Beste 3D-printerfilament voor RC-onderdelen:een vriendelijke gids!

Toen ik begon met 3D-printen, kreeg ik in eerste instantie het gevoel dat ik bijna alles wist wat er te weten viel over 3D-printen. Kort daarna, zoals kan worden verklaard door het Dunning-Kruger-effect, kwam ik erachter dat ik eigenlijk maar een heel oppervlakkig en zwak begrip van het onderwerp had. De nederige ervaring deed zich voor toen ik mijn eerste functionele object printte waarvoor meerdere onderdelen nodig waren, elk met zijn eigen vereisten. Toen begon ik te lezen over de verschillende thermoplasten en hun verschillende eigenschappen.

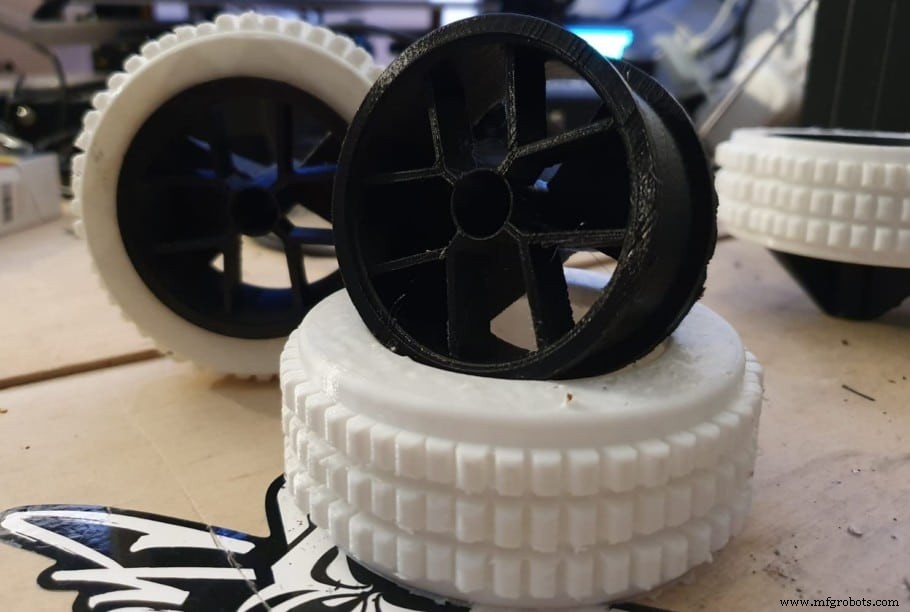

Dus in dit artikel zal ik de gemeenschappelijke delen van een typische RC en hun aanbevolen filamenttypes doornemen.

Het aanbevolen filament voor een RC hangt af van het specifieke deel van het object. Bij het printen van een chassis kun je het beste printen met ABS, terwijl PETG het beste is voor het printen van de body. Vanwege hun inherente flexibiliteit zijn TPU en nylon de meest geschikte thermoplasten voor het bedrukken van respectievelijk wielen en bumpers, en veren geven ook de beste resultaten wanneer ze worden bedrukt met nylon.

De volgende tabel vat de belangrijkste concepten en aanbevelingen samen die ik in het artikel uiteenzet.

| RC-onderdeel | Kenmerken | Aanbevolen filament |

| Chassis | – Treksterkte - Impact weerstand – UV-bestendigheid | ABS |

| Lichaam | -Impact Weerstand -UV-bestendigheid | PETG |

| Wielen | -Flexibiliteit -Slijtvastheid -Bestand tegen veel voorkomende chemicaliën | TPU |

| Bumpers | -Impact Weerstand -Enige flexibiliteit | Nylon |

| Srpings | -Enige flexibiliteit -Slijtvastheid | Nylon |

Het juiste filament kiezen voor het printen van het chassis van een RC-auto

De grootste vereisten voor een RC-autochassis zijn sterkte, slagvastheid en UV-bestendigheid. Als een van deze elementen niet wordt overwogen, kunt u er zeker van zijn dat de auto een korte levensduur heeft.

RC-auto's zijn voortdurend betrokken bij aanrijdingen en worden meestal buiten gebruikt in wisselende weersomstandigheden, waar ze worden blootgesteld aan zowel natte als droge omstandigheden en UV-stralen. Kracht moet objectief worden bekeken, aangezien het chassis stijf moet zijn, maar met een zekere mate van flexibiliteit, omdat dit enorm helpt bij het absorberen van schokken.

Praktische beperkingen van het type filament moeten sterk worden overwogen en op basis hiervan moet een selectie worden gemaakt voor de verschillende onderdelen die elk aan verschillende spanningsniveaus worden blootgesteld. Zo moeten blootgestelde delen zoals carrosseriedelen UV-bestendig zijn en moeten componenten zoals bumpers en banden een hoger flexibiliteitsniveau hebben om schokken op te vangen.

ABS

ABS is een zeer populair filament, vooral vanwege de sterkte en temperatuurbestendigheid. Het is ook stijf en duurzaam, maar het mist de UV-bestendigheid die een langere levensduur mogelijk maakt. In vergelijking met PLA is ABS bestand tegen hogere temperaturen. Wat de slagvastheid betreft, wordt ABS hoog gewaardeerd en wordt daarom aanbevolen voor een aantal verschillende toepassingen.

ABS-printen heeft zijn aandeel in verkeersdrempels (geen woordspeling bedoeld) en wordt niet beschouwd als een gemakkelijk filament om mee te werken. De veranderende temperaturen tijdens de afdrukfase kunnen ervoor zorgen dat onderdelen kromtrekken, dus zorg ervoor dat dit veelvoorkomende probleem wordt voorkomen. ABS produceert ook slechte geuren en is giftig tijdens het printen, dus er is voldoende ventilatie nodig in de printruimte.

De extrusietemperatuur ligt tussen 220 °C en 250 °C met een bedtemperatuur tussen 90 °C en 115 °C. Zoals we onze lezers er ook aan herinneren, heeft ABS absoluut een verwarmd bed en een behuizing nodig!

Na de moeilijkheden van het printen met ABS te hebben genoemd, blijft het een populair filament en kan het acceptabele resultaten opleveren met de juiste kalibraties. ABS wordt het best gebruikt voor RC-auto-onderdelen die niet aan veel zonlicht worden blootgesteld, zoals de interne onderdelen en mogelijk het chassis of het onderstel.

Polycarbonaat

Polycarbonaat is het ideale filament voor sterkte. Het is echter niet praktisch om ermee te printen. De treksterkte ligt in de buurt van 9.800 PSI* en is bestand tegen gewichten tot 685 pond, maar het vereist een extrusietemperatuur van 260°C en een verwarmd bed van ongeveer 110°C.

Broeikaspolycarbonaatfilament is bestand tegen UV-straling van 5 tot 15 jaar voordat degradatie begint. Vanwege de printuitdagingen blijft polycarbonaat buiten het bereik van de 3D-hobbyist.

*ABS heeft een vergelijkbare treksterkte, terwijl PLA slechts ongeveer 7.000 PSI weerstaat.

Waarom ik de voorkeur geef aan ABS voor het printen van een RC-chassis

Ondanks het gebrek aan UV-bestendigheid heeft ABS de voorkeur boven polycarbonaat. Deze aanbeveling is voornamelijk te wijten aan het feit dat hobbyprinters de afdruktemperaturen van polycarbonaat niet kunnen handhaven.

U zult merken dat de temperatuurschalen niet veel verschillen, maar de meeste 3D-printers op instapniveau hebben een drempel van welke maximale temperaturen kunnen worden gehandhaafd. Polycarbonaat is het ideale filament om te gebruiken omdat het een hoge UV-bestendigheid heeft en de sterkte en slagvastheid meer dan voldoende zijn voor RC-auto-eisen.

Het juiste filament kiezen voor het printen van de carrosserie van een RC-auto

De belangrijkste criteria voor RC-lichaamsdelen zijn UV-bestendigheid en slagvastheid, aangezien deze twee normen de levensduur van de componenten bepalen.

Filamenttypes zijn een persoonlijke keuze en elke keuze zal de levensduur van de RC-auto ten goede komen of belemmeren. Het kan zijn dat u bepaalde onderdelen opnieuw moet printen, zoals bumpers die steeds breken, dus u kunt het beste de richtlijnen voor filamentkeuzes volgen. Zoals altijd houdt niets je tegen om te experimenteren met andere of nieuwe filamenten op de markt.

ASA

ASA heeft een zeer hoge slagvastheid en is bestand tegen hoge temperaturen en zeer goed bestand tegen UV-stralen. Dit plaatst ASA in de voorhoede van filamentkeuzes voor RC-lichaamsdelen. Inbegrepen is het vermogen van ASA om bestand te zijn tegen barre weersomstandigheden.

Het nadeel van printen met ASA is dat er hoge temperaturen nodig zijn; 220°C tot 245°C voor de extruder en 90°C tot 110°C voor het bed. Een ander negatief punt is dat het gevaarlijke dampen produceert en dat ventilatie vereist is.

PETG

PETG heeft ongeveer 70% de sterkte van polycarbonaat, maar is nog steeds een hoog gewaardeerde filamentkeuze. De printtemperatuur ligt tussen 230°C – 250°C met een bedtemperatuur tussen 70°C – 85°C. PETG heeft een hoge treksterkte en is slagvast en bestand tegen UV-stralen.

Deze combinatie heeft PETG tot een gewild filament gemaakt voor RC auto-onderdelen en wordt vaak gekozen boven ABS en andere filamenttypes.

Niettemin is ASA het geprefereerde filament voor UV-bestendigheid. Het printen van beide filamenttypes is vrij eenvoudig en beide dienen hun doel goed. U kunt worden beïnvloed door de beschikbaarheid op het moment van aankoop of door de prijs zelf.

Waarom ik de voorkeur geef aan PETG voor het printen van de carrosserie van een RC-auto

Zowel ASA als PETG zijn UV-bestendig en behouden een hoge slagvastheid, waardoor ze ideaal zijn voor de carrosserie of de buitenste onderdelen van RC-auto's. Vanwege het printgemak raad ik persoonlijk aan om de onderdelen met PETG te printen.

Hoewel men zou kunnen stellen dat ASA eigenlijk beter geschikt is voor deze use case, moeten we in gedachten houden dat die thermoplast belangrijke nadelen heeft, namelijk de moeilijkheid om te printen en het hoge prijskaartje.

Filament voor RC-autowielen

RC-autobanden vormen een klein probleem voor realisten, omdat ze willen dat de banden vergelijkbaar zijn met echte banden met een zekere mate van zachtheid en grip, maar dat is niet zo gemakkelijk te bereiken met 3D-filamenten. De beste optie is om een filament te gebruiken dat flexibele prints produceert, omdat dit trillingen absorbeert en de wielen meer grip op het terrein geeft. TPU is sterk aanbevolen.

TPU

Thermoplastisch polyurethaan (TPU) is flexibel, zacht en slijtvast en is verkrijgbaar in verschillende kwaliteiten die een verschillende mate van flexibiliteit bieden. Het wegdek kan erg heet worden, maar TPU is bestand tegen temperaturen tot 80°C (hoge glasovergangstemperatuur), waardoor het onder bijna alle omstandigheden goed presteert. TPU wordt ook niet aangetast door de meeste chemicaliën, waardoor het ideaal is voor gebruik buitenshuis.

Bij het printen van wielen moet uw focus liggen op het maximaliseren van de flexibiliteit van het onderdeel, die u verder kunt vergroten door simpelweg het opvulpercentage te verlagen. Hoe lager het percentage, hoe hoger de flexibiliteit die u zult bereiken. Afdrukken met het filament is relatief eenvoudig, maar kan problematisch zijn bij gebruik van een Bowden-buis, en het filament is gevoelig voor rijgen vanwege zijn elasticiteit.

De eigenschappen van TPU maken het ongeschikt voor de meeste RC-auto-onderdelen, maar het is ideaal bij het printen van bumpers en banden vanwege de hoge impactabsorberende eigenschappen.

Het juiste filament kiezen voor het printen van de bumpers van een RC-auto

Bumpers zijn bestand tegen veel directe schokken en moeten daarom de impact kunnen opvangen, maar toch sterk genoeg zijn om bestand te zijn tegen breken of breken bij een impact. Flexibiliteit is de sleutel tot functionele bumpers, en nylon of TPU met een hoog percentage vulling bieden zowel sterkte als flexibiliteit.

Nylon

Nylon is een geweldig filament voor RC-autobumpers omdat het extreem sterk is, de tweede alleen voor polycarbonaat. Het heeft ook een mate van flexibiliteit die het ideaal maakt voor het doel. NylonX is een geweldig filament voor sterkte omdat het koolstofvezels heeft die het nylon versterken en waarvan wordt gezegd dat het slagvast is. Afdrukken is eenvoudig, maar vanwege het schurende karakter van koolstofvezel is het raadzaam om bij het afdrukken een stalen of geharde spuitmond te gebruiken.

De extrusietemperatuur van nylon ligt tussen 250°C en 265°C met een bedtemperatuur tussen 60°C en 70°C. Extrusietemperaturen aan de hoge kant van de weegschaal kunnen het printen voor sommige printers beperken, maar printen is toch relatief eenvoudig.

Filament voor 3D-geprinte veren

Het printen van veren kan erg lastig zijn, maar niet onmogelijk. Het proces hangt grotendeels af van de grootte van de veren en zal in de meeste gevallen meer hoofdpijn veroorzaken dan wat dan ook. Als je echter vastbesloten bent om de uitdaging van het printen van je eigen veren te overwinnen, dan hebben de jongens van MakeFast Workshop een oplossing bedacht die alle logica van 3D-printen tart. Ze printen enkelstrengige veren in de lucht met een methode om de rondingen en hoeken goed te krijgen, terwijl ze voldoende afkoelen om de gewenste structuur te behouden.

Conventionele veerdruk vereist ondersteuningsmateriaal en mogelijk meer dan één laag om de eigenlijke veer te vormen. Feit is dat tussen conventioneel 3D-printen en printen in de lucht veren kunnen worden geprint, en ik weet uit de eerste hand dat beide printmethoden elk hun eigen reeks uitdagingen met zich meebrengen.

Nylon

Nylon is mijn favoriete filament voor veren. Het is bestand tegen sterktetests en biedt de mate van flexibiliteit die de lente vereist. Omdat de veer redelijk stijf is, zal hij zijn beoogde positie behouden en door de flexibiliteit kan de veer binnen de toegewezen limieten uitzetten en inkrimpen. Dit is dezelfde eigenschap die nylon een uitstekende keuze maakt voor RC-autobumpers.

Conclusie

Zoals we kunnen zien, moeten we, wanneer we de overstap maken van het afdrukken van eenvoudige miniaturen naar het maken van functionele onderdelen, rekening houden met de specifieke behoeften van elk element dat uiteindelijk het uiteindelijke object zal vormen. Als we het erover eens zijn dat een ketting zo sterk is als de zwakste schakel, kunnen we ook concluderen dat een RC Car net zo functioneel is als het gekozen filament.

Kortom, gebruik ABS voor het onderstel, PETG voor de carrosserie, TPU voor de banden en Nylon voor zowel de veren als de bumpers. Je kunt natuurlijk ook gewoon wat metalen veren kopen en niet de moeite nemen om ze zelf te printen!

PETG zou ook heel goed moeten werken voor de bumpers, omdat het een redelijk flexibel filament is.

Bekijk onze sectie met aanbevolen producten

We hebben een sectie met aanbevolen producten gemaakt waarmee u het giswerk kunt verwijderen en de tijd kunt verminderen die u besteedt aan het onderzoeken van welke printer, filament of upgrades u moet krijgen, omdat we weten dat dit een zeer ontmoedigende taak kan zijn en over het algemeen tot veel verwarring leidt .

We hebben slechts een handvol 3D-printers geselecteerd die we goed vinden voor zowel beginners als gevorderden, en zelfs experts, waardoor de beslissing gemakkelijker wordt, en de filamenten, evenals de vermelde upgrades, zijn allemaal door ons getest en zorgvuldig geselecteerd , zodat u weet dat welke u ook kiest, zal werken zoals bedoeld.

3d printen

- Emiraten adopteren 3D-printtechnologie voor vliegtuigonderdelen

- TPU 3D-printen:een gids voor 3D-printen van flexibele onderdelen

- Applicatie Spotlight:3D-printen voor turbineonderdelen

- Stratasys Origin One:een 3D-printer voor productieonderdelen

- Top 3 eisen voor de toekomst van 3D-printen

- 3D-printen klaar voor productie met Onyx

- Beste 3D-filamenten voor buitengebruik!

- PLA versus ABS voor miniaturen; Welke is het beste?

- Beste 3D-printmateriaal/filament voor tandwielen!

- Beste laaghoogte voor 3D-printen!

- 3D-printvoorwaarden – de ultieme woordenlijst