Zijn 3D-geprinte onderdelen sterk?

3D-printers creëren objecten op een additieve manier, waardoor het onderdeel zo sterk is als de zwakste laag. Ze zijn meestal zwakker dan de meeste andere technologieën, zoals freestechnieken, spuitgieten of harsgiettechnieken.

Er zijn veel toepassingen waarbij we rekening moeten houden met structurele sterkte. Door de manier waarop Fused Deposition Modeling (FDM)-technologie werkt, zijn de onderdelen die we verkrijgen niet zo sterk als hun respectievelijke tegenhangers voor spuitgieten.

Wanhoop echter niet, er zijn een aantal overwegingen die we kunnen opnemen in onze ontwerpen en configuraties om dit nadeel te verminderen.

We kunnen deze zwakke punten verminderen door de juiste extrusietemperatuur in te stellen, een hoger vulpercentage in te stellen, dikkere muren te bouwen, het juiste materiaal te kiezen en het onderdeel goed op de bouwplaat te oriënteren.

Waarom zijn 3D-geprinte onderdelen zwakker?

De additieve techniek waarmee een 3D-printer objecten maakt, heeft een inherente neiging om zwakkere onderdelen uit te voeren in vergelijking met andere productieprocessen, omdat het de ene laag plastic op de andere plaatst die aan elkaar hecht.

Als we niet de tijd nemen om de instellingen van onze print goed te configureren, stellen we ons graag bloot aan het maken van onderdelen met een zwakke laaghechting.

Lage temperaturen, zeer verschillende temperaturen tussen elke laag en de vorige en andere factoren, kunnen leiden tot een zeer slechte hechting en algehele zwakke onderdelen.

Subtractieve fabricage, zoals frezen, heeft dit probleem niet, omdat ze beginnen met een solide grondstof die in de gewenste 3D-vorm wordt gesneden.

We kunnen ook een object maken via spuitgieten. Met behulp van deze techniek wordt een gesmolten materiaal in een mal geïnjecteerd waar het afkoelt en uithardt en de vorm van de holte aanneemt. Dit proces levert solide en sterke onderdelen op.

Nu u weet wat de inherente zwakte van een 3D-printer is, voelt u misschien de drang om uw nieuw aangeschafte apparaat in de prullenbak te gooien. Voordat je dat doet, raad ik je ten zeerste aan de rest van het artikel te lezen en enkele eenvoudige manieren te leren om je onderdelen sterker te maken.

We moeten er ook rekening mee houden dat de meeste van onze onderdelen niet zullen worden gebruikt om de nieuwste raket van SpaceX te bouwen. We kunnen het ons veroorloven om een wat zwakkere Baby Yoda te printen hoewel.

Hoe kunnen we de sterkte van een 3D-geprint onderdeel verbeteren?

Zoals eerder vermeld, zijn er tal van kleine configuratie-tweaks die we kunnen gebruiken om ons deel in het algemeen sterker te maken. De belangrijkste zijn onder meer het opvulpercentage, de extrusietemperatuur, de dikte van de buitenwand, het kiezen van het juiste filamenttype en het instellen van de juiste oriëntatie van ons ontwerp.

Laten we ze allemaal kort bespreken en zien hoe en waarom ze onze drukwerk beïnvloeden!

Invullingspercentage

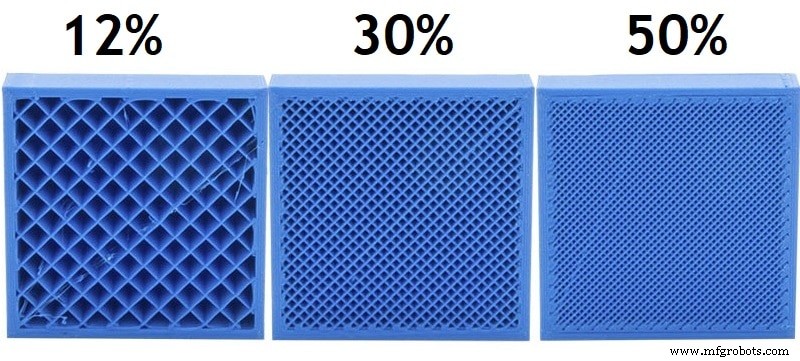

Infill bestaat uit een regelmatig patroon dat in het object wordt afgedrukt en vervangt wat anders een lege ruimte zou zijn. Het werkt als interne ondersteuning voor de print, waardoor niet alleen wordt voorkomen dat de bovenkant inzakt, maar ook de buitenschaal bij elkaar houdt.

Voordat we op avontuur gaan in dit boeiende onderwerp, moet je kijken hoe verschillende infill-percentages eruit zien:

Als vuistregel geldt dat een opvulling van 50% uw afdrukkwaliteit en sterkte aanzienlijk zal verhogen. Hogere infill-percentages laten slechts een marginale sterktetoename zien, maar verhogen het filamentverbruik en de printtijd aanzienlijk.

Je moet ook weten dat we onze infill kunnen configureren om verschillende patronen te volgen, zoals rechtlijnig, raster, driehoekig, wiebel*, snelle honingraat, volledige honingraat en andere experimentele. De voor- en nadelen van elk patroon vallen buiten het bestek van dit artikel, maar je zult meestal in orde zijn met het gebruik van rechtlijnige of rastervullingen.

*Tot op heden kan ik nog steeds geen voordeel bedenken van het wiebelpatroon. Ik denk dat er ooit een ontwikkelaar was met wat vrije tijd en een voorliefde voor suboptimale vormen.

Muurdikte

Wanddikte is de breedte van de buitenste schil van onze print en bepaalt grotendeels de algehele sterkte ervan

Veel filamentfabrikanten geven aan dat het voldoende is om met een buitenschaal van 0,8 mm te printen om een sterke print te krijgen, maar ik ontdekte dat zulke dunne wanden meestal zwakke prints opleveren. Om een resistente Baby Yoda te verkrijgen, Ik raad ten zeerste aan om de breedte te verdubbelen tot 1,6 mm. De verbetering van de algehele kwaliteit zal zeer merkbaar zijn.

Ongeacht de wanddikte die u kiest, moet u altijd een veelvoud van de diameter van uw mondstuk gebruiken. Ik noemde 0,8 mm en 1,6 mm omdat de meeste printers worden geleverd met een mondstuk van 0,4 mm. Een acuut en scherp doctoraat in de wiskunde zal zich bewust zijn van de ongelooflijke berekening die ik hierboven heb uitgevoerd!

De juiste temperatuur instellen

Hoewel de meeste filamenten die bij 3D-printen worden gebruikt een soort thermoplast zijn, hebben ze een andere chemische samenstelling. Daarom hebben ze elk verschillende optimale temperaturen.

Als vuistregel geldt dat PLA ergens tussen 180 C° tot 220 C°, ABS tussen 210C° en 250C°, PETG tussen 220C° en 250C° en Nylon tussen 240C° tot 260C° moet worden ingesteld.

Als je een ander filament hebt gekocht, kijk dan naar de verpakking en je zult waarschijnlijk de aanbevolen temperatuur vinden volgens de fabrikant. Vergeet zelfs het bereik dat ik je heb verteld en kijk altijd naar het door de fabrikant aanbevolen bereik voor het geval dat.

Je moet altijd gedijen om de perfecte temperatuur voor je 3D-printer en filament te vinden, omdat dit de kwaliteit van de laaghechting bepaalt.

Lage extrusietemperaturen leiden tot een slechte hechting tussen lagen. Je komt misschien in de verleiding om de andere kant op te gaan en je filament zo heet mogelijk te verwarmen, maar dat zal je in allerlei nieuwe problemen brengen die je kunt googlen! Spoiler alert:rommelige afdrukken, slechte overhangen en over het algemeen lage kwaliteit.

Maar als u de sterkte van uw afdruk wilt verbeteren, kunt u de temperatuur iets hoger instellen om ervoor te zorgen dat de nieuwe laag geëxtrudeerd plastic veel beter hecht met de vorige.

Onderdeeloriëntatie

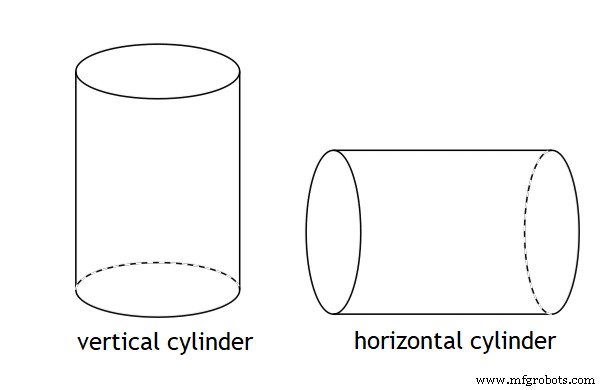

Het is altijd belangrijk om in gedachten te houden dat 3D-geprinte onderdelen het sterkst zijn in het vlak evenwijdig aan het printbed en zwakker in het verticale vlak. Vraag je bij het positioneren van je ontwerp in de slicer altijd af in welke richting het wordt aangeraakt en aan welke krachten het wordt blootgesteld.

Als u niet zeker bent van het antwoord, overweeg dan het geval van een saaie en waarschijnlijk nutteloze holle cilinder*.

Als u het in verticale richting afdrukt, is het object een reeks cirkels die op elkaar zijn gelaagd. Als je het bij elk uiteinde vastpakt en probeert te buigen, zal het vrij gemakkelijk zijn om de cilinder te breken.

*Ik moet waarschijnlijk vermelden dat cilinders door de geschiedenis heen duidelijk hun nut hebben bewezen. Dit valt duidelijk buiten het bestek van het artikel van vandaag, dus ik laat het bewijs aan de lezer over.

Je zou in de verleiding kunnen komen om te denken dat je ongelooflijk sterk bent, en misschien ben je dat ook, maar je moet je ook bewust zijn van het feit dat je een erg zwakke cilinder hebt afgedrukt.

Als je nog wat filament over hebt en ervoor kiest om het in een horizontale richting te printen, zul je merken dat het onderdeel moeilijker te breken is vanwege de manier waarop de lijnen van het filament worden geëxtrudeerd.

Het nadeel van deze positionering is dat u mogelijk ondersteuningen aan de afdruk moet toevoegen vanwege de hoeken die deze oriëntatie heeft gecreëerd.

Waarom moet bij 3D-printen alles een afweging zijn? Er is geen gratis lunch in deze hobby!

Gebruik sterker filament

Hoewel dit voor de hand liggend lijkt, kan het gebruik van een ander type filament wonderen doen in termen van algehele sterkte.

Niet alle printers kunnen echter afdrukken met alle filamenten die er zijn, maar er zijn zeker enkele alternatieven die u zelfs op betaalbare printers kunt gebruiken, zoals de Ender 3.

Polycarbonaat en nylon worden beschouwd als de sterkste filamenten die momenteel beschikbaar zijn, en als uw printer die aankan en u een extreem sterke afdruk nodig heeft, druk dan uw object daarmee af.

Als je met PLA print, probeer dan PETG, want het is gemakkelijk om mee te werken en is ook wat flexibeler en veel hittebestendiger.

Hoe maak je 3D-geprinte onderdelen sterker

Hier volgt een korte samenvatting over hoe u uw model zo kunt afdrukken dat het sterker wordt:

- Kies een sterk opvulpatroon (meestal honingraat).

- Verhoog het infill-percentage (boven de 50% gaan zal een aanzienlijk afnemend rendement opleveren).

- Verhoog de dikte van de wand of buitenschil.

- Verhoog de afdruktemperatuur in stappen van 5°C totdat u de beste vindt.

- Verander de oriëntatie van de afdruk zodat de laaglijnen evenwijdig zijn aan de krachten die erop worden uitgeoefend.

Conclusie

Zoals je kunt zien, zijn er genoeg dingen die we kunnen doen om de algehele sterkte van onze objecten te verbeteren en een inherente zwakte van de technologie die we hebben gekozen te overwinnen.

Als de toekomst van de wereld ervan afhangt dat je een sterke Benchy kunt printen maar je hebt geen tijd om het volledige artikel te lezen, doe gewoon het volgende.

Veel printplezier!

Bekijk onze sectie met aanbevolen producten

We hebben een sectie met aanbevolen producten gemaakt waarmee u het giswerk kunt verwijderen en de tijd kunt verminderen die u besteedt aan het onderzoeken van welke printer, filament of upgrades u moet krijgen, omdat we weten dat dit een zeer ontmoedigende taak kan zijn en over het algemeen tot veel verwarring leidt .

We hebben slechts een handvol 3D-printers geselecteerd die we goed vinden voor zowel beginners als gevorderden, en zelfs experts, waardoor de beslissing gemakkelijker wordt, en de filamenten, evenals de vermelde upgrades, zijn allemaal door ons getest en zorgvuldig geselecteerd , zodat u weet dat welke u ook kiest, zal werken zoals bedoeld.

3d printen

- Metalen voor uw 3D-geprinte onderdelen — Een praktische gids

- 3D-geprinte onderdelen afwerken met… kleurpotloden?

- Ben je al bezig met 3D-geprint titanium?

- 3D-geprinte protheses zijn de toekomst

- Waarom 3D-geprinte synthetische lichaamsdelen geweldig zijn

- 3D-geprinte extreme drones

- Maatnauwkeurigheid van 3D-geprinte onderdelen

- Hoe maatvast zijn 3D-geprinte onderdelen?

- Hoe krijg je sterkere 3D-geprinte onderdelen

- Hoe worden investeringsgietonderdelen gemaakt?

- Metaalpolijsten in een wereld van 3D-geprinte onderdelen