3D-printen en massaaanpassing:waar staan we vandaag?

Of het nu gaat om een zonnebril, de kleur van een smartphone of het ontwerp van schoenen, mensen willen producten kopen die persoonlijk aanvoelen. Volgens het Deloitte Consumer Review-rapport toonde meer dan 50 procent van de consumenten interesse in het kopen van op maat gemaakte producten of diensten.

Omdat consumenten steeds meer producten en diensten verwachten die op hun maat lijken te zijn, wordt massamaatwerk steeds meer een centrale trend. En digitale productietechnologieën, zoals 3D-printen, spelen een cruciale rol om het vooruit te helpen.

De blog van vandaag gaat dieper in op de rol van 3D-printen bij het mogelijk maken van massaaanpassing, recente voorbeelden van massaal op maat gemaakte 3D-geprinte producten en de uitdagingen voor bredere acceptatie.

De opkomst van massaaanpassing

De industriële revolutie markeerde de opkomst van massamarktproducten en massaconsumptie, gedreven door de globalisering van consumentenmerken en schaalvoordelen in de productie.

Dingen begonnen echter te veranderen tijdens de tweede helft van de 20e eeuw, toen de wereld het digitale tijdperk begon te betreden.

De digitale wereld heeft een directe en directe communicatielijn geopend, tussen bedrijven en klanten, die nog nooit eerder heeft bestaan. Dit heeft geleid tot de opkomst van een nieuw businessmodel van mass customisation.

De term 'massa-aanpassing' verwijst over het algemeen naar toepassingen waarmee individuen hun product kunnen aanpassen op basis van een reeks vooraf bepaalde functies.

Voor klanten betekent massa-aanpassing unieke producten en diensten, terwijl het voor fabrikanten toegevoegde productwaarde betekent en de mogelijkheid om duurzame relaties met hun klanten op te bouwen.

Hoe past 3D-printen in het bedrijfsmodel voor massaaanpassing?

Massamaatwerk is een uitdagende trend voor fabrikanten om zich aan aan te passen, vooral vanwege de uitdagingen op het gebied van productie en toeleveringsketen.

Traditionele productiemethoden zijn beperkt in hun vermogen om op maat gemaakte producten te maken. Zo zal voor de productie van een maatwerkproduct met behulp van spuitgieten een fabrikant voor elk product een nieuwe matrijs moeten maken. Dit leidt tot hogere omschakelingskosten in verband met gereedschap en armaturen en langere tijdlijnen.

Om van massaproductie naar massaproductie te gaan, moet een bedrijf investeren in de juiste technologische mogelijkheden.

Het gebruik van een digitaal productieproces, zoals 3D-printen, kan een oplossing zijn. Additive manufacturing (AM) ontsluit nieuwe aanpasbare mogelijkheden omdat er geen dure gereedschapswijzigingen nodig zijn op basis van individuele specificaties.

Bij 3D-printen worden de ontwerpgegevens zonder gereedschap naar een 3D-printer overgebracht, dus het enige hulpmiddel dat een fabrikant gebruikt, is de machine zelf.

Dit betekent ook dat de complexiteit die gepaard gaat met maatwerk geen extra kosten met zich meebrengt. Een 3D-printer kost niet meer tijd, energie of materiaal om een complexe vorm te vervaardigen dan een eenvoudige, en nul gereedschap betekent dat het printen van een verscheidenheid aan ontwerpen geen extra productiekosten vereist.

3D-printen en massaaanpassing in de praktijk

Dankzij het voordeel van 3D-printen van gereedschaploze productie en extreme flexibiliteit, zijn verschillende industrieën begonnen te experimenteren met de technologie voor massaaanpassing.

De consumptiegoederenindustrie

In de consumptiegoederenindustrie wordt 3D-printen gebruikt om schoenen te maken, aangepast aan de voeten van de drager.

Om een aangepast paar schoenen te maken, gebruiken bedrijven doorgaans 3D-scanning om de individuele afmetingen van de voeten van een klant vast te leggen.

Op basis van de scans genereren ontwerpers een ontwerp van schoencomponenten, zoals tussenzolen of inlegzolen, die aansluiten bij de bijzonderheden van de klant. Het ontwerp wordt vervolgens naar een 3D-printer gestuurd voor directe productie.

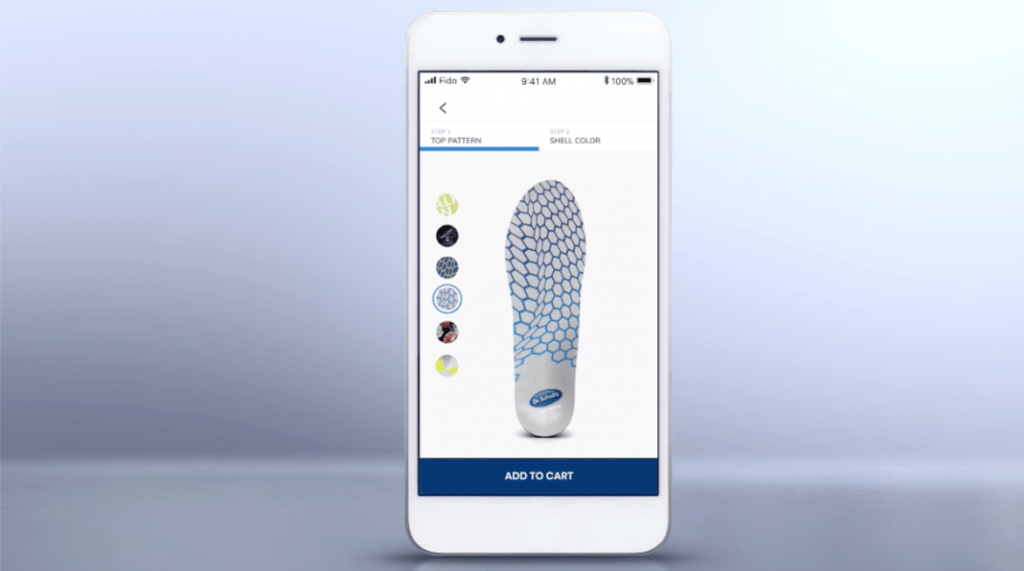

Een voorbeeld van deze aanpak in de praktijk zijn de op maat gemaakte 3D-geprinte inzetstukken voor schoenen van Dr. Scholl.

Door de samenwerking met het technologiebedrijf Wiivv, biedt Dr. Scholl's een app op maat, die een nauwkeurige scan van de voeten van een klant maakt. Om ervoor te zorgen dat de scan succesvol is, moeten klanten een paar foto's van hun voeten vanuit verschillende hoeken maken.

De scantechnologie in de app maakt vervolgens aangepaste inlegzolen, gebaseerd op 400 mappingpunten van elke voet . Door dit proces, dat minder dan 5 minuten duurt, kunnen inlegzolen worden ontworpen om voor elke klant een op maat gemaakte pasvorm te garanderen.

Nadat het 3D-ontwerp is gegenereerd, worden gepersonaliseerde inlegzolen 3D-geprint en afgeleverd bij de klant. binnen 14 dagen voor de deur, voor $ 99. Daarnaast kunnen consumenten de app gebruiken om verschillende ontwerpen toe te voegen die passen bij hun persoonlijke voorkeuren, aan de 3D-geprinte binnenzool.

Naast schoenen bieden enkele bedrijven ook op maat gemaakte 3D-geprinte brillen en sieraden aan.

Dat gezegd hebbende, blijft het gebruik van 3D-printen voor op maat gemaakte consumentenproducten eerder een niche dan de norm.

De gezondheidszorg

Patiënten hunkeren naar persoonlijke diensten en behandelingen. Daarom past de zorgsector 3D-printen toe om op maat gemaakte protheses, implantaten en chirurgische instrumenten te maken.

Maar zijn deze producten massaal op maat gemaakt?

Bij het gebruik van 3D-printen voor het op maat vervaardigen van een medisch hulpmiddel, is het de bedoeling om het te personaliseren, wat inhoudt dat er een uniek eindproduct wordt gemaakt op basis van een uniek ontwerp. Dit is iets anders dan het simpelweg aanbieden van productopties aan klanten, wat de basis is van massa-aanpassing.

In tegenstelling tot massa maatwerk, is personalisatie al het geval binnen de medische industrie, een voorbeeld hiervan zijn 3D-geprinte hoortoestellen.

Hoortoestelfabrikant Sonova, een marktleider op de hoortoestellenmarkt, gebruikt sinds 2001 3D-printtechnologie om patiëntspecifieke in-het-oor hoortoestellen te produceren. Tegenwoordig print het bedrijf jaarlijks honderdduizenden unieke stukken.

Met behulp van 3D-printen produceert Sonova de schelpen voor in-het-oor hoortoestellen, die zijn afgestemd op de individuele behoeften van elke drager. Het bedrijf is van mening dat dit niveau van personalisatie alleen mogelijk is met 3D-printen.

De auto-industrie

Een segment van de auto-industrie dat al gebruik heeft gemaakt van 3D-printen voor massaaanpassing, is het luxesegment. In dit segment, waar kleine oplagen worden geproduceerd, wordt de technologie gebruikt om onderdelen op maat te maken en te vervaardigen voor gebruik in de eindmontage.

Sommige fabrikanten van luxe auto's gebruiken AM al om ontwerpen op maat van de klant te leveren.

Bijvoorbeeld MINI, het Britse automerk BMW, lanceerde in 2018 een service voor het aanpassen van 3D-printen, MINI Yours Customised, voor zijn klanten.

Via deze service kunnen klanten kan kiezen uit een lijst met verschillende patronen en afwerkingen, tekst toevoegen of kiezen uit een kleine selectie van stadsgezichten om auto-onderdelen aan te passen, zoals deurgrepen of delen van de zijplaat.

De aangepaste ontwerpen van componenten worden vervolgens on-demand 3D-geprint door MINI en kunnen ook worden geverfd in kleuren, waaronder wit, rood, zwart en zilver. Na het indienen van het vereiste ontwerp zijn de op maat gemaakte onderdelen binnen 4 weken klaar.

In een ander geval gebruikt Porsche 3D-printen om het centrale gedeelte van de autostoel te produceren, aangepast met 3 stevigheidsniveaus:hard, medium en zacht.

Porsche is van plan om al in mei 2020 40 prototypestoelen te printen voor gebruik op Europese racecircuits, waarbij feedback van klanten wordt gebruikt om de definitieve straatlegale modellen voor medio 2021 te ontwikkelen.

Over de lijn , Porsche wil de stoelaanpassing verder uitbreiden dan stevigheid en kleur, door de stoel aan te passen aan de specifieke lichaamscontour van een klant.

De uitdagingen van 3D-printen voor massaaanpassing

Ondanks het potentieel is de acceptatie van 3D-printen in de productie nog steeds vrij laag, laat staan de acceptatie ervan voor massa-aanpassing. Zoals we hierboven hebben gezien, zijn er tot nu toe slechts enkele voorbeelden van massaal op maat gemaakte 3D-geprinte producten.

Hoewel 3D-printen een fantastische technologie is voor het produceren van op maat gemaakte goederen, worstelt het nog steeds als het gaat om productie op grotere schaal. De beperkingen in afdruksnelheid en productievolumemogelijkheden maken 3D-printen buiten het bereik van veel producten die kunnen profiteren van maatwerk.

Maar wat als fabrikanten de voordelen van 3D-printen voor maatwerk zouden kunnen combineren met massaproductietechnologieën?

Massage-aanpassing mogelijk maken door indirect 3D-printen

Het kan een uitdaging zijn voor traditionele massaproductiemethoden, zoals gieten en gieten, om op maat gemaakte onderdelen te produceren, gezien de doorlooptijden en kosten die gepaard gaan met de productie van gereedschappen zoals matrijzen.

Maar door op maat gemaakte matrijzen voor spuitgieten in 3D te printen, kunnen fabrikanten deze uitdagingen overwinnen.

Een goed voorbeeld hiervan is het personaliseren van sieraden met 3D-printen.

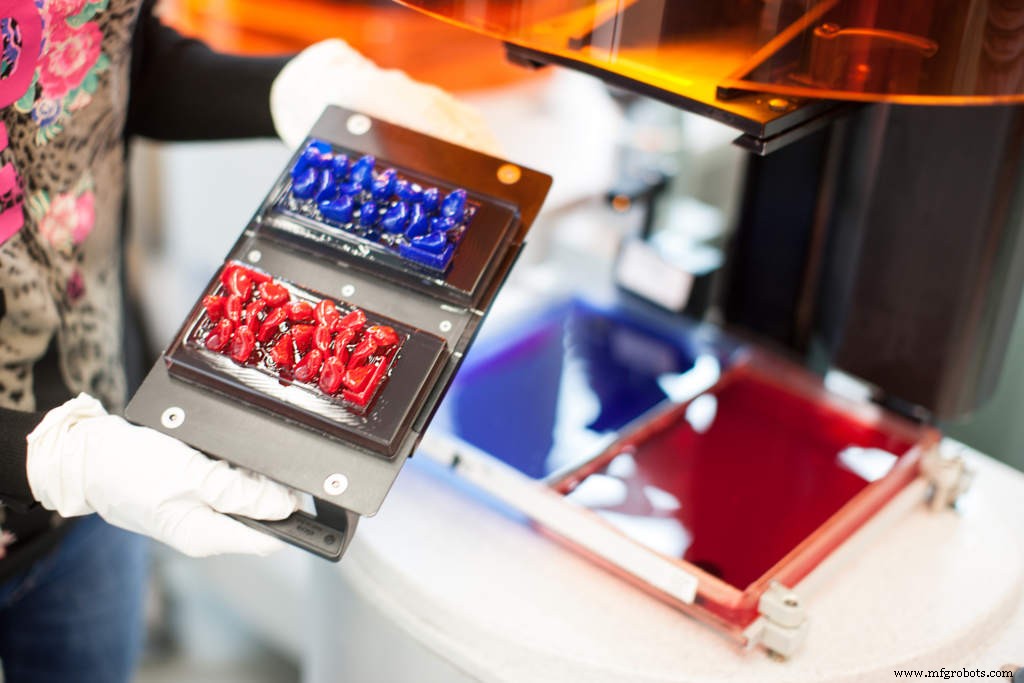

De technologie wordt gebruikt om een waspatroon van een sieraad te maken voor investeringsgieten. Het waspatroon wordt vervolgens bedekt met een hittebestendig materiaal, zoals gips, en in een oven geplaatst waar de was wordt gesmolten, waardoor alleen de uitgeharde gipsvorm overblijft. Het gesmolten edelmetaal wordt vervolgens in de mal gegoten, waardoor de ruimte wordt gevuld die door de was is achtergelaten.

Deze methode helpt sieradenmakers tijd en moeite te besparen bij het met de hand snijden van modellen, terwijl ze zeer ingewikkelde, sieraden op maat.

Mass maatwerk bij Vowsmith

Vowsmith is een digitaal gedreven bedrijf dat stellen in staat stelt trouwringen rechtstreeks van een e-commerce website te kopen en deze aan te passen met hun vingerafdrukken.

Het hele proces begint met een online app waarmee klanten hun ring kunnen kiezen op maat, vorm, metaalsoort, optionele diamant en gravure. Er wordt een starterskit naar de klant gestuurd om de vingerafdrukken van het paar in inkt vast te leggen. De klant maakt een foto van de inktafdrukken en uploadt deze naar de Vowsmith-website.

Een 3D-modelleringsprogramma wordt vervolgens gebruikt om een digitale versie van een ring te maken met vingerafdrukken en andere ontwerpelementen. De output is een STL-bestand met hoge resolutie, dat vervolgens rechtstreeks naar de 3D-printer wordt gestuurd, die een wasmodel maakt.

Volgens Vowsmith is het in staat om 35 tot 40 ringen per oplage te produceren en verwacht het jaarlijks tussen de 4.000 en 5.000 ringen te verkopen.

Het bedrijf stelt dat 3D-printen oneindige mogelijkheden creëert voor het personaliseren van sieraden en hen helpt om waarde aan hun producten toe te voegen die ze met conventionele technologieën nauwelijks zouden bereiken.

De behoefte aan software en de juiste workflow

Een andere uitdaging die zich zal voordoen bij het produceren van op maat gemaakte onderdelen met 3D-printen, is de behoefte aan speciale softwaretools en workflowpraktijken.

Een online configurator is een van de tools die nodig zijn om een bedrijfsmodel voor massaaanpassing te kunnen benutten. Met deze tool kunnen klanten intuïtief, eenvoudig en snel het juiste product weergeven en direct bestellen uit vele mogelijke productvarianten, afhankelijk van hun individuele keuzes.

Naast een online configurator kan een bedrijf dat wil produceren op maat gemaakte producten met 3D-printen moeten een duidelijke workflow tot stand brengen voor het produceren, volgen en leveren van op maat gemaakte artikelen.

Dit kan echter een uitdaging zijn:een vraag die opkomt bij het gebruik van 3D-printen om aangepaste onderdelen te produceren, is hoe u zeer vergelijkbare onderdelen kunt identificeren die in één build zijn afgedrukt.

Er zijn verschillende oplossingen mogelijk, waaronder het gebruik van een geprint label, 3D-scanning en de vergelijking met het 3D-bestand.

Dat gezegd hebbende, vereisen verschillende toepassingen zeer waarschijnlijk verschillende benaderingen voor het identificeren en volgen van aangepaste onderdelen.

Dit laat zien dat er behoefte is aan geavanceerde digitale tools en workflowautomatisering om het succesvolle gebruik van 3D-printen voor het aanpassen van onderdelen mogelijk te maken.

De oplossingen omvatten 3D-scanning, augmented reality, het gebruik van QR-codes en MES-software om gegevensoverdracht en traceerbaarheid mogelijk te maken.

Meegaan met massaaanpassing met 3D-printen

Mass-customization speelt een cruciale rol in het hedendaagse consumentenlandschap. Naarmate het aantal consumenten dat gepersonaliseerde producten eist, groeit, helpen geavanceerde technologieën, zoals 3D-printen, bedrijven om deze trend bij te houden.

Dat gezegd hebbende, op maat gemaakte 3D-printtoepassingen blijven beperkt en grotendeels voorbehouden aan hogere consumenten - niet alleen vanwege de steile leercurve die 3D-printen met zich meebrengt, maar ook vanwege de operationele en supply chain-uitdagingen die zich voordoen bij de overgang naar het nieuwe businessmodel.

Ondanks de uitdagingen zijn we van mening dat 3D-printen de massa-aanpassingstrend zal blijven stimuleren. Het helpt om op maat gemaakte producten sneller en kosteneffectiever te produceren, waardoor meer bedrijven hun klanten meer zeggenschap kunnen geven over hoe hun producten eruit zullen zien en presteren.

3d printen

- 3D-printen en Formule 1:5 trends in de autosport

- Ontwikkelingsnormen voor 3D-printen:waar staan we vandaag? (update 2020)

- Metaal 3D-printen:waar zijn we vandaag?

- Stereolithografie en digitale lichtverwerking:waar zijn we vandaag?

- FDM 3D-printen:waar zijn we vandaag?

- Hoe desktop 3D-printers 3D-printen transformeren

- Hoe volwassen zijn 3D-printtechnologieën voor metaal?

- 3D-printen in de gezondheidszorg:waar staan we in 2021? (Bijgewerkt)

- Waarom 3D-printen en software cruciaal zijn voor digitale transformatie

- Industrie 4.0 en het IoT – waar Duitse bedrijven vandaag staan

- Waar Supply Chain IoT vandaag de dag is en waar het naartoe gaat