VBO achterste ligger buiten autoclaaf, thermoplastische ribben doelwit Wing of Tomorrow

Airbus (Toulouse, Frankrijk) is bezig met een brede inspanning om samen met fabrikanten van aerocomposieten te werken aan de ontwikkeling van out-of-autoclave (OOA) structuren voor het Wing of Tomorrow (WOT)-programma van het bedrijf. Deze constructies worden in 2021 aan Airbus geleverd en worden geassembleerd tot een demonstratievleugel die zal worden getest en geëvalueerd voor mogelijk gebruik in een vliegtuig van de volgende generatie met één gangpad. Wanneer een dergelijk programma zou kunnen worden aangekondigd, is onbekend, en er wordt veel gespeculeerd, maar de hele toeleveringsketen van aerocomposieten positioneert zich om deel uit te maken van de volgende generatie vliegtuigbouw, of het nu voor Airbus of Boeing is, of beide.

CW heeft al gerapporteerd over een deel van deze WOT-activiteit in verhalen over de ondervleugelhuid geproduceerd door Spirit AeroSystems (Wichita, Kan., V.S.), en thermoplastische ribben geproduceerd door GKN Aerospace (Hoogeveen, Nederland). Daher (Parijs, Frankrijk) neemt deel aan de WOT-inspanning en heeft een OOA-achterligger en vijf thermoplastische ribben ontwikkeld, geproduceerd en geleverd.

“Daher is trots om deel te nemen aan dit WOT-programma. Deze ontwikkeling bevestigt Dahers positie als een van de wereldleiders in thermoplastische technologieën en in thermohardende geïntegreerde functiestructuren, evenals een sterke partner voor vliegtuigfabrikanten en een Tier 1 voor complexe onderdelen”, zegt Dominique Bailly, VP R&D bij Daher.

Hoogwaardige spar

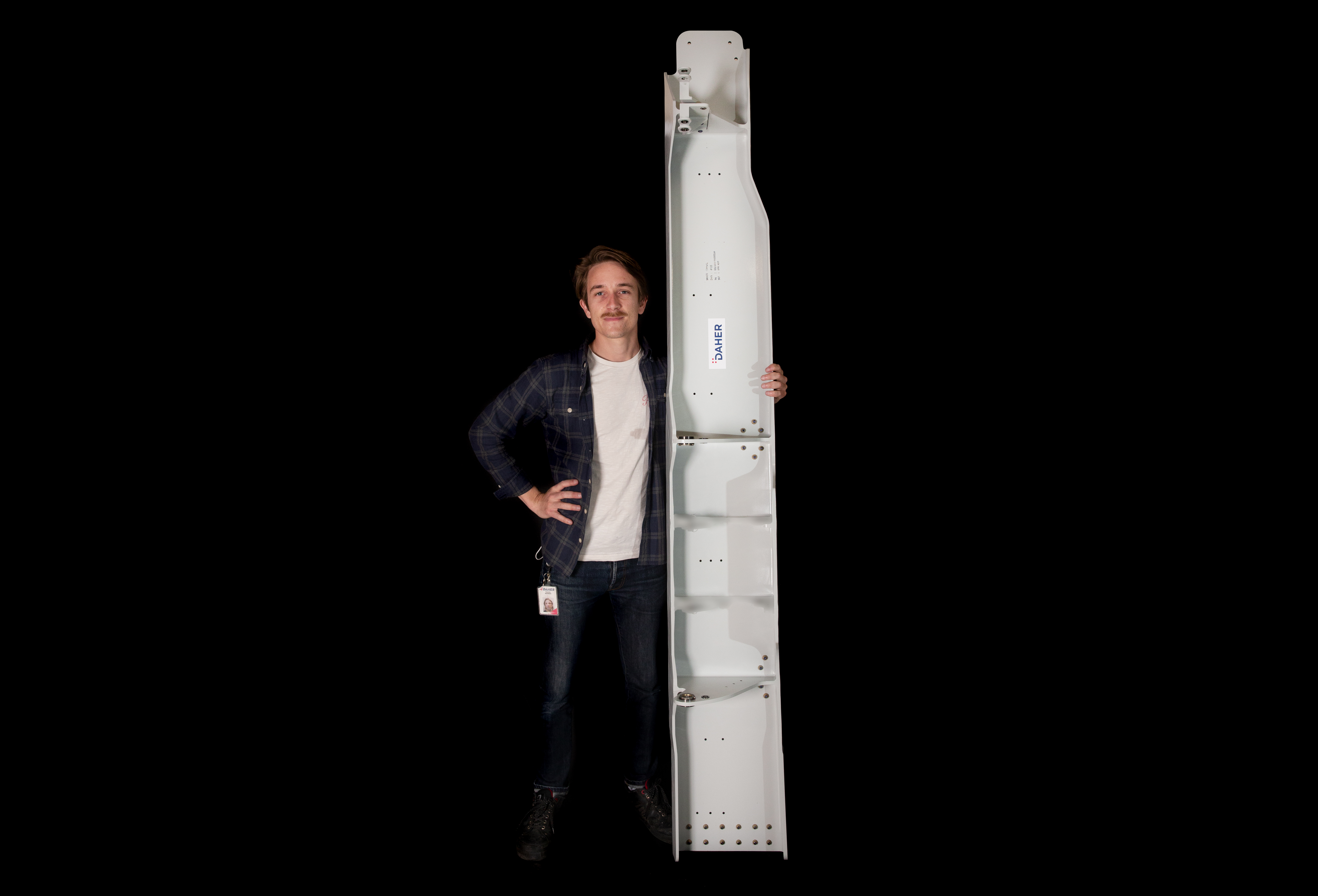

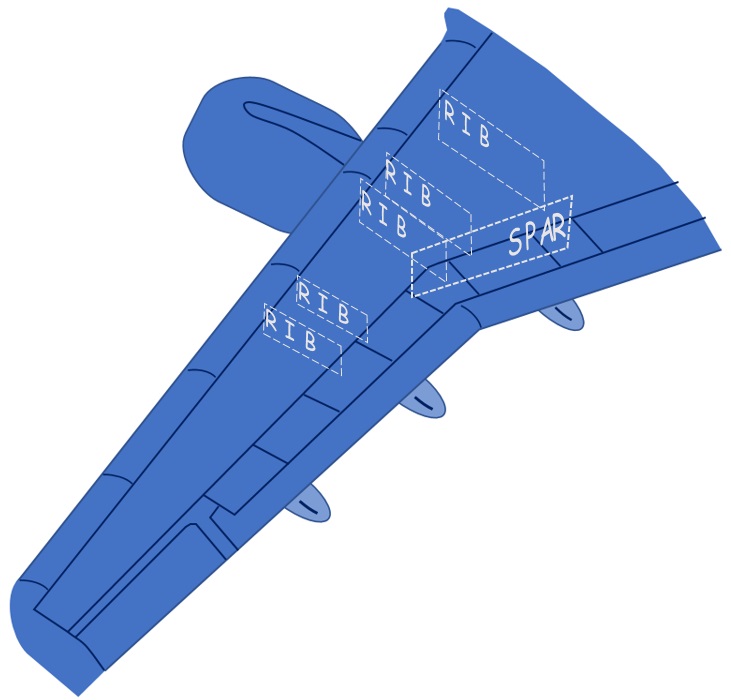

De WOT-demonstrator heeft, zoals elke vleugel van een commercieel vliegtuig, verschillende liggerconstructies. De achterste ligger die Daher voor WOT heeft ontwikkeld, bevindt zich buiten de tank en de tweede dichtstbijzijnde van twee liggers direct naast de romp, net boven het landingsgestel. Het meet meer dan twee meter lang en 10 millimeter dik, en moet voldoen aan aanzienlijke sterkte- en stijfheidsvereisten - een "paar ton toegepast op functies en enkele tien tonnen voor afschuiving en tractie in de spanwijdterichting", zegt Bailly - gezien de nabijheid van de romp en het landingsgestel.

Bovendien, zegt Alexandre Condé, hoofdingenieur bij Daher die aan de spar werkte, was Airbus op zoek naar de ontwikkeling van een sterk geautomatiseerd productieproces dat het bedrijf in staat zou stellen het vliegtuiggewicht te verminderen en kosteneffectief te voldoen aan de productiesnelheden van 60-100 schepen. per maand. Daher stelde een ontwerp voor dat 15 metalen componenten en bevestigingsmiddelen kon vervangen die origineel waren voor het basislijnontwerp van composietligger. "Het idee was om de meeste functies te integreren om kosteneffectief te zijn en gewicht te besparen", zegt Condé.

De spar-structuur die hieruit voortkwam, is een bijproduct van een OOA-vacuümzak-only (VBO) thermohardende spar, ontwikkeld door Daher in 2018 voor een zakenjet van Dassault Aviation (Parijs, Frankrijk). Bailly zegt dat de Dassault-ligger is vervaardigd met Hexcel's (Stamford, Conn., V.S.) M56 prepreg op epoxyharsbasis, uitgehard OOA VBO. Toen Daher vervolgens betrokken raakte bij het Airbus WOT-programma, besloot het bedrijf om het ontwerp, de processen en de rechtvaardiging van de Dassault-balk aan te passen en toe te passen op de nieuwe Airbus WOT-structuur, door de Hexcel M56 350 ° F-uithardende OOA-epoxy te selecteren, voorgepregd in Hexcel AS4 koolstofvezelstof en IM7 UD koolstofvezel.

Het fabricageproces dat wordt gebruikt om de spar te vervaardigen, is geautomatiseerde vezelplaatsing (AFP) met behulp van een Coriolis Composites (Queven, Frankrijk) systeem, dat materiaal over een mannelijke mal aanbrengt. Uitharding wordt uitgevoerd onder vacuümzak in een oven. Het resulterende deel, zegt Condé, heeft een porositeit van 0,1%.

Condé zegt dat prepreg werd gekozen boven gieten van vloeibare hars om dezelfde reden dat prepreg de afgelopen 30 jaar een hoofdbestanddeel van de lucht- en ruimtevaartproductie is geworden:het biedt een consistent en betrouwbaar hars-/vezelvolume dat de productie van onderdelen met consistente en betrouwbare afmetingen mogelijk maakt en massa. "Door deze nieuwe generatie OOA-hars te gebruiken met alleen vacuüm, heb je een perfecte robuustheid in het vezelgehalte in de dikte van het composiet na uitharding", zegt Condé. "Bovendien is het gewicht van het onderdeel erg stabiel omdat je de hars niet buiten de vezel duwt."

Daher zegt dat het de eerste partner was die eind 2020 een WOT-component leverde - een spar aan Airbus in Bristol, VK - voor integratie in de eerste WOT-demonstrator; het bedrijf is bezig om er nog twee te leveren. Naast deze demonstratiefase denkt Daher ook na over de industrialisering van de fabricage van sparren en werkt hij aan een analyse van het fabricagesysteemontwerp (MSD) die de activiteiten, faciliteiten, apparatuur en personeelsvereisten schat en simuleert voor de volledige productie van een next-generation single-gangpad vliegtuigen.

Meerdere ribben, meerdere maten

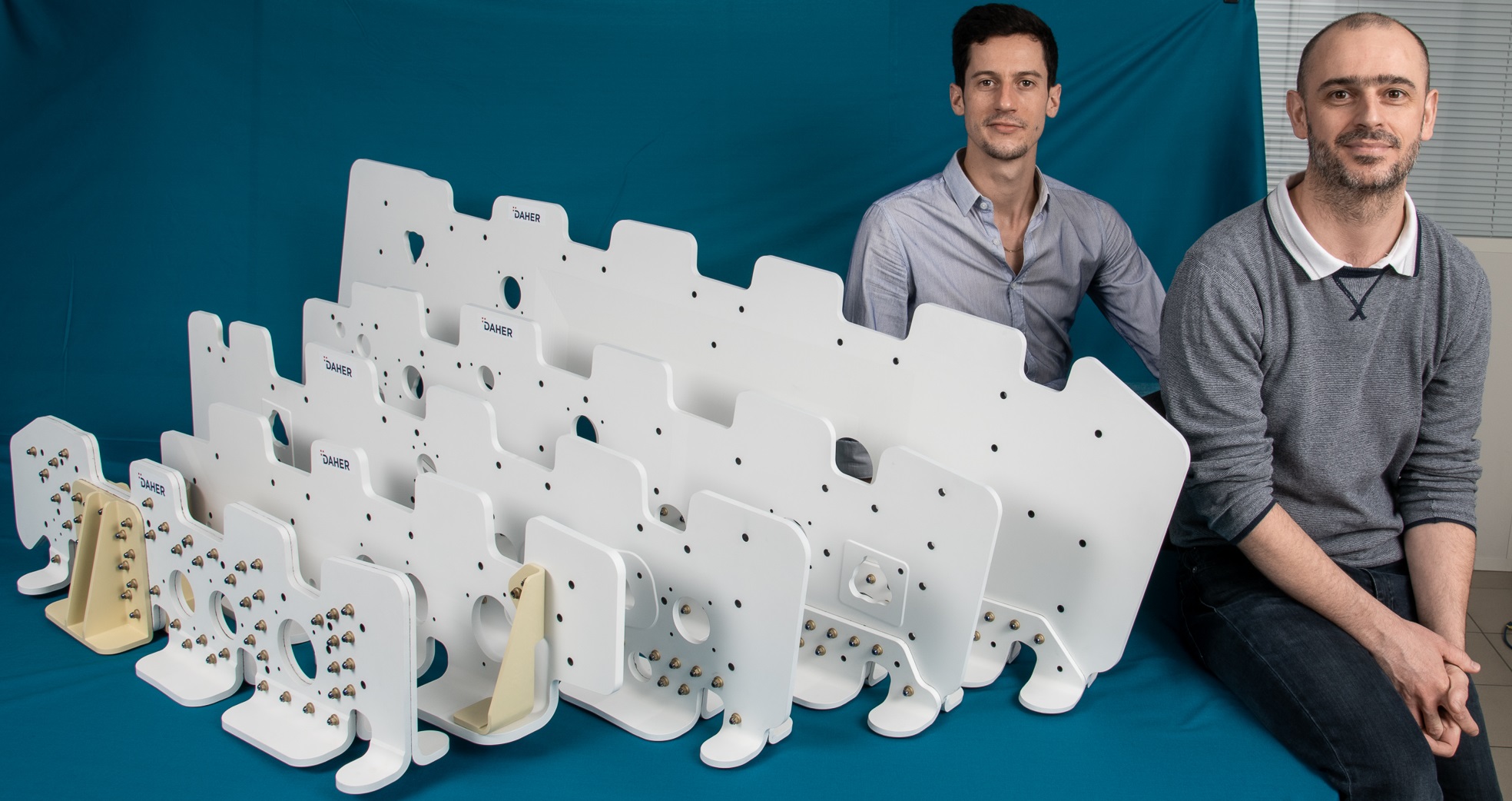

De inspanning van Daher om ribben te ontwikkelen voor het WOT-programma was complexer en veeleisender. Het bedrijf heeft binnen in de vleugel vijf ribben van verschillende afmetingen en afmetingen ontworpen; de andere ribben zijn een combinatie van aluminium en composietontwerpen, waaronder een thermoplastische composietrib ontworpen door GKN Aerospace.

In een eerder project met Dassault Aviation had Daher aangetoond dat het in staat is om relatief kleine ribben te ontwerpen en te vervaardigen uit thermoplastische composieten, legt Bailly uit. Met WOT heeft het bedrijf de kans gekregen om zijn vaardigheden uit te breiden in de richting van de ontwikkeling van grotere (~2 meter lange) ribben met een hogere belasting.

Bovendien streeft Daher volgens WOT-doelen naar een technologiegereedheidsniveau (TRL) van 6 tegen eind 2023. “Aan het einde van het WOT-programma, wanneer we hebben bewezen dat we op TRL 6 zitten voor grote ribben, tussen deze twee programma's [WOT en Dassault Aviation], hebben we aangetoond dat we in staat zijn om het volledige ribgedeelte van de vleugel te bedekken - dat is het idee", zegt Bailly.

“We hebben gebruik gemaakt van dit programma om te kijken naar verschillende manieren om onderdelen te vervaardigen en om mechanisch gedrag te vergelijken, en ook om te kijken naar de impact op de productie. Tegelijkertijd werken we aan de simulatie om het gedrag van de componenten te voorspellen, zoals het terugvering- of stempeleffect. Het doel is om het aantal proeven tijdens de ontwikkeling te verminderen, en dus de eenmalige kosten”, zegt Condé.

Net als de spar begon de ontwikkeling op coupon-, element- en detailniveau, gevolgd door de fabricage van subschaalonderdelen voordat de uiteindelijke, volledige onderdelen werden gebouwd. Op elk niveau zijn tests uitgevoerd, merkt Condé op, inclusief specifieke tests die door Daher zijn ontwikkeld voor ribkenmerken.

Voor alle vijf de ribben besloot Daher uiteindelijk om unidirectionele (UD) koolstofvezel/laagsmeltende polyaryletherketon (PAEK)-tapes te gebruiken, geleverd door Toray Advanced Composites (Morgan Hill, Californië, VS) met hars vervaardigd door Victrex (Cleveleys, Lancashire, VK ). Om de ribben te vervaardigen, worden platte blanco's gemaakt met AFP gevolgd door ovenconsolidatie - in sommige gevallen worden materialen voorgeconsolideerd voordat ze worden gevormd. Indien nodig worden extra flenzen of andere componenten mechanisch bevestigd op de gestempelde delen.

Elke rib is ontworpen op basis van zijn positie langs de vleugel, maatspecificaties en belastingseisen (één ton tot 50 ton), dus elke rib is op verschillende manieren uniek. De grootste rib is 2 meter lang x 1 meter breed. Hoe dan ook, elk begint met een plat web, dat is gevormd tot een "L" -vorm om een flens te creëren langs de onderkant van het onderdeel waar het aansluit op de vleugelhuid. Voor extra stabiliteit bestonden verschillende van de ribben uit twee "L"-vormige componenten die mechanisch rug aan rug waren bevestigd om een "T"-vorm te vormen met bidirectionele flenzen.

Gespecialiseerde functies omvatten een beugel (vervaardigd uit thermohardende composieten) voor verbinding met de flaptrack die aan de ribbe is bevestigd, en een reeks gaten of lagen die in bepaalde ribben vallen om het gewicht van het onderdeel te verminderen.

"De hele tijd dat we aan het ontwerpen waren, moesten we de complexiteit en de kosten beheersen", zegt Bailly. "Dat was altijd in onze gedachten, om iets eenvoudigs maar kostenefficiënts te doen." Eenvoud was ook belangrijk vanuit het oogpunt van productiesnelheid, merkt Condé op. "Als het te complex is, zal dat vanuit het oogpunt van de klant niet concurrerend zijn, tegen de zeer hoge tarieven die ze willen hebben."

Een uitdaging die complexiteit in het ontwerp introduceerde, was de relatieve dikte van elk van de ribben - tot 12 millimeter voor de grootste rib. Dikkere stoffen hebben de neiging om te kreuken of verkeerd te worden gevormd wanneer de stempel wordt gevormd, en dikkere delen kunnen moeilijk in de uiteindelijke vorm worden bewerkt.

Voor de bewerking gebruikte Daher een mix van waterstraalsnijden en mechanische bewerking, afhankelijk van de behoeften van het onderdeel, zowel om problemen met de onderdeeldikte te verminderen als om de temperatuur te beheersen. Bovendien ontwierp het team op de 12 millimeter dikke ribbe een ply-drop-venster in het midden van het onderdeel om het totale gewicht van het onderdeel te verminderen. Naast het oplossen van deze potentiële problemen, merkt Condé op dat het ply-drop-venster Daher ook in staat stelde om "verschillende soorten productiefuncties op de onderdelen uit te proberen, om ons begrip van het gedrag van de onderdelen te vergroten."

Het stempelvormingsproces bleek een nog grotere uitdaging. "We moesten een nieuwe manier van stempelen bedenken om het risico op rimpels te verkleinen", zegt Bailly. Daher ontwikkelde uiteindelijk een eigen methode om het probleem op te lossen.

Volgende stappen

Naast WOT evalueert Daher alternatieve productiemethoden voor het produceren van thermoplastische ribben, terwijl het plannen maakt om in de toekomst een volledige productielijn te ontwikkelen voor hoogwaardige productie.

Terwijl de WOT-demonstranten bijvoorbeeld bevestigingsmiddelen gebruiken, merkt Bailly op dat Daher door de overname in 2019 van thermoplastische composieten en inductielasspecialist KVE Composites (Den Haag, Nederland), over de mogelijkheid beschikt om in de toekomst gelaste componenten te maken. "We werken aan een ander, afzonderlijk project om een hoger TRL-niveau te bereiken voor het lassen van dikke UD-onderdelen [voor gebruik in vliegtuigen van de volgende generatie met één gangpad]", zegt hij.

Daher werkt ook aan de ontwikkeling van een volledige productielijn om in de toekomst thermoplastische ribben te produceren. "We verbeteren het concept echt en verminderen het aantal machines dat nodig is voor alle taken en verlagen de proceskosten", zegt Bailly, met als doel de doelstellingen voor de productie van grote vliegtuigen te halen.

Hars

- Covestro verhoogt investeringen in thermoplastische composieten

- Grafeenversterkte thermoplastische masterbatches gelanceerd

- Solvay breidt capaciteit thermoplastisch composiet uit

- Thermoplastische composieten bij Oribi Composites:CW Trending, aflevering 4

- Suprem breidt thermoplastische mogelijkheden uit

- Problemen oplossen met thermovormen van thermoplastische composieten

- Kordsa breidt assortiment thermoplastische prepreg uit

- LANXESS thermoplastische composieten gebruikt in Audi A8 achterbankschaal

- EconCore thermoplastische honingraatpaneelproductietechnologie

- Thermoplastische composieten:schilderachtig uitzicht

- Thermoplastische composieten lassen