Kunstmatige intelligentie optimaliseert CNC-frezen van koolstofvezelversterkte composieten

Het Augsburg AI (artificial intelligence) Production Network — opgericht in januari 2021 en gevestigd in Augsburg, Duitsland — brengt de Universiteit van Augsburg, het Fraunhofer Institute for Foundry, Composites and Processing Technology (Fraunhofer IGCV) en het Center for Lightweight Production Technology of het Duitse Lucht- en Ruimtevaartcentrum (DLR ZLP). Het doel is gezamenlijk onderzoek naar op AI gebaseerde productietechnologieën op het snijvlak van materialen, fabricagetechnologieën en datagebaseerde modellering. Een voorbeeld van een toepassing waarbij AI productieprocessen kan ondersteunen, is de bewerking van vezelversterkte composietmaterialen.

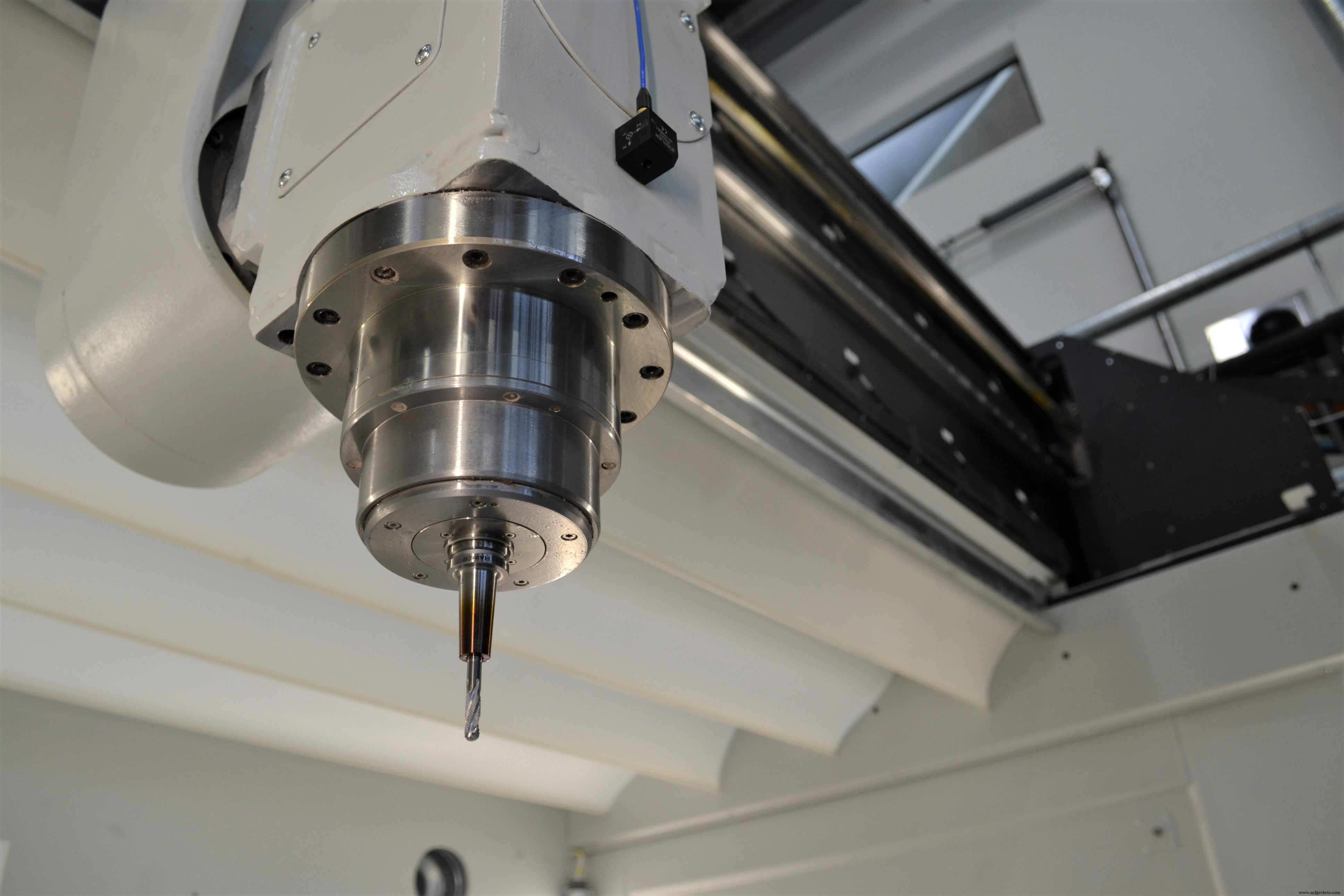

In het nieuw opgerichte AI Production Network onderzoeken wetenschappers hoe AI productieprocessen kan optimaliseren. Aan het einde van vele waardeketens in de lucht- en ruimtevaart of machinebouw verwerken CNC-machines bijvoorbeeld de uiteindelijke contour van componenten gemaakt van vezelversterkte polymeercomposieten. Dit bewerkingsproces stelt hoge eisen aan het freesgereedschap. Onderzoekers van de Universiteit van Augsburg geloven dat er mogelijkheden zijn om bewerkingsprocessen te optimaliseren door sensoren te gebruiken die het CNC-freessysteem bewaken. Ze gebruiken momenteel AI om de gegevensstromen van deze sensoren te evalueren.

Industriële productieprocessen zijn vaak zeer complex, waarbij veel factoren het resultaat beïnvloeden. Apparatuur en bewerkingsgereedschap verslijten bijvoorbeeld snel, vooral bij harde materialen zoals koolstofvezel. Het vermogen om kritieke slijtagegraden te herkennen en te voorspellen, is daarom essentieel om hoogwaardige getrimde en machinaal bewerkte composietstructuren te leveren. Onderzoek aan een industriële CNC-freesmachine laat zien hoe geschikte sensortechnologie, gekoppeld aan AI, dergelijke voorspellingen en verbeteringen kan opleveren.

Structuurgeluid en machine learning

De meeste moderne CNC-freesmachines hebben al een aantal basissensoren ingebouwd, die bijvoorbeeld energieverbruik, voedingskracht en koppel registreren. Deze gegevens zijn echter niet altijd voldoende voor het oplossen van fijne details in het freesproces. Om deze reden werden aan de universiteit van Augsburg ultrasone sensoren voor het analyseren van contactgeluid ontwikkeld en geïntegreerd in een industriële CNC-freesmachine. Deze sensoren detecteren structurele geluidssignalen in het ultrasone bereik die tijdens het freesproces worden gegenereerd en verspreiden zich vervolgens door het systeem naar de sensor.

Het constructiegeluid maakt het mogelijk conclusies te trekken over de toestand van het bewerkingsproces. "Dit is een indicator die voor ons net zo betekenisvol is als boogslagen voor een viool", legt prof. dr. Markus Sause, directeur van het AI Production Network, uit. "Muziekprofessionals kunnen aan het geluid van een viool meteen zien of deze gestemd is en hoe goed de persoon die erop speelt het instrument onder de knie heeft." Maar hoe werkt deze aanpak voor een CNC-machine? Machine learning is de sleutel.

Om het CNC-freesproces te optimaliseren op basis van geregistreerde gegevens van de ultrasone sensoren, maken onderzoekers die met Sause werken gebruik van wat bekend staat als machine learning. Bepaalde kenmerken van het akoestische signaal kunnen wijzen op een ongunstige procescontrole, wat wijst op een slechte kwaliteit van het gefreesde onderdeel. Hierdoor kan met deze informatie het freesproces direct bijgestuurd en verbeterd worden. Hiervoor wordt een algoritme getraind met geregistreerde gegevens en de bijbehorende toestanden (bijv. goede of slechte bewerking). De persoon die de freesmachine bedient, kan vervolgens reageren op de gepresenteerde systeemstatusinformatie of het systeem kan worden geprogrammeerd om automatisch te reageren.

Voorspellend onderhoud - vooruitziend handelen

Machine learning kan niet alleen het freesproces direct op het werkstuk optimaliseren, maar kan ook de onderhoudscycli van een productie-installatie zo economisch mogelijk plannen. Functionele onderdelen moeten zo lang mogelijk in de machine blijven werken om de economische efficiëntie te verhogen, maar spontane storingen als gevolg van beschadigde onderdelen moeten worden vermeden.

Predictive maintenance is een aanpak waarbij de AI aan de hand van de verzamelde sensordata berekent wanneer een onderdeel vervangen moet worden. In het geval van de onderzochte CNC-freesmachine herkent een algoritme wanneer bepaalde kenmerken van het geluidssignaal veranderen. Op deze manier identificeert het niet alleen de mate van slijtage van het verspanende gereedschap, maar voorspelt het ook het juiste moment om het gereedschap te vervangen. Deze en andere AI-processen worden opgenomen in het AI Production Network in Augsburg. De drie belangrijkste partnerorganisaties werken samen met andere productiefaciliteiten om een productienetwerk te creëren dat modulair en materiaalgeoptimaliseerd kan worden geherconfigureerd.

vezel

- Frezen – Een beknopte handleiding

- Is kunstmatige intelligentie fictie of rage?

- Inzicht in CNC-frezen

- Een inleiding tot CNC-freesmachines

- Kunstmatige Intelligentie Robots

- Voor- en nadelen van kunstmatige intelligentie

- Big data versus kunstmatige intelligentie

- CNC-freesmachine versus CNC-router

- CNC verticale molen

- Wat is een verticale cnc-machine?

- CNC frees nodig?