Een complete gids voor het onderhoud van zwaar materieel

Zwaar materieel is duur in aanschaf en onderhoud. Het is ook van cruciaal belang voor de bedrijfsvoering. Omdat je het moet hebben, heb je een goed onderhoudsprogramma voor zwaar materieel nodig om de bedrijfsmiddelen in topconditie te houden, hun gebruik te vergroten en hun levensduur te verlengen.

In dit artikel leiden we je langs de belangrijkste punten waar je op moet letten bij het onderhoud van zwaar materieel. We zullen ook uitleggen hoe u een onderhoudssysteem voor zwaar materieel kunt opzetten dat is aangepast aan uw behoeften.

Daar gaan we!

Wat kunnen we categoriseren onder zwaar materieel?

Zwaar materieel verwijst naar gespecialiseerde machines die zijn gebouwd voor een specifieke taak of een reeks vergelijkbare taken. De term is breed en omvat meerdere industrieën en toepassingen. Enkele voorbeelden zijn:

- Grondverzetmachines zoals graafmachines, schrapers of bulldozers

- Bouwmaterieel zoals kranen en modulaire transporteurs

- Bosbouwmachines, inclusief versnipperaars of stobbentrekkers

- Semi-vrachtwagens en opleggers

- Landbouwmachines zoals tractoren en maaidorsers

- Rollend spoorwegmaterieel

De term gaat minder over gewicht dan over de gespecialiseerde rol waarvoor de apparatuur wordt gebruikt. Tegenwoordig gebruiken dergelijke machines geavanceerde hydrauliek, pneumatiek en elektronica om te werken. Met de cruciale rol van deze machines en de kapitaalkosten voor de aanschaf en het gebruik ervan, is uitgebreid en gericht onderhoud essentieel.

De voordelen van proactief onderhoud voor zwaar materieel

Het opzetten van onderhoud voor zwaar materieel brengt investeringen met zich mee, waarbij sommige operators ervoor kiezen apparatuur alleen te repareren als het kapot gaat. Dit is echter een valse besparing, die deze exploitanten op middellange en lange termijn aanzienlijk hogere bedragen kost.

Studies suggereren dat de kosten drie tot tien keer lager kunnen zijn bij het gebruik van preventief onderhoud in plaats van het repareren bij uitval van apparatuur. Laten we eens kijken naar de voordelen van regelmatig, gepland onderhoud van zwaar materieel:

Verbeterde veiligheid

Als werkgevers hebben we niet alleen een zorgplicht jegens onze werknemers; we hebben een regelgevende verplichting. Wanneer zich ongevallen voordoen, onderzoeken regelgevers onmiddellijk de preventieve maatregelen en mitigaties die de werkgever had getroffen. Een van die oplossingen is een goed doordacht onderhoudsplan om ervoor te zorgen dat machines niet zodanig verslechteren dat ze letsel of de dood veroorzaken.

Behoud van topprestaties van apparatuur

Verborgen slijtage kost geld:bypasskleppen zitten niet goed, lekkende hydrauliek, vuile warmtewisselaars die minder efficiënt werken of botte messen die niet goed snijden. Ze dragen allemaal bij aan een verminderde bedrijfscapaciteit, verhoogde slijtage, verminderde efficiëntie en een kortere levensduur.

Elk van deze effecten komt neer op lagere inkomsten of hogere bedrijfs- en investeringskosten.

Het aantal onverwachte storingen verminderen

Onverwachte stroomonderbrekingen door pannes tasten de bedrijfswaarde aan. Deadlines worden gemist en klanten worden teleurgesteld. Medewerkers raken gefrustreerd, wat mogelijk veiligheidsincidenten kan veroorzaken.

De kosten voor noodreparaties kunnen twee tot drie keer zo hoog zijn als de kosten van een geplande vervanging vanwege het versnelde transport van reserveonderdelen, het bellen buiten kantooruren en de huur van back-upapparatuur. Wanneer onderhoud is gepland , het wordt uitgevoerd op een tijd en plaats naar keuze van de exploitant, zonder de operaties te beïnvloeden, en met alle vooraf geplande en beschikbare middelen.

Levensduur van apparatuur verlengen

Alle apparatuur heeft een ontwerplevenscyclus, waarvan het bereiken afhangt van het uitvoeren van aanbevolen routine-onderhoud. De afschrijving van de aankoopkosten over de ontwerplevensduur van de apparatuur is de basis van de tarieven die door de exploitant worden berekend. Wanneer apparatuur door verwaarlozing zijn ontwerplevensduur niet haalt, worden de kosten onderschat en gaan bijdragen aan de bedrijfsinkomsten verloren.

Er zijn talloze manieren om de levensduur van zwaar materieel te verlengen, waarbij proactief onderhoud en training van operators voorop staan.

Grotere beschikbaarheid van apparatuur

Het meeste zwaar materieel heeft een uurtarief. Als de apparatuur niet werkt, nemen de inkomsten af en nemen de kosten toe. Wanneer een taak als een forfaitair bedrag wordt gekost, kunnen storingen leiden tot noodonderhoudskosten, extra huurkosten, langere werktijd en verminderde efficiëntie van het wagenpark.

Als de geplande betrouwbaarheid van de vloot niet wordt gehaald, betekent dit realistisch gezien dat een bedrijf inkomsten misloopt of hogere bedrijfs- en investeringskosten heeft.

Een proactief onderhoudsprogramma voor zwaar materieel opzetten

De volgende stappen leiden u door het proces van het implementeren van een uitgebreid onderhoudsprogramma voor zwaar materieel. De waarde die u van het programma ontvangt, weerspiegelt direct de diepte van detail die u overweegt tijdens de ontwerp- en implementatiefase.

Stap #1:Kies een pionier

Als u nog niet eerder een proactief onderhoudsprogramma in uw organisatie heeft uitgevoerd, begin dan langzaam. Selecteer een apparaat voor uw proefprogramma. Als u eenmaal de benodigde systemen heeft geïmplementeerd om die machine adequaat te ondersteunen, is het gemakkelijker om die sjabloon te repliceren voor uw hele machinepark.

Uw selectie moet gericht zijn op een actief dat nog een aanzienlijke levensduur heeft en moet voldoen aan ten minste een van de volgende drie criteria:

- De efficiënte prestaties zijn van cruciaal belang voor een effectieve bedrijfsvoering

- Het vereist intensief onderhoud

- Het heeft een hoog uitval- of storingspercentage

Stap #2:eerdere werking van basislijnapparatuur

Het is moeilijk om de geschiktheid van een onderhoudsprogramma te analyseren zonder historische bedrijfsgegevens en diagnoses om interventies aan af te meten. Stel waar mogelijk de bedrijfskosten, efficiëntie, probleemoplossingsgegevens, beschikbaarheid en reservegebruik van de machine vast.

Historische prestaties en diagnostiek van apparatuur, de klachten van operators en de ervaringen van onderhouders bieden allemaal bruikbare maatstaven om verbetering te meten. Zodra het onderhoudsprogramma is ingevoerd en geregeld, kunt u de nieuwe gegevens met de oude vergelijken om de effectiviteit van het programma te meten.

Stap #3:Verzamel de benodigde gegevens

Begin bij het opstellen van een onderhoudsprogramma voor zware apparatuur altijd met de gegevens van de fabrikant van de originele apparatuur (OEM). Alle fabrikanten van zware machines publiceren een lijst met aanbevolen onderhoudstaken en hun intervallen. De aanbevelingen van de fabrikant vormen de kern van uw onderhoudsprogramma.

Overweeg vervolgens de wettelijke vereisten waaraan u moet voldoen in het rechtsgebied waarin u actief bent. De meeste landen hebben specifieke onderhoudsintervallen voor hijsapparatuur. Gezondheids- en veiligheidswetgeving kan specifieke vereisten opleggen, evenals milieuwetten die een regelmatige controle van vloeistoffen, gassen en emissies vereisen.

Ten slotte moet u overwegen welke andere onderhoudstaken u moet toevoegen op basis van bedrijfsvereisten, geïnstalleerde aftermarket-apparatuur en uw specifieke toepassing:

- Uw bedrijf kan bijvoorbeeld een GPS-geleidingssysteem voor graafmachines gebruiken dat als aftermarket-product is gemonteerd. De OEM van die apparatuur zal onderhoudsvereisten hebben die deel zullen uitmaken van het algehele machine-onderhoudsprogramma.

- Op dezelfde manier kan uw bedrijf testen op hydraulische olie en motorolie vereisen. De taak om de oliën te bemonsteren, ze op te sturen voor analyse en de ontvangen resultaten vast te leggen op een trendgrafiek wordt een geplande onderhoudstaak.

Stap #4:Beheer reserveonderdelen, verbruiksartikelen en speciaal gereedschap

Onderhoudsprogramma's voor zwaar materieel vereisen dat bepaalde reserveonderdelen in voorraad worden gehouden of direct beschikbaar zijn op de bouwplaats, bij externe leveranciers. Verbruiksartikelen en vloeistoffen moeten ook worden geïdentificeerd, evenals gespecialiseerde hulpmiddelen die nodig zijn om specifieke taken uit te voeren.

Wanneer een onderhoudsperiode is gepland, is het belangrijk dat alle reserveonderdelen, afdichtingen, vloeistoffen en gereedschappen beschikbaar zijn om het onderhoudsproces te ondersteunen. Alle specialistische gereedschappen die moeten worden gekalibreerd, moeten in uw programma voor preventief onderhoud terechtkomen om ervoor te zorgen dat ze vóór gebruik in goede staat verkeren.

Stap #5:Bepaal uw beheersysteem

Op dit punt heb je veel gegevens. U moet nu beslissen hoe u die gegevens het beste kunt beheren om taken op het juiste moment op te roepen, de benodigde werkbladen op te stellen en de onderhoudsresultaten vast te leggen. Hoewel u handmatige kaartsystemen of spreadsheets kunt gebruiken, zijn ze omslachtig, tijdrovend en vereisen ze constante waakzaamheid om ervoor te zorgen dat belangrijke dingen niet worden vergeten of gemist.

Een modern geautomatiseerd onderhoudsbeheersysteem (CMMS) maakt de eenvoudige instelling van initiële gegevens mogelijk. Het kijkt vooruit naar aankomend onderhoud en creëert een werkpakket voor taken die tijdens de onderhoudsperiode moeten worden voltooid. Eenmaal voltooid, worden de gegevens bijgewerkt om de nieuwe status van de machine weer te geven.

Lees onze essentiële gids voor CMMS om te leren hoe een modern CMMS werkt en wat u ervan kunt verwachten. Of download de PDF-versie van hetzelfde artikel rechtstreeks via het onderstaande vak.

Stap #6:Ontwikkel initiële onderhoudsschema's

Op dit punt moet u alle hierboven verzamelde gegevens verzamelen en deze over elkaar heen leggen om de taken in voor de hand liggende groeperingen te rangschikken.

De regelmatige onderhoudsfrequentie voor elke taak kan gebaseerd zijn op cycli, apparatuururen, kilometers, kalendertijd of een combinatie van alles. Als u conditiebewakingssensoren op uw zware apparatuur hebt geïnstalleerd, zullen hun druk-/temperatuur-/trillingsmetingen veel van uw onderhoudsacties bepalen.

Meer geavanceerde organisaties met veel apparatuurgegevens die direct beschikbaar zijn, kunnen Betrouwbaarheidsgericht onderhoud en op risico gebaseerd onderhoud gebruiken om te beslissen welke faalwijzen ze willen volgen en welke onderhoudsstrategieën ze moeten implementeren om dat mogelijk te maken.

Stap #7:Bewaak en pas uw onderhoudsplan voor zwaar materieel aan

Uw eerste onderhoudsplan voor zwaar materieel zal niet perfect zijn. Vrijwel onmiddellijk zul je merken dat je bepaalde aanpassingen moet maken.

Sommige onderhoudsperioden kunnen veel taken hebben die moeten worden voltooid, terwijl andere er maar een paar hebben. In dit geval kunt u sommige taken vroeg plannen om te resetten wanneer ze moeten worden uitgevoerd, waardoor de werklast tussen opeenvolgende onderhoudsperioden wordt versoepeld en de uitvaltijd en de resourcevereisten in evenwicht worden gehouden.

Naarmate je vordert, zul je merken dat je sommige taken te vaak voltooit. Een filterinspectiereiniging kan bijvoorbeeld niet nodig zijn bij de initiële frequentie die u hebt geselecteerd. U kunt ervoor kiezen om de tijd tussen schoonmaakbeurten te verlengen om onnodige kosten en tijd te vermijden.

Het tegenovergestelde is ook waar. Voor sommige taken kan een hogere frequentie nodig zijn vanwege de manier waarop het activum wordt gebruikt of de omstandigheden waarin het werkt. Als u meer slijtage, storingen of uitvaltijd ondervindt, is het verstandig om de frequentie van specifieke onderhoudstaken te verhogen.

Stap #8:rol uw proactieve onderhoudsprogramma uit naar andere bedrijfsmiddelen

Als u eenmaal een proactief onderhoudsprogramma voor één zwaar materieel heeft voltooid, zou u over gegevens moeten beschikken die de voordelen bewijzen.

Met de sjabloon voor uw eerste machine is het niet moeilijk om deze stappen voor uw andere apparatuur uit te voeren. Met een goed CMMS is het proces net zo eenvoudig als het laden van de gegevens en laat de software voor het onderhoud van zware apparatuur het zware werk voor u doen.

Lees voor meer informatie onze volledige gids over het opzetten van een preventief onderhoudsprogramma.

Algemeen advies voor onderhoud van zwaar materieel

De volgende tips helpen u bij het verfijnen van uw onderhoudsprogramma om ervoor te zorgen dat u maximale waarde haalt uit elke onderhoudsinterventie.

Gebruik checklists voor onderhoud van zware apparatuur

Zonder een zekere mate van standaardisatie en consistentie is het moeilijk om het rendement van uw reguliere onderhoud te maximaliseren. Als de ene technicus taken overslaat terwijl de andere ze ijverig doet, is uw onderhoud niet gecontroleerd of effectief.

Onderhoudschecklists en SOP's zijn een uitstekende manier om taken voor apparatuurbeheer en de prestaties van technici te standaardiseren. Ze hoeven niet ingewikkeld te zijn - een eenvoudig selectievakje om de vrijspraak van taken aan te geven, zou voldoende moeten zijn voor een goed opgeleid persoon.

Voor complexere taken zijn checklists een geweldige manier om de noodzakelijke stappen van apparatuurservice te markeren, terwijl ze ook een te volgen methode, de benodigde gereedschappen en reserveonderdelen toevoegen en ruimte bieden om vast te leggen wie de taak heeft voltooid. Het kan ook ruimte bieden om observaties vast te leggen die een goed verhaal vormen over de toestand van de machine.

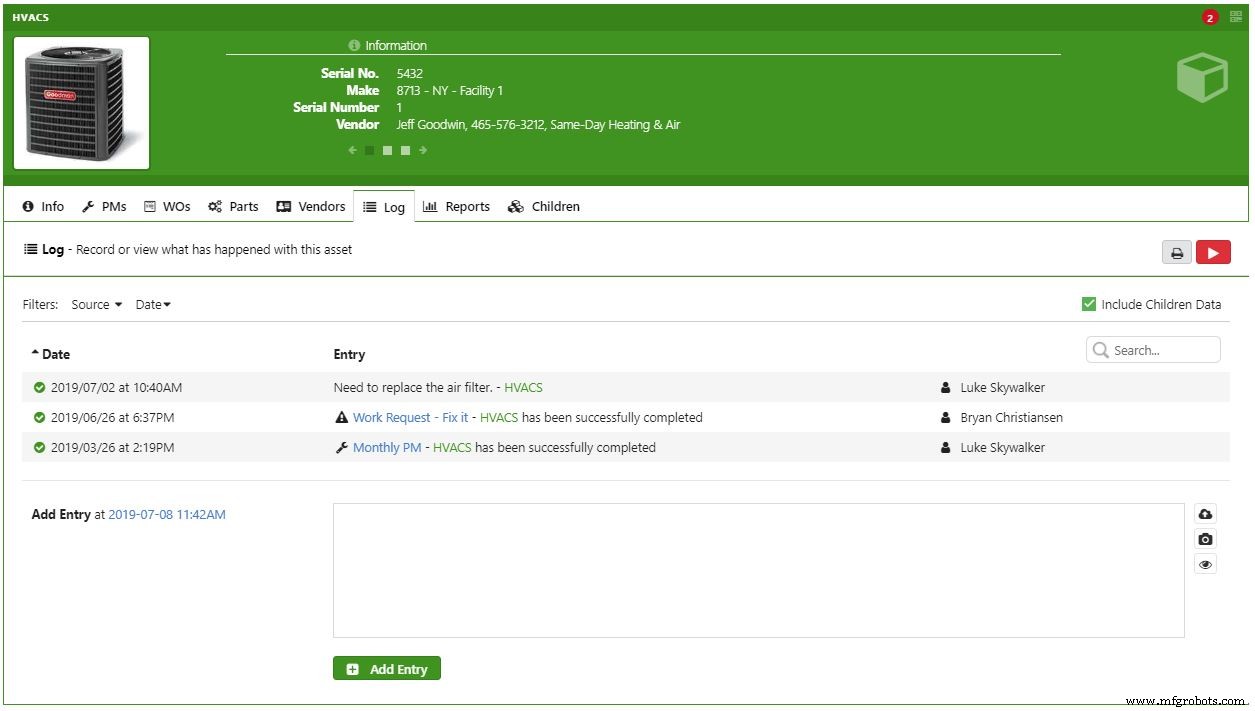

Als u CMMS-software gebruikt, worden technici meestal gevraagd om voltooiingen genoteerd te laten bij het afsluiten van WO's en PM's, zodat dit soort observaties direct worden opgeslagen in het onderhoudslogboek voor dat specifieke activum.

Gebruik defectlogboeken voor operators van apparatuur

Leg een defect logboek in de cabine van al het zware materieel. Een logboek stelt de operator in staat om eventuele problemen, lekken of verslechtering, of breuken op te merken.

Sjabloon voor het bijhouden van defecten. Bron: Gratis Excel-sjablonen

Zorg ervoor dat de datum is toegevoegd en dat het item is geparafeerd. Onderhoudstechnici kunnen deze defectlogboeken regelmatig controleren om onderhoudstrends vast te leggen die zich kunnen ontwikkelen. Bij het plannen van de volgende onderhoudsdag moeten alle defecten worden verwijderd en ter informatie van de technici aan het onderhoudswerkpakket worden toegevoegd.

Alle items in het defectlogboek moeten worden beschouwd en geadresseerd, ofwel afgeschreven als een item om te controleren, gewist als zijnde verholpen, of in afwachting van gereedschap of reserveonderdelen. Deze controle zorgt ervoor dat de operators feedback hebben over problemen die ze aan de orde hebben gesteld, en dat er geen zorgen glippen en terugkomen om je te achtervolgen in de vorm van grote serviceproblemen.

Als u een CMMS gebruikt, moeten alle gecontroleerde/geadresseerde problemen worden vastgelegd in het onderhoudslogboek van de apparatuur, zodat u de volledige onderhoudsgeschiedenis van een asset op één plek hebt.

Een voorbeeld van een onderhoudslogboek voor apparatuur in Limble CMMS.

Servicepacks ontwikkelen voor gestandaardiseerde taken

Een servicepack is een verzameling items die nodig zijn om een bepaalde taak uit te voeren. Als u bijvoorbeeld afdichtingen, wat smeermiddel en nieuwe bevestigingsmiddelen nodig heeft om een inspectie te voltooien, plaatst u ze allemaal in een verzegelde verpakking met een afzonderlijk onderdeelnummer dat betrekking heeft op de taak.

U kunt het pakket vóór de servicedag door iemand laten samenstellen of u kunt een onderdeelnummer maken en deze op voorraad leggen.

Wanneer de taak moet worden uitgevoerd, wordt het servicepack beschikbaar gesteld (samen met onderhoudstips en checklists indien nodig). Zo'n systeem voorkomt dat technici tijd verliezen met het zoeken naar die items voordat ze het veld in gaan.

Verbeter de traceerbaarheid en verantwoordelijkheid van het werk

Laat de technicus of operator die een specifieke taak voltooit, hun taak ondertekenen en dateren. Een dergelijke traceerbaarheid stelt u in staat om met het individu te praten als er iets gebeurt in de komende weken of maanden. Het zorgt ook voor een gemakkelijke follow-up als zij degene waren die gebreken ontdekten tijdens visuele inspectie of ander onderhoudswerk.

Idealiter zou je moeten weten:

- Wie heeft elke taak uitgevoerd

- Hoeveel tijd ze eraan hebben besteed

- Welke reserveonderdelen ze hebben gebruikt

Het kennen van deze drie dingen is essentieel voor het berekenen van uw totale onderhoudskosten en het opsplitsen ervan in arbeidskosten, onderdelenkosten en kosten die verband houden met elke leverancier of activa.

Zorg ervoor dat uw technici "voltooiingstijd" geven voor grotere taken. Dit hoeft niet te gaan over het controleren van uw werknemers. Naast kostenberekeningen is het zeer nuttige informatie waarmee onderhoudsplanners voldoende tijd voor onderhoud kunnen plannen (door een beter begrip te hebben van de gemiddelde reparatietijd voor specifieke onderhoudstaken).

Belangrijke componenten zoals hydraulische cilinders, pompen en elektronische componenten hebben modelnummers en serienummers. Volg deze om te weten wat er op uw apparatuur staat, wat er in voorraad is en wat er wordt gerepareerd.

Deze gegevens helpen u te ontcijferen hoe lang een onderdeel in bedrijf is voordat reparatie vereist is. Als een onderdeel vaker uitvalt dan andere (lagere MTBF heeft), kunt u dat onderdeel isoleren en het probleem onderzoeken, door het onderdeel te repareren of te vervangen om een langere levensduur te bereiken.

Uw CMMS is hier van onschatbare waarde omdat het een aanzienlijk deel van het proces voor het verzamelen en volgen van gegevens automatiseert, en u ook in staat stelt (tenminste in het geval van Limble CMMS) zeer aangepaste onderhoudsrapporten te genereren.

Het Limble CMMS-dashboard kan worden gevuld met allerlei aangepaste statistieken die in realtime worden vernieuwd

Service-informatie en tooling centraliseren

Zorg ervoor dat uw technici de taak uitvoeren volgens uw vereisten, niet hun idee van wat nodig is. Er mag maar één plek zijn waar u toegang hebt tot de service-informatie en de uit te voeren taken. Geen gefotokopieerde vellen papier in de gereedschapskisten van mensen.

Sta ook niet toe dat elke techneut speciale gereedschappen heeft die ze hebben verzonnen om een klus te klaren. Als het een goed idee is, laat het dan maken en beschikbaar stellen, zodat iedereen het kan gebruiken. Als het geen goed idee is, kan dit uw apparatuur beschadigen of uw technicus verwonden.

Bied gemeenschappelijke gegevens en tools die iedereen kan openen en gebruiken. Door de informatie, de taak en de tooling te beheersen, controleert u de veiligheid en kwaliteit van het uitgevoerde werk. Op deze manier optimaliseert u de levensduur van de apparatuur en behoudt u de maximale betrouwbaarheid.

Nogmaals, CMMS kan worden gebruikt als uw voorraadbeheersysteem voor activa, waarmee u tools en apparatuur kunt bijhouden.

Verzamel relevante onderhoudsstatistieken en -statistieken

De luchtvaartindustrie gebruikt metrische gegevens zoals mean-time-between-unscheduled-removal (MTBUR) en total-time-in-service (TTIS). Ze helpen u onderdelen te vinden die hun beoogde levensduur niet halen of om onderdelen van verschillende leveranciers te vergelijken om te zien welke meer waarde biedt voor de bestede $$.

Een extra bonus van het bijhouden van dergelijke onderhoudsstatistieken is de mogelijkheid om onderhoud te plannen voordat het defect raakt. Zo voorkom je kostbare storingen. Met uw CMMS kunt u die gegevens ontginnen, waardoor de kosten worden verlaagd en de uptime van apparatuur wordt geoptimaliseerd.

Als u er het budget voor heeft en uw onderhoudsresources echt wilt optimaliseren, moet u conditiebewakingssensoren installeren op uw zware apparatuur en strategieën implementeren zoals CBM of voorspellend onderhoud.

Moet u het onderhoud van zware apparatuur uitbesteden aan een leverancier?

Er is een lijn. Aan de ene kant heb je de mogelijkheid om al het onderhoud zelf in eigen beheer te doen, terwijl je aan de andere kant al het onderhoud uitbesteedt aan een externe organisatie. Er zijn onbeperkte opties tussen die twee uitersten, waarbij je wat onderhoud uitvoert en wat door anderen laat doen.

Er zijn veel redenen om uit te besteden.

- Misschien ben je van mening dat onderhoud geen bedrijf is waarin je zou moeten zijn of zou willen zijn, omdat het niet je kerncompetentie is.

- Sommig onderhoud vereist mogelijk zeer gespecialiseerde hulpmiddelen of vaardigheden waarvoor u uw werknemers niet wilt kopen of waarvoor u uw werknemers niet wilt opleiden.

- Misschien wilt u het risico van onderhoud overdragen aan een derde partij die gespecialiseerd is in de taak. Met Service Level Agreements (SLA) geldt dat als de beschikbaarheid van uw apparatuur daalt, ook de inkomsten van de onderhoudsprovider afnemen.

- Misschien wilt u uw vaste personeelsbestand verminderen.

- U heeft niet de faciliteiten of grondruimte om het onderhoud uit te voeren.

- De kosten van uw werknemers die het onderhoud uitvoeren, kunnen hoger zijn dan wanneer een gespecialiseerde aannemer de taak uitvoert.

Wat uw beslissing ook is, er zijn enkele belangrijke zaken die u moet overwegen voordat u de grote stap naar outsourcing zet.

1. Bewaar uw gegevens.

Als je alles uitbesteedt aan een serviceprovider, wie is dan de eigenaar van alle gegevens die ze verzamelen? Waar gaan die gegevens naartoe als u van onderhoudsaanbieder wilt wisselen? Zal hun controle over uw gegevens u ervan weerhouden om van provider te veranderen, waardoor u effectief wordt vastgehouden aan losgeld?

Kiest u er toch voor om volledig uit te besteden, dan is het raadzaam om hen te verplichten uw CMMS te gebruiken. Met Limble CMMS kunt u bijvoorbeeld al uw gegevens bewaren, waardoor aannemers beperkte toegang tot de software hebben. Werkopdrachten kunnen via onze software rechtstreeks naar de leverancier worden gestuurd (zie hier hoe dit in de praktijk werkt). De leverancier ontvangt de WO's, voert het werk uit, voert de bestede tijd en reserveonderdelen in en sluit de WO.

Zo heeft u inzicht in hoe de alimentatie wordt kwijtgescholden. U kunt ook naar eigen inzicht audits uitvoeren. Mocht er een probleem zijn met uw provider, dan is het eenvoudig om de controle over te dragen aan een nieuwe provider die zonder onderbreking van uw bedrijf verder kan.

Als u selectief uitbesteedt, moet u in uw SLA duidelijk maken welke gegevens worden verstrekt, in welk formaat en binnen welk tijdsbestek u deze moet ontvangen. Een voorbeeld van selectieve uitbesteding is een elektro-onderhoudsgroep die gespecialiseerde tests en inspecties uitvoert of een werkplaats voor zwaar onderhoud die uw jaarlijkse inspecties uitvoert. Vereisen dat ze hun gegevens uploaden naar uw onderhoudsprogramma.

2. Ontwerp een aangepaste SLA om aan uw behoeften te voldoen

U kunt bedrijfsrisico's verschuiven naar een externe leverancier via een goed opgestelde SLA. Als u in de SLA een percentage van de beschikbaarheid van apparatuur vastlegt, kunt u een deel krijgen en een deel krijgen als de beschikbaarheid hoger of lager is. Uw onderhoudsaannemer krijgt minder betaald naarmate uw beschikbaarheid afneemt en ontvangt een bonus als deze verbetert.

Wees duidelijk over uw verwachtingen met betrekking tot het gebruik van onderhoudsinformatie, de toepassing van veiligheidsprocedures en de gewenste resultaten.

Het uitbesteden van onderhoud aan een aannemer ontslaat u niet van alle verantwoordelijkheid, aangezien u problemen met de naleving van regelgeving niet kunt delegeren. Als blijkt dat uw apparatuur in strijd is met de regelgeving, dan zal de wet u hierop aanspreken. Een sterk governancesysteem implementeren om de voortdurende naleving van contractanten te controleren .

3. Prijs is niet alles

Baseer uw keuze voor een aannemer niet alleen op prijs. Competentie, capaciteit, naleving en compatibiliteit zijn allemaal factoren waarmee u rekening moet houden. De prijs van die duurdere aannemer kan zich tien keer terugbetalen door meer uptime, minder voorraad en een langere levensduur van de machine.

Wees de manager waarvoor je bent aangenomen en denk na over het grote geheel.

Om samen te vatten

Hoewel er nog steeds bedrijven bestaan die alleen reactief onderhoud uitvoeren, doen ze dit meestal om specifieke redenen. De meeste operators realiseren zich nu dat proactief onderhoud aanzienlijk kosteneffectiever is, vooral voor zwaar materieel.

Hoewel de administratie vooraf voor implementatie onbetaalbaar lijkt, kunt u uw bedrijf, machines en technici voorzichtig kennis laten maken met een nieuw paradigma door middel van eenvoudige proefprojecten. Proactief onderhoud in combinatie met een betrouwbaar en modern CMMS zorgt voor meer omzet, meer uptime, lagere voorraadkosten en betere inkomsten.

Als u Limble CMMS wilt gebruiken als basis voor uw toekomstige onderhoudsinspanningen voor zwaar materieel, kunt u een demo aanvragen of een gratis proefperiode van een maand starten.

Onderhoud en reparatie van apparatuur

- Onderhoud door derden

- Gids voor productie-KPI's

- Een gids voor het maken van een onderhoudsprogramma voor apparatuur

- De CNC-machinewerkplaats:een complete gids

- Handleiding voor service en onderhoud van industriële apparatuur

- De do's en don'ts van het onderhoud van zwaar materieel

- Veiligheidstips voor zware apparatuur

- Onderhoud van bouwmachines

- Zwaar materieelonderhoud in de wintermaanden

- Gids voor het gebruik van zwaar materieel voor sloop en afbraak

- Hoe belangrijk is het onderhoud van zwaar materieel?