Additive Manufacturing bewaken met een optische microfoon

Additive manufacturing (AM)-technologieën hebben de afgelopen jaren een opmerkelijke acceptatie doorgemaakt in de industrie. Naarmate digitalisering en on-demand productie het gezicht van productielocaties verschuiven naar volledig geautomatiseerde operationele lijnen, worden betrouwbare procesbewakingsmethoden steeds belangrijker.

Bij laserbewerking van metalen is het een bekend feit dat optische en akoestische emissie tijdens het proces in realtime kunnen worden geanalyseerd en gecorreleerd aan de kwaliteit van het uiteindelijke onderdeel. 1,2,3 Deze aanpak levert aanzienlijke waarde op, omdat het optreden van poriën, scheuren of andere inhomogeniteiten die tijdens het productieproces ontstaan, een grote invloed hebben op de mechanische eigenschappen en het risico op defecte componenten vergroten. Een onmiddellijke reactie op waarschuwingsprocessignalen kan zo het afvalmateriaal verminderen en tijd besparen.

Tegenwoordig worden optische systemen zoals pyrometers, hogesnelheidscamera's, IR-camera's en fotodiodes veel gebruikt om op laser gebaseerde AM-processen te bewaken in academische en industriële contexten. 4 Hoewel ze belangrijk inzicht verschaffen in de laser-metaal-interactiezone, zijn ze blind voor relevante aspecten die gebeuren nadat de laser is uitgeschakeld, b.v. barsten als gevolg van thermische spanning.

Structuurgedragen akoestische sensorsystemen zijn recentelijk commercieel beschikbaar gekomen, bijvoorbeeld binnen Powder Bed Fusion (PBF)-processen. 5 Structurele geluidsdetectoren worden echter uitgedaagd als het gaat om processen zoals laser metal deposition (LMD) of wire arc additive manufacturing (WAAM) waarbij het structuurgebonden signaalpad verandert of zelfs onderbroken kan worden tijdens de bouwtijd. In dergelijke gevallen biedt een luchtgekoppelde akoestische sensor met vaste afstand een geschikte oplossing.

Een nieuwe ultrasone inspectietechniek

In tegenstelling tot conventionele membraan- of piëzo-gebaseerde akoestische sensoren, werkt de breedband optische microfoon van XARION Laser Acoustics door middel van interferometrie. Het akinetische detectieprincipe is gebaseerd op geluidsgolven die een verandering veroorzaken in de brekingsindex van lucht in de 2 mm interferometerholte aan de bovenkant van de sensorkop zoals weergegeven in figuur 1a. Dit veroorzaakt kleine verschuivingen in de golflengte van de laser, opgesloten en heen en weer gereflecteerd in de holte. De kleine afwijking van de golflengte veroorzaakt een variatie van interferentie en dus van lichtintensiteit die terugkomt uit de holte. De variatie in intensiteit wordt dan gemeten door een externe fotodiode.

Deze akoestische transductiemethode – die volledig werkt zonder beweegbare elementen – biedt het breedste frequentiebereik dat beschikbaar is op de microfoonmarkt en overtreft de stand van de techniek met een factor 10. Omdat achtergrondgeluiden, b.v. van machines in de buurt, doorgaans beperkt zijn tot lagere frequenties (<100 kHz), maakt het bereik van de optische microfoon van 10 Hz tot 1 MHz een duidelijke spectrale scheiding mogelijk tussen waardevol processignaal en ongewenste ruis. De bovengrens van deze frequentierespons wordt gedeeltelijk bepaald door het medium zelf, aangezien de absorptie van lucht de voortplanting van het geluid zeer sterk dempt. Zo is de demping van een akoestisch signaal van 2 MHz in lucht in de orde van 640 dB/m. 6

In de volgende gevallen worden meerdere toepassingen besproken. In alle opstellingen wordt de analoge elektrische output van de sensor ingevoerd in een supersnel data-acquisitie- en analysesysteem, dat realtime FFT-berekeningen en spectrale weergave van de procesemissie in de lucht uitvoert.

Lasermetaalafzetting (LMD)

Een veelvoorkomend probleem bij LMD-processen is de vorming van scheuren als gevolg van thermische spanning. Die scheuren kunnen ontstaan binnen de verwerkingstijd maar ook enkele minuten daarna. Het robotgebaseerde LMD-proces, draad- of poedergevoed, zorgt voor een constante meetafstand. Het voordeel van een luchtgekoppeld akoestisch systeem dat op de robotkop is gemonteerd, is de mogelijkheid om signalen van de laser-materiaalinteractie en het materiaalgedrag na laseren te analyseren. Een voorbeeld van een meetopstelling met een bijbehorende akoestische signatuur wordt getoond in figuur 2.

Aangezien scheursignalen vaak breedbandig zijn, kan een hoogdoorlaatfilter worden toegepast om het optreden van scheurvorming in en na het proces veilig te detecteren zonder verstoring door productieruis. In deze opstelling werd een filter van 350 kHz tot 1 MHz toegepast, wat de sterkste correlatie vertoonde met scheurtellingen van niet-destructieve testmethoden voor röntgenbeeldvorming en wervelstroomtests, zoals verder beschreven in referentie 7.

Powder Bed Fusion (PBF)

Om de ultrasone emissie tijdens een PBF-proces op te pikken, werd de optische microfoon in de bouwkamer geplaatst, ongeveer 30 cm van de bouwplaat, zoals weergegeven in figuur 1b. Een typische akoestische processignatuur is afgebeeld in figuur 3, die ook het voordeel aantoont van hoogfrequente ultrageluidanalyse, namelijk de afwezigheid van nagalm, die in het lagere frequentieregime het signaal kan 'smeren' en vervolgens de superieure temporele resolutie van proces evenementen.

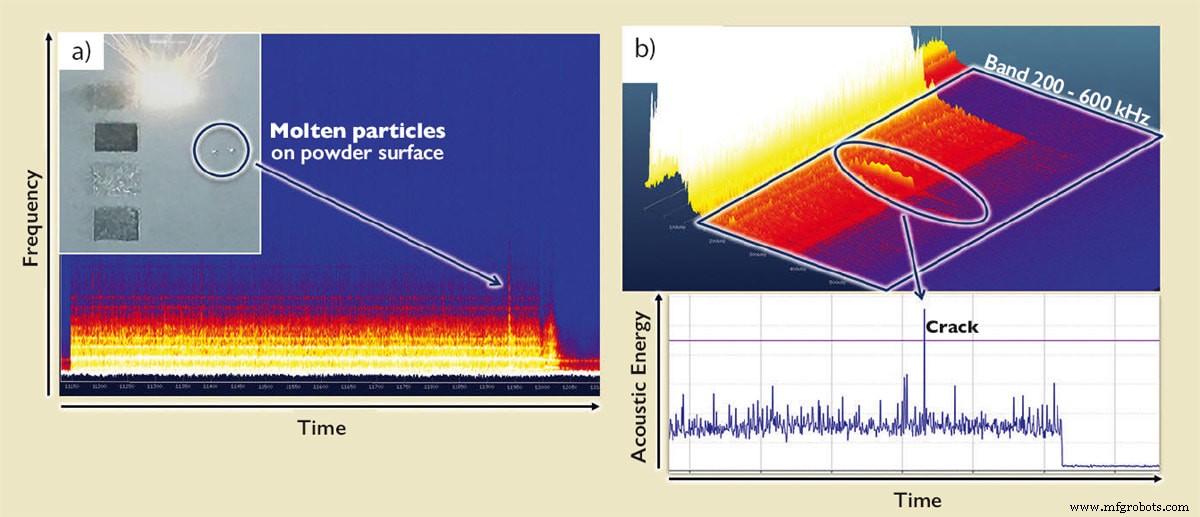

In tegenstelling tot de LMD-opstelling gebruikt PBF spiegelgalvanometers om de proceslaser over het poederbed te leiden. Deze procedure veroorzaakt afstand- en frequentieafhankelijke verzwakking van het luchtsignaal, dat een bekende relatie volgt en dus in aanmerking kan worden genomen als de lasercoördinaten gelijktijdig worden gevolgd. In veel gevallen is het ook niet nodig om een constant signaalgrondniveau te handhaven, b.v. voor het opsporen van spectrale anomalieën op korte termijn. Twee voorbeelden hiervan zijn weergegeven in figuur 4:figuur 4a toont een breedbandpiek in het spectrogram afkomstig van een laserpassage over een gesmolten deeltje op het poeder en figuur 4b toont een kraaksignaal in het 3D-spectrogramaanzicht (boven) en de respectievelijke 2D-energiecurve (lager) geïntegreerd over een frequentieband van 200-600 kHz.

Wire Arc Additive Manufacturing (WAAM)

Een vergelijkbare opzet als in LMD kan worden toegepast voor WAAM-processen (Figuur 5). De signatuur van het akoestische signaal verschilt sterk, ook al is het ook breedband tot 600 kHz. De belangrijkste fenomenen zijn de druppelvormingscyclus (verschillende blokken verschijnen ongeveer elke 10 ms), een tonaal signaal gerelateerd aan de boogmodulatiesnelheid (hier:80 kHz) en breedbandprocesemissie, gerelateerd aan metaalverdamping.

Twee van de meest kritische parameters voor het proces zijn de stabiliteit van de boog en de vormingscyclus. Om eerstgenoemde te bewaken, kan een smal banddoorlaatfilter worden toegepast op de modulatiefrequentie en de hogere harmonischen, en voor de laatstgenoemde kan een FFT-analyse worden uitgevoerd op het hoogdoorlaatgefilterde tijdsignaal om de relatief lage druppelsnelheid te berekenen vrij van achtergrondgeluid.

Conclusie

Door de beschikbaarheid van een membraanvrije, breedbandmicrofoon voor de hoogste ultrasone frequenties, kan voorheen ontoegankelijke informatie nu worden benut en gebruikt om akoestische procesverschijnselen in realtime te volgen. Toekomstige ontwikkelingen hebben betrekking op de toepassing van triangulatie, zodat de oorsprong van het geluid kan worden gelokaliseerd om operators, procesingenieurs en machinefabrikanten te helpen potentiële defecten op te sporen. Bovendien wordt gestreefd naar de opname van AI-methoden aan boord die zich lenen voor akoestische gegevensstromen en de vooruitgang van de technologie naar complexere, industriële monitoringtoepassingen vergemakkelijken.

Bevestiging

De auteurs zijn dankbaar voor de steun van AIMEN Technology Center (Spanje) en Damon Northeast (Renishaw plc).

Referenties

- D. F. Farson en K.R. Kim:Generatie van optische en akoestische emissies in laserlaspluimen , Journal of Applied Physics 85, 1329 (1999);

- M. Bastuck et al.:Überwachung und Qualitätssicherung des Laserschweißprozesses ultrahochfester Karosseriestähle durch integrierte ZfPVerfahren , DGZfP-Jahrestagung – Mi.2.A.4 (2013);

- J Shao en Y Yan:Beoordeling van technieken voor online monitoring en inspectie van laserlassen , Journal of Physics:Conference Series 15, 101-107 (2005)

- S. Everton et al.:Beoordeling van in-situ procesbewaking en in-situ metrologie voor de productie van metaaladditieven , Materialen en Design 95 (2016) 0431-445

- Anas Essop, 3D Printing Industry, 10 december 2019, geopend op 26 juni 2020.

- M. Bas, atmosferische absorptie van geluid, JASA (1990)

- Camilo Prieto et al.:In-situ procesbewaking door optische microfoon voor scheurdetectie in Laser Metal Deposition-toepassingen, meetgegevens van AIMEN Technology Center (Spanje) , LANE Conference, industriële paper entry (2020)

Dit artikel is geschreven door Martin Ursprung, Application Engineer; Thomas Heine, hoofd R&D; Balthasar Fischer, CEO; Wolfgang Rohringer, ontwikkelingsingenieur; en Ryan Sommerhuber, Application Engineer, XARION Laser Acoustics GmbH (Wenen, Oostenrijk). Neem voor meer informatie contact op met de heer Sommerhuber via Dit e-mailadres wordt beveiligd tegen spambots. U heeft Javascript nodig om het te kunnen zien., of bezoek hier .

Sensor

- Productie van vloeibare additieven:3D-objecten bouwen met vloeistof

- Additieve productie versus subtractieve productie

- Voordelen van additieve fabricage

- Verbeteren van additieve productie met reverse engineering

- 5 tips om uw bedrijf te helpen slagen met additieve productie

- Proces versus discrete fabricage

- 4 toepassingen die u moet produceren met additive manufacturing

- Het additieve productieproces

- Wat is additieve fabricage? Aan de slag met 3D-printen

- Stratasys:duurzamer zijn met 3D-printen

- Additieve productie in de lucht- en ruimtevaart