Casestudy:hoe Kane Robotics orbitaal polijsten bereikte met RoboDK

Oppervlakteafwerking met een robot — het is een toepassing die u misschien nog niet eerder heeft overwogen.

Je vraagt je misschien af:is er een goede eindeffector om met een robot te schuren of polijsten? En hoe eenvoudig is het om een robot met zo'n eindeffector te programmeren?

Maar het team van Kane Robotics heeft een manier gevonden om hun robot en nieuwe vlakschuur-eindeffector eenvoudig te integreren met RoboDK.

Laten we eens kijken hoe ze het hebben gedaan!

Schuren en polijsten zijn de soorten taken die traditioneel moeilijk te automatiseren zijn. In het verleden moest u ofwel veel investeren in een automatische schuurmachine - het type dat de helft van de ruimte in uw werkplaats in beslag neemt en een klein fortuin kost - of u moest de taak handmatig uitvoeren.

Het probleem met het handmatig afwerken van oppervlakken is dat het tijdrovend, fysiek zwaar werk is en een inconsistente kwaliteit oplevert. Klinkt als de perfecte taak voor een robot!

Oppervlakteafwerking met een industriële robot is de laatste jaren een haalbare optie geworden. Door een krachtsensor toe te voegen aan de eindeffector van de robot, kunt u krachtregeling gebruiken om een consistente oppervlakteafwerking te bieden met een vlakschuurgereedschap.

Als gevolg hiervan kunnen industriële robots nu worden gebruikt voor oppervlakteafwerkingstaken die een hoge mate van consistentie vereisen, zoals het polijsten van propellerbladen voor vliegtuigen...

… en dat is precies wat het team bij Kane Robotics heeft gedaan.

Introductie van... Kane Robotics

Kane Robotics is een automatiseringsintegratiebedrijf gevestigd in Californië, VS. Ze bedienen voornamelijk de luchtvaart- en ruimtevaartsector en bieden automatiseringsoplossingen aan fabrikanten met een hoge mix / lage productie.

Ze beschrijven hun bedrijfsmissie als:"de bekwame lucht- en ruimtevaartarbeiders bevrijden van tijdrovende, repetitieve productietaken door het gebruik van innovatieve, goedkope, flexibele automatiseringsoplossingen."

Ze helpen met name lucht- en ruimtevaartfabrikanten met toepassingen zoals slijpen, schuren, afwerken, epoxydosering, boren en machineonderhoud.

Het project van het bedrijf omvatte het polijsten van het propellerblad voor een vliegtuig.

Het project:polijsten van propellerbladen

Propellerbladen zijn een delicaat en indrukwekkend staaltje techniek. Ze zijn het belangrijkste middel waarmee een vliegtuig zijn stuwkracht in de lucht bereikt. Elke fout in het fabricageproces kan leiden tot een inefficiëntie in de voortstuwing van het vliegtuig of, in het ergste geval, tot een ramp.

De polijstfase is van vitaal belang in de vliegtuigbouw. Een slechte oppervlakteafwerking kan onnodige luchtweerstand veroorzaken en ervoor zorgen dat het vliegtuig meer brandstof verbruikt dan nodig is.

Ook raadt de Federal Aviation Administration (FAA) ten zeerste af om te polijsten nadat de propeller is vervaardigd, omdat dit de delicate beschermende coatings die aan het oppervlak van het blad zijn toegevoegd, kan beschadigen. Als gevolg hiervan is de polijstfase tijdens de productie het laatste moment om die uiterst belangrijke oppervlakteafwerking te krijgen.

Het team van Kane Robotics wilde een polijsttoepassing produceren met behulp van een robot en een nieuw type orbitaal schurende eindeffector, speciaal ontworpen voor robotachtige oppervlakteafwerking.

De robot moest het propellerblad nauwkeurig polijsten met deze eindeffector.

Een robot-ready vlakschuurmachine integreren met RoboDK

Een deel van de motivatie van het team om dit project te ondergaan, was het testen van een nieuwe orbitaal schurende eindeffector die ze gebruikten.

Een veelvoorkomend probleem met robotachtige oppervlakteafwerking is dat er krachtcontrole nodig is. Wanneer we met de hand schuren of polijsten, kunnen we de kracht die wordt uitgeoefend door het afwerkingsgereedschap nauwkeurig controleren. Bij een robot is de meest gebruikelijke manier om dit te doen het toevoegen van een krachtsensor en het programmeren van actieve naleving in het gereedschap. Dit kan moeilijk te programmeren zijn.

De eindeffector die Kane Robotics gebruikte, maakt het gemakkelijker om robotachtige oppervlakteafwerking in te zetten dan in het verleden door compliance in de tool zelf op te nemen.

De conforme vlakschuurmachine

De eindeffector in kwestie was de AOV-10 Compliant Orbital Sander van ATI, ook verkrijgbaar als UR+ component.

Dit nieuwe gereedschap is speciaal ontworpen om robotschuren gemakkelijk te maken. Het bevat pneumatische flexibiliteit in de as van het vlakschuurgereedschap, waardoor de robot kan reageren op subtiele veranderingen in het oppervlak van het werkstuk.

Zoals Alan Hiken, de COO van Kane Robotics, uitlegde:

Een van de voordelen van het gebruik van RoboDK met nieuwe End of Arm Tooling (EOAT)-opties zoals deze, is dat het heel eenvoudig is om een nieuwe eindeffector in de software toe te voegen, zoals we in ons vorige artikel hebben uitgelegd. Effector met RoboDK.

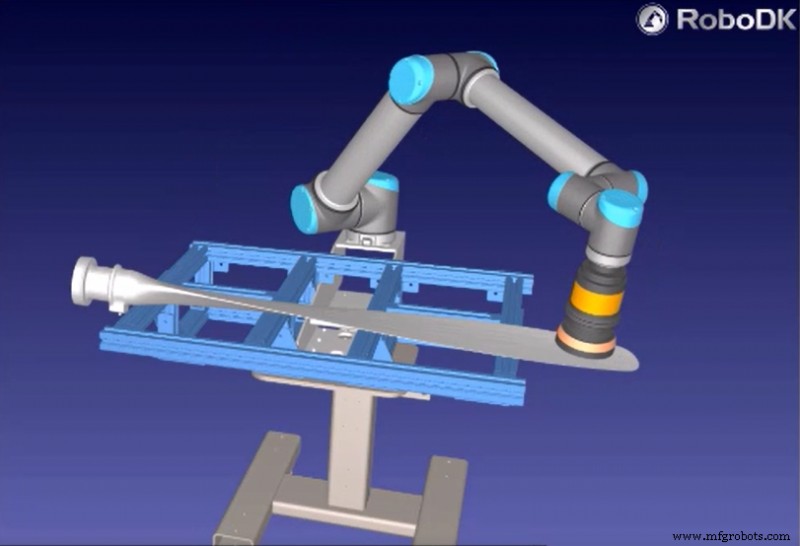

Hun hardware- en softwareconfiguratie

De setup die door het team van Kane Robotics werd gebruikt, was redelijk eenvoudig, dankzij de ATI-schuurtool.

De belangrijkste componenten van hun opstelling waren:

- Een collaboratieve robot van Universal Robotics.

- Het ATI AOV-10 vlakschuurgereedschap.

- Een tafel waarop het propellerblad was bevestigd.

- RoboDK voor offline programmeren.

Zonder deze specifieke vlakschuurmachine had het team mogelijk een externe krachtsensor moeten integreren. Dit zou de complexiteit van zowel de hardwareconfiguratie als de programmering van de robot hebben vergroot.

Met RoboDK was hun programmering eenvoudig.

Waarom heeft Kane Robotics RoboDK gebruikt?

Dankzij RoboDK kon het team de applicatie snel en gemakkelijk in gebruik nemen.

De programmering bestond alleen uit een padplanningsactiviteit, die in slechts een paar stappen in RoboDK kan worden bereikt.

Dit is wat COO Alan Hiken zei over RoboDK:

Toen hem werd gevraagd waarom ze RoboDK hadden gebruikt, zei hij eenvoudig:"Als je de CAD-gegevens hebt, waarom zou je die dan niet gebruiken?"

We kunnen nauwelijks ruzie maken!

Welke toepassingen kunt u bereiken met RoboDK? Vertel het ons in de reacties hieronder of neem deel aan de discussie op LinkedIn, Twitter, Facebook, Instagram of in het RoboDK-forum.

Industriële robot

- Verspilling verminderen met autonome robots

- Hoe bouw je een variabele auto-encoder met TensorFlow

- Wat is elektrolytisch polijsten en elektrolytisch polijsten | Junying Metal Surface Finishing Services

- CNC-machines onderhouden? Hier leest u hoe u het doet met een cobot

- Hoe om te gaan met de krassen op de roestvrijstalen spiegel?

- Gratis robottraining met RoboDK

- Casestudy:Verbetering van de workflow voor additieve productie

- Hoe één ingenieur stofvrije robotgravure bereikte met RoboDK

- Hoe u flexibel buizen kunt snijden met Sunrob Robotics

- Aan de slag met Yaskawa-robotprogrammering

- Aan de slag met RoboDK voor Raspberry Pi