Wat is CNC-bewerking?

CNC-bewerking is tegenwoordig de meest voorkomende subtractieve productietechnologie en een enorm flexibele en robuuste manier om op maat gemaakte metalen en plastic onderdelen te produceren. Met behulp van CAD-modellen verwijderen CNC-machines nauwkeurig materiaal van een massief blok met een verscheidenheid aan snijgereedschappen.

Over het algemeen produceert CNC-bewerking onderdelen met nauwe toleranties en indrukwekkende materiaaleigenschappen. Het is geschikt voor enkelvoudige opdrachten en productie van kleine tot middelgrote volumes (tot 1.000 onderdelen), vanwege de hoge herhaalbaarheid. Er zijn echter meer ontwerpbeperkingen dan 3D-printen , mede dankzij het subtractieve karakter van de technologie.

In deze inleidende gids geven we u een overzicht van de basisprincipes van de technologie en hoe deze zich verhouden tot de belangrijkste voordelen en beperkingen. We leggen ook de belangrijkste verschillen uit tussen de twee belangrijkste CNC-machineconfiguraties:frezen en draaien.

CNC-bewerking:de productie- en ontwerpgidsEssentiële bonus:download onze gratis gids voor CNC-bewerking en leer alles wat u moet weten over deze subtractieve technologie in iets meer dan 40 pagina's.

Hoe werkt CNC-bewerking? Laten we het hebben over frezen en draaien

De twee belangrijkste soorten CNC-bewerkingssystemen (computer numerieke besturing) zijn frezen en draaien . Door de kenmerken van elk machinetype zijn frezen en draaien elk uniek ideaal voor het vervaardigen van verschillende geometrieën.

Laten we eens kijken hoe onderdelen worden vervaardigd met behulp van deze twee verschillende machine-instellingen.

Hoe werkt CNC-frezen?

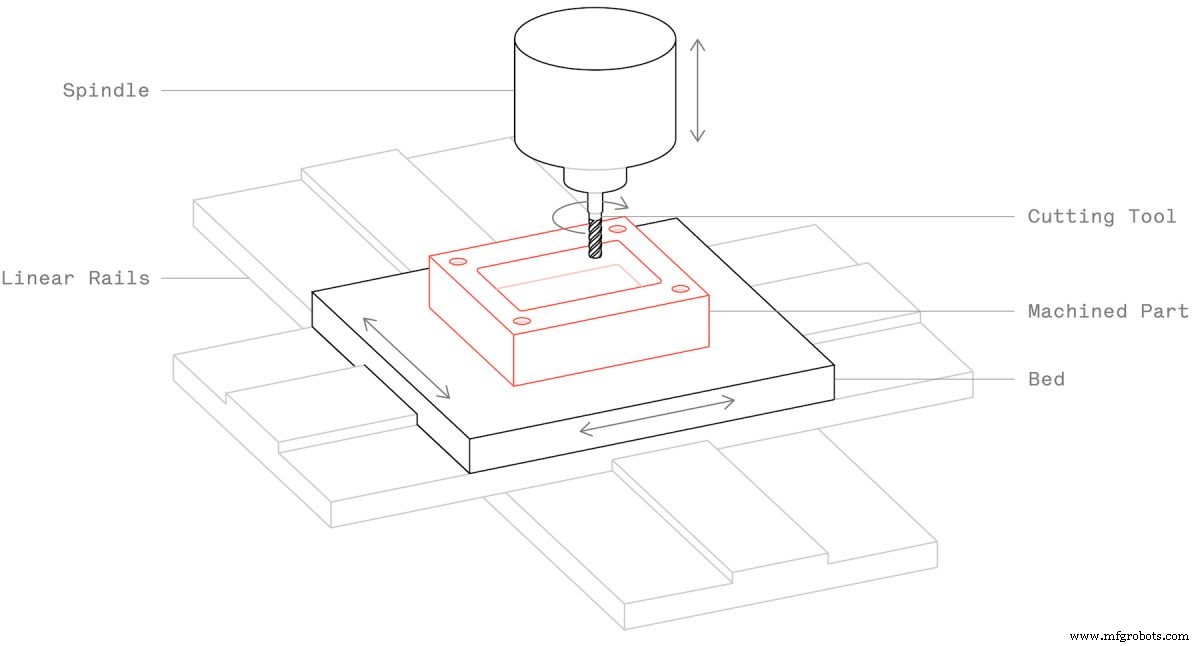

CNC-frezen is de meest populaire CNC-machinearchitectuur. In feite is de term CNC-frezen vaak synoniem met CNC-bewerking. CNC-freesmachines gebruiken roterende snijgereedschappen om materiaal te verwijderen van een onderdeel dat op het machinebed is gemonteerd.

De meeste CNC-freessystemen hebben 3 lineaire vrijheidsgraden:de X-, Y- en Z-as. Meer geavanceerde systemen hebben 5 graden bewerkingsvrijheid via de rotatie van het bed en/of de gereedschapskop (A- en B-assen). 5-assige machines kunnen onderdelen produceren met een hoge geometrische complexiteit en kunnen de noodzaak voor meerdere machinestappen elimineren.

Hier is een overzicht van hoe een CNC-freesmachine een CAD-model omzet in een aangepast onderdeel.

-

De operator zet een CAD-model om in een reeks opdrachten die door de CNC-machine moeten worden geïnterpreteerd (G-code).

-

Een blok materiaal - dit wordt de plano of het werkstuk genoemd - wordt op maat gesneden en op het bouwplatform geplaatst, met behulp van een bankschroef of door het rechtstreeks op het bed te monteren.

-

Het is belangrijk om het werkstuk nauwkeurig te positioneren en uit te lijnen om nauwkeurige onderdelen te vervaardigen. U kunt speciale meetinstrumenten (tastsystemen) gebruiken om te helpen bij positionering en uitlijning.

-

Gespecialiseerde snijgereedschappen, draaiend met zeer hoge snelheden (duizenden RPM), verwijderen materiaal uit het blok. Ten eerste verwijdert de machine materiaal snel en met een lagere nauwkeurigheid om een benaderende geometrie te verkrijgen. Vervolgens zijn er een paar passen met een hogere nauwkeurigheid nodig om het laatste onderdeel te produceren.

-

Als het model functies heeft die niet door het snijgereedschap in een enkele opstelling kunnen worden bereikt, moet de operator het werkstuk omdraaien en deze stappen herhalen.

Na de bewerking moet u een gefreesd onderdeel ontbramen. Ontbramen is het handmatige proces van het verwijderen van kleine defecten van een afgewerkt onderdeel. Deze defecten, die meestal op scherpe randen worden aangetroffen, zijn het gevolg van materiaalvervorming tijdens de bewerking. Wanneer een boor bijvoorbeeld de andere kant van een doorgaand gat verlaat, laat het onvolkomenheden achter die moeten worden verwijderd.

Vervolgens wilt u de kritische afmetingen van het onderdeel inspecteren als er toleranties zijn opgegeven in de technische tekening. Nadat u deze stap heeft voltooid, is uw onderdeel klaar voor gebruik of voor nabewerking . Er valt veel te ontdekken als het gaat om nabewerking van CNC-gefreesde onderdelen (gelijk gefreesd en gedraaid), dus we raden aan om je kennis op te frissen en/of te nivelleren.

Hoe werkt CNC-draaien?

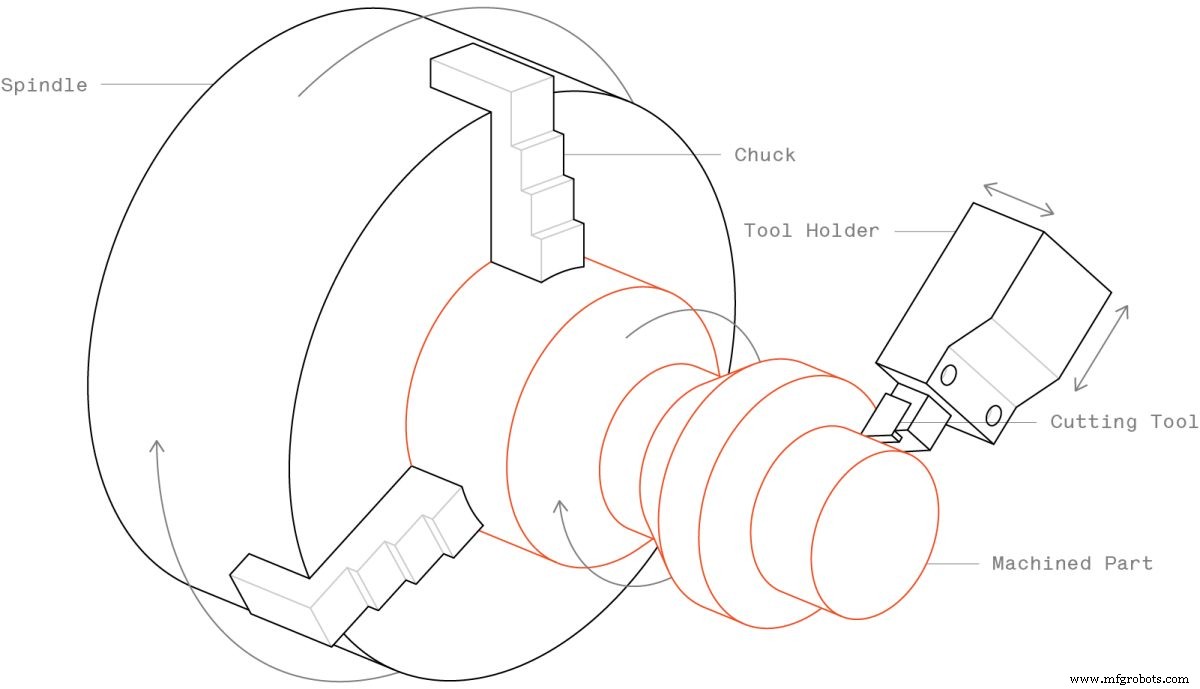

CNC-draaimachines gebruiken stationaire snijgereedschappen om materiaal te verwijderen van een onderdeel dat op een roterende boorkop is gemonteerd. Dit is een ideale manier om onderdelen te vervaardigen met symmetrie langs hun middenas. Gedraaide onderdelen worden doorgaans sneller en tegen lagere kosten geproduceerd dan gefreesde onderdelen.

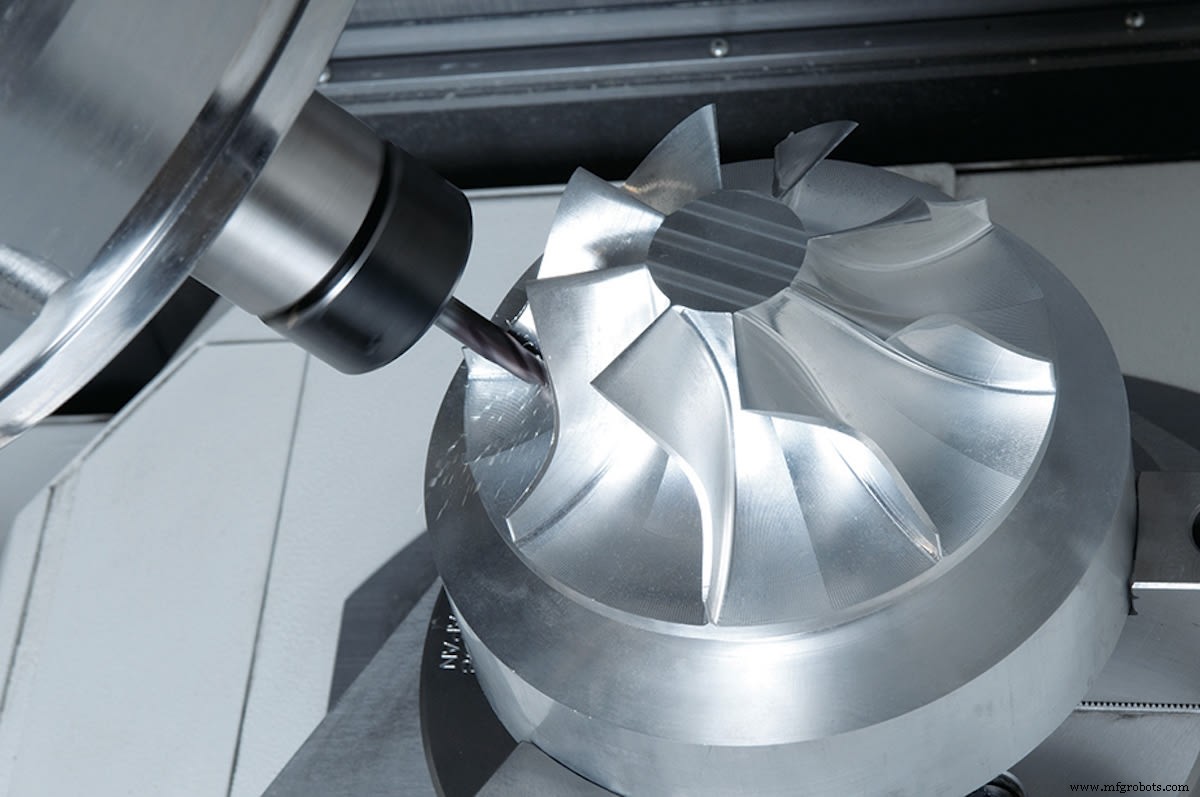

Meestal worden CNC-draaisystemen, ook wel draaibanken genoemd, gebruikt om cilindrische onderdelen te maken. Moderne meerassige CNC-draaicentra, uitgerust met CNC-freesgereedschappen, kunnen niet-cilindrische onderdelen vervaardigen. Deze systemen combineren de hoge productiviteit van CNC-draaien met de mogelijkheden van CNC-frezen en kunnen een zeer groot aantal geometrieën met rotatiesymmetrie produceren, zoals nokkenassen en radiale compressorwaaiers.

Hier is een overzicht van hoe een CNC-draaimachine onderdelen maakt.

-

De operator genereert G-code uit een CAD-model en laadt de machine met een cilinder met voorraadmateriaal (blanco).

-

Het onderdeel begint met hoge snelheid te draaien en een stationair snijgereedschap volgt een profiel en verwijdert geleidelijk materiaal totdat u de ontworpen geometrie hebt.

-

Interne snijgereedschappen en centreerboren kunnen worden gebruikt om gaten langs de hartlijn van het werkstuk te snijden.

-

Als u het onderdeel moet omdraaien of verplaatsen, moet u dit proces herhalen. Anders, als u klaar bent met het wegsnijden van materiaal, moet het onderdeel klaar zijn voor gebruik of verdere nabewerking.

Aangezien de grens tussen CNC-frees- en draaisystemen vaak vaag is, zal de rest van deze gids zich voornamelijk richten op CNC-frezen, aangezien dit het meest gebruikte productieproces is.

Een korte handleiding voor CNC-bewerkingsparameters

De meeste bewerkingsparameters worden bepaald door de machineoperator wanneer deze de G-code genereert. De belangrijkste parameters die we willen behandelen, zijn de bouwgrootte en nauwkeurigheid van CNC-machines.

CNC-machines hebben een relatief groot bouwoppervlak, zeker in vergelijking met 3D-printers. CNC-freessystemen kunnen onderdelen met afmetingen tot 2.000 x 800 x 100 mm (78” x 32” x 40”) bewerken, waarbij CNC-draaisystemen onderdelen kunnen bewerken met een diameter tot Ø 500 mm (Ø 20' ').

Met CNC-bewerking kunt u onderdelen vervaardigen met een hoge nauwkeurigheid en nauwe toleranties. CNC-machines kunnen zelfs toleranties bereiken van minder dan de helft van de diameter van een gemiddelde mensenhaar (± 0,025 mm of .001’’). Als er geen tolerantie is gespecificeerd in de technische tekening, zal een operator het onderdeel doorgaans machinaal bewerken met een nauwkeurigheid van 0,125 mm (0,005'').

Wat zijn de meest voorkomende snijgereedschappen voor CNC-bewerking?

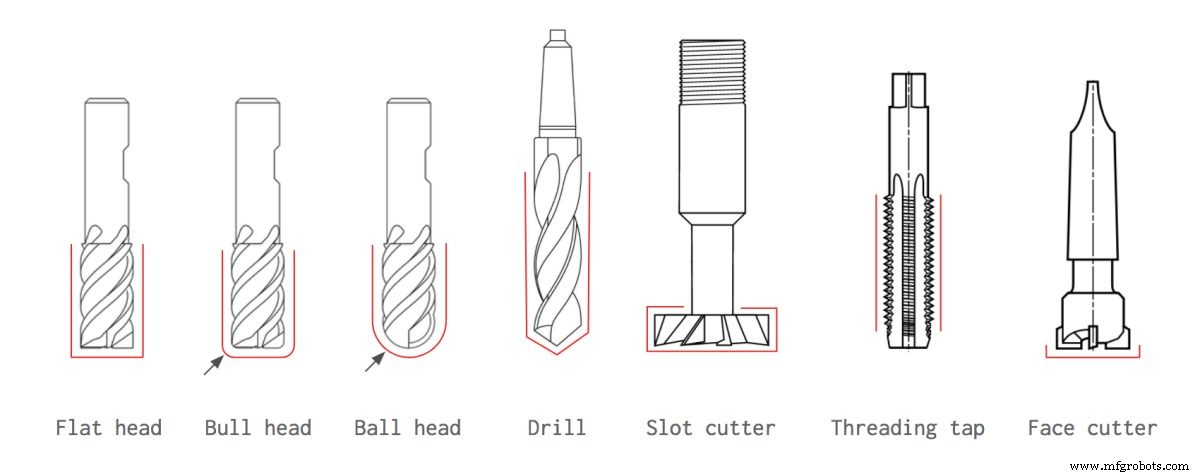

Om een breed scala aan geometrieën te creëren, gebruiken CNC-machines veel verschillende snijgereedschappen. Hier zijn enkele van de meest gebruikte bewerkingsgereedschappen voor frezen.

De platte kop , stierenkop en balhoofd gereedschappen worden gebruikt om sleuven, groeven, holtes en andere verticale wanden te bewerken. Omdat ze elk verschillende geometrische mogelijkheden hebben, kunnen ze veel verschillende soorten functies bewerken. Kogelkopgereedschappen worden ook vaak gebruikt bij 5-assige CNC-bewerkingen om oppervlakken te vervaardigen met krommings- en vrijevormgeometrieën.

Drillingen zijn natuurlijk het meest gebruikte gereedschap om snel en efficiënt gaten te maken. Alle standaard boormaten vindt u hier . Om gaten te maken met niet-standaard diameters, kunt u een plunge flat head . gebruiken gereedschap (volgens een spiraalvormig pad).

De diameter van de schacht van sleuffrezen is kleiner dan de diameter van hun snijkant, waardoor deze freesgereedschappen T-sleuven en andere ondersnijdingen kunnen snijden door materiaal van de zijkanten van een verticale wand te verwijderen.

Inrijgen tikken worden gebruikt om draadgaten te vervaardigen. Om een schroefdraad te creëren, is een nauwkeurige regeling van de rotatie- en lineaire snelheid van de tap vereist. Machinewerkplaatsen vertrouwen gewoonlijk nog steeds op handmatig tappen.

Vlakfrezen worden gebruikt om materialen van grote, vlakke oppervlakken te verwijderen. Ze hebben een grotere diameter dan vingerfreesgereedschappen, zodat ze minder passages nodig hebben om grote oppervlakken te bewerken. Dit vermindert de totale bewerkingstijd voor het produceren van onderdelen met vlakke oppervlakken. Operators zullen tijdens de bewerkingscyclus vaak een vlakfreesstap uitvoeren om de afmetingen van het blok voor te bereiden

U vindt een even uitgebreid assortiment snijgereedschappen die worden gebruikt bij CNC-draaien, die al uw bewerkingsbehoeften dekken, zoals vlaksnijden, draadsnijden en groefsnijden.

CNC-onderdelen met geometrische complexiteit:wat zijn de ontwerpbeperkingen?

Terwijl CNC-bewerking indrukwekkende ontwerpvrijheid biedt , draai- en freesmachines kunnen niet elke geometrie vervaardigen. In tegenstelling tot 3D-printen, hoe complexer het ontwerp, hoe meer het kost om te bewerken. Dit komt door de extra stappen die nodig zijn voor complexere onderdelen.

De belangrijkste beperkingen bij CNC-bewerking hebben te maken met de geometrie van elk afzonderlijk snijgereedschap. De geometrie van het gereedschap bepaalt de radius van een onderdeel en de meeste CNC-snijgereedschappen zijn cilindrisch gevormd en hebben een beperkte snijlengte. Deze factoren maken scherpe interne hoeken bijzonder uitdagend.

Toegang tot gereedschappen is een andere belangrijke beperking bij CNC-bewerking. Zo kunnen 3-assige systemen bijvoorbeeld slechts een bepaald niveau van onderdeelcomplexiteit bereiken. Als u ontwerpt voor een 3-assige machine, zijn alle onderdeelfuncties alleen rechtstreeks van bovenaf toegankelijk. 5-assige systemen bieden superieure flexibiliteit, omdat de hoek tussen het onderdeel en het gereedschap kan worden aangepast om toegang te krijgen tot moeilijker bereikbare delen van het werkstuk.

Ook onderdelen met dunne wanden of andere fijne kenmerken zijn bijzonder moeilijk voor CNC-machines. Dunne wanden zijn gevoelig voor trillingen en kunnen breken door de kracht van draaien of frezen. Wij raden aan om metalen onderdelen te ontwerpen met een wanddikte van minimaal 0,8 mm en kunststof onderdelen met een wanddikte van 1,5 mm.

Inzicht in hoe complex u uw onderdeel kunt ontwerpen voor verschillende soorten machines en met welke beperkingen u rekening moet houden, is van cruciaal belang om ervoor te zorgen dat uw onderdelen eruit komen te zien zoals ontworpen en aan de kwaliteitsnorm die u zoekt. Bekijk dit artikel voor aanvullende richtlijnen over hoe ontwerp u veel tijd en geld kan besparen bij CNC-bewerkingen. .

Wat zijn de kenmerken van CNC-bewerking?

Een belangrijke kracht van CNC-bewerking is het vermogen om consequent robuuste onderdelen te produceren uit een zeer brede selectie materialen. CNC-machines kunnen vrijwel elk technisch materiaal aan .

In tegenstelling tot 3D-printen hebben onderdelen die zijn vervaardigd via CNC-bewerking volledig isotrope fysieke eigenschappen die identiek zijn aan de eigenschappen van het bulkmateriaal waaruit ze zijn vervaardigd.

Bij CNC-bewerking worden voornamelijk metalen gebruikt voor zowel prototyping als grotere productieruns. Het is over het algemeen moeilijker om kunststoffen te bewerken, omdat ze een lagere stijfheid en smelttemperaturen hebben, hoewel een veelvoorkomend gebruiksscenario waar we de verdienste in zien, is het CNC-verspanen van functionele prototypen uit plastic voordat grootschalige productieruns worden gestart met spuitgieten .

Hoeveel kosten CNC-bewerkingsmaterialen?

Er zijn een heleboel materialen beschikbaar voor CNC-bewerking, wat betekent dat de kosten nogal variëren tussen materialen. Elk materiaal heeft een ander prijskaartje en de fysieke eigenschappen van elk materiaal beïnvloeden de totale bewerkingskosten.

Aluminium 6061 is de meest economische optie als u ervoor kiest om metalen onderdelen te produceren, met een geschatte bulkprijs van $ 25 voor een blanco met afmetingen van 150 x 150 x 25 mm. ABS is de goedkoopste optie en kost ongeveer $ 17 voor een blanco van hetzelfde formaat. En wat betreft de invloed van het machinale bewerkingsgemak op de kosten, is roestvrij staal een goed voorbeeld. Het is veel harder dan aluminium en daarom moeilijker te bewerken, waardoor de totale kosten stijgen.

Hier is een uitgebreid overzicht van de meest populaire materialen die we aanbieden op het Hubs-platform en hun belangrijke kenmerken.

| Materiaal | Kenmerken | Kostenvergelijking |

|---|---|---|

| Aluminium 6061 | Goede sterkte-gewichtsverhouding, uitstekende bewerkbaarheid, lage hardheid | $ |

| Roestvrij staal 304 | Uitstekende mechanische eigenschappen, bestand tegen corrosie en zuur, relatief moeilijk te bewerken | $$$ |

| Messing C360 | Hoge vervormbaarheid, uitstekende bewerkbaarheid, goede corrosieweerstand | $$ |

| ABS | Uitstekende slagvastheid, goede mechanische eigenschappen, gevoelig voor oplosmiddelen | $$ |

| Nylon (PA6 &PA66) | Uitstekende mechanische eigenschappen, hoge taaiheid, slechte vochtbestendigheid | $$ |

| POM (Delrin) | Hoge stijfheid, uitstekende thermische &elektrische eigenschappen, relatief bros | $$ |

Hoe kom ik meer te weten over materialen voor CNC-bewerking?

Er is veel te leren over alle materialen die Hubs biedt voor CNC-bewerking. Om een diepe duik te nemen in individuele materialen of sets van materialen, bekijk deze gespecialiseerde video's, beschikbaar op ons YouTube-kanaal.

Nabewerking en oppervlakteafwerking voor CNC-bewerking

CNC-gefreesde onderdelen die direct van de machine komen, hebben over het algemeen zichtbare gereedschapsmarkeringen, wat niet altijd wenselijk is, afhankelijk van uw onderdeelvereisten. Er zijn veel nabewerkingsmethoden die kunnen worden gebruikt om het uiterlijk van het oppervlak van een onderdeel te verbeteren en de weerstand tegen slijtage, corrosie en chemicaliën te vergroten. Anodiseren, parelstralen en poedercoaten zijn allemaal haalbare methoden om uw op maat gemaakte onderdelen af te werken.

Aangezien dit een meer algemene gids is, gaan we niet dieper in op nabewerking en oppervlakteafwerking. U kunt de meest voorkomende technieken en afwerkingen voor CNC-bewerking ontdekken in deze handige uitleg .

Wat zijn de voor- en nadelen van CNC-bewerking?

Hoewel CNC-bewerking een levensvatbaar en zelfs ideaal productieproces is voor veel toepassingen, variërend van prototyping tot de middelgrote productie van onderdelen voor eindgebruik, is het niet zonder gebreken. In deze sectie bespreken we de voordelen en beperkingen van dit subtractieve bewerkingsproces.

CNC-bewerking biedt uitstekende nauwkeurigheid en herhaalbaarheid. Zowel frezen als draaien kunnen onderdelen produceren met zeer nauwe toleranties, wat CNC ideaal maakt voor high-end toepassingen zoals in de lucht- en ruimtevaart-, luchtvaart- en automobielindustrie. De meeste materialen die bij CNC-bewerkingen worden gebruikt, hebben uitstekende en volledig isotrope fysieke eigenschappen en zijn geschikt voor de meeste technische toepassingen.

Over het algemeen is CNC-bewerking het meest kosteneffectieve productieproces voor het produceren van kleine tot middelgrote aantallen metalen onderdelen. Dit betekent dat u CNC kunt gebruiken voor enkele prototypes of om tot 1.000 eenheden te produceren.

Hoewel deze voordelen CNC-bewerking een aantrekkelijke optie maken voor ingenieurs, maakt het subtractieve karakter van de technologie bepaalde complexere geometrieën erg kostbaar of zelfs onmogelijk om te vervaardigen.

Vanuit financieel oogpunt zijn de opstartkosten van CNC-bewerking veel hoger dan voor 3D-printen. Als je goedkope prototypes van plastic wilt maken, dan is 3D-printen misschien een betere optie voor wat betreft de set-up.

Doorlooptijden voor CNC-bewerking zijn meestal ook langer dan voor 3D-printen, aangezien de gemiddelde doorlooptijd voor CNC 10 dagen is in vergelijking met de veel kortere 2-5 dagen voor 3D-printen. CNC-machines zijn niet zo algemeen beschikbaar als 3D-printers, omdat ze meer vakkennis vereisen om effectief te kunnen werken.

Wat zijn de vuistregels van Hubs voor CNC-bewerking?

Laten we de belangrijkste parameters opsplitsen waarmee rekening moet worden gehouden voor CNC-bewerking van zowel metalen als plastic aangepaste onderdelen.

| Belangrijke CNC-parameter | Wat Hubs zegt |

|---|---|

| Maatnauwkeurigheid | Typisch:± 0,125 mm (.005'') Maximaal:± 0,02 mm (.0008'') |

| Minimale wanddikte | Metalen:0,75 mm (0,030") Kunststoffen:1,5 mm (0,060") |

| Maximale bouwgrootte | Frezen:2000 x 800 x 100 mm (78’’ x 32’’ x 40’’) Draaien:Ø 500 mm (Ø 20’’) |

Veelgestelde vragen

Wat is de beste toepassing van CNC-bewerking?

CNC-bewerking is ideaal voor eenmalige productietaken en voor productie van kleine tot middelgrote volumes van enkele honderden tot 1000 onderdelen. We raden aan om CNC-bewerking te gebruiken om uw metalen prototypes te produceren, omdat dit de meest prijsconcurrerende optie is. Also, you should opt for CNC machining when your parts need to have very tight tolerances.

What are the most common CNC machining cutting tools?

CNC machines use a variety of cutting tools to achieve a wider range of part geometries. These tools include drills, slot cutters, threading taps, face milling cutters and flat head, bull head and ball head tools.

Which industries use CNC machining the most?

CNC machining is a widely-used subtractive manufacturing process. A huge number of industries rely on CNC, including aerospace, automotive, aviation, transportation and other integral sectors. Airplane parts, for instance, have to be manufactured with an immense amount of precision to ensure the entire machine functions perfectly as designed.

Is CNC machining completely automated?

CNC machining is, for the most part, automated and reliant on pre-programmed software. CAD software sets the dimensions of a part, which CNC machines use to produce physical parts. In general, very little human intervention is required, though some complex processes may need an extra set of manual hands if the part design is uniquely complex. Overall, near-complete automation makes CNC machining a repeatable, trustworthy manufacturing process.

CNC machine

- Wat is CNC?

- Inzicht in CNC-frezen

- 5-assige CNC-bewerking

- CNC-bewerking vs. 3D-printen - wat heb je liever?

- Wat maakt 5-assige CNC-bewerking zo voordelig?

- Acryl CNC-bewerking:

- CNC frezen en bewerken:waar wordt het voor gebruikt?

- Wat is verticale bewerking?

- Wat is een verticale cnc-machine?

- Wat is 5-assige CNC-bewerking?

- Dus wat is CNC 5-assige bewerking?