Waarom fluiten tellen ertoe doet

Een van de belangrijkste overwegingen bij het kiezen van een vingerfrees is het bepalen van het aantal fluiten dat het beste is voor de klus. Zowel materiaal als toepassing spelen een belangrijke rol in dit cruciale onderdeel van het gereedschapsselectieproces. Het begrijpen van de effecten van het aantal fluiten op andere gereedschapseigenschappen en hoe een gereedschap zich in verschillende situaties zal gedragen, is een essentiële overweging in het gereedschapsselectieproces.

Machining Advisor Pro (MAP) houdt rekening met het aantal fluiten bij het intoetsen van lopende parameters.

Klik hier om te beginnen.

Basisbeginselen van gereedschapgeometrie

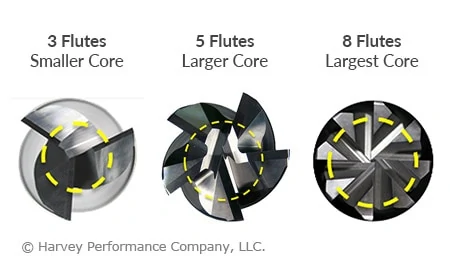

Over het algemeen hebben gereedschappen met meer groeven een grotere kern en kleinere groefdalen dan gereedschappen met minder groeven. Meer fluiten met een grotere kern kunnen zowel voordelen als beperkingen bieden, afhankelijk van de toepassing. Simpel gezegd, een grotere kern is recht evenredig met de sterkte van het gereedschap; hoe groter de kern, hoe sterker een gereedschap zal zijn. Op zijn beurt vermindert een grotere kern ook de groefdiepte van een gereedschap, waardoor de hoeveelheid ruimte voor spanen wordt beperkt. Dit kan problemen veroorzaken met spaanpakking in toepassingen waarbij veel materiaal moet worden verwijderd. Deze overwegingen helpen ons echter maar een eind op weg bij het nemen van een beslissing over welke tool we zullen gebruiken en wanneer.

Materiële overwegingen

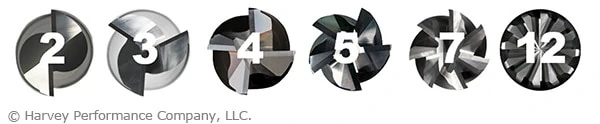

Traditioneel kwamen vingerfrezen in een optie met 2 of 4 fluiten. De algemeen aanvaarde vuistregel was om 2 groeven te gebruiken voor het bewerken van aluminium en non-ferro materialen, en 4 groeven voor het bewerken van staal en hardere legeringen. Omdat aluminium en non-ferro legeringen doorgaans veel zachter zijn dan staal, is de sterkte van een gereedschap minder belangrijk, kan een gereedschap sneller worden ingevoerd en worden grotere materiaalverwijderingssnelheden (MRR) mogelijk gemaakt door de grote groefdalen van 2 groefgereedschappen. Ferromaterialen zijn doorgaans veel harder en vereisen de sterkte van een grotere kern. Aanvoersnelheden zijn langzamer, wat resulteert in kleinere spanen en waardoor de kleinere groefdalen van een groter kerngereedschap mogelijk zijn. Dit zorgt er ook voor dat er meer groeven op het gereedschap passen, wat op zijn beurt de productiviteit verhoogt.

Onlangs, met meer geavanceerde machines en gereedschapsbanen, zijn gereedschappen met een hoger aantal groeven de norm geworden in de productie. Non-ferro gereedschappen zijn grotendeels gecentreerd op gereedschappen met 3 groeven, waardoor een hogere productiviteit mogelijk is en toch een goede spaanafvoer mogelijk is. Ferro-gereedschappen zijn een stap verder gegaan en zijn niet alleen gevorderd tot 5 en 6 fluiten, maar in sommige gevallen tot 7 fluiten en meer. Met een breder scala aan hardheden, soms helemaal bovenaan de Rockwell-hardheidsschaal, hebben veel meer groeven een langere standtijd, minder slijtage van het gereedschap, sterker gereedschap en minder doorbuiging mogelijk gemaakt. Dit alles resulteert in meer gespecialiseerd gereedschap voor specifiekere materialen. Het eindresultaat is een hogere MRR en een hogere productiviteit.

Lopende parameters

Net zoals materiaaloverwegingen van invloed zijn op het gereedschap dat u kiest, kunnen de vereisten voor het type bewerking en de snedediepte ook een grote invloed hebben op het ideale aantal groeven voor uw toepassing. Bij voorbewerkingstoepassingen kan een lager aantal spaangroeven wenselijk zijn om grote hoeveelheden spanen sneller te verwijderen met grotere spaangroeven. Dat gezegd hebbende, is er een balans te vinden, aangezien moderne toolpaths zoals High Efficiency Milling (HEM) extreme MRR kunnen bereiken met een zeer kleine stap over en een groter aantal fluiten. In meer traditionele zin zijn hogere groevenaantallen ideaal voor afwerkingswerkzaamheden waarbij zeer kleine hoeveelheden materiaal worden verwijderd, en een betere afwerking kan worden bereikt met meer groeven, zonder dat u zich zoveel zorgen hoeft te maken over spaanafvoer.

Het aantal fluiten speelt ook een grote rol bij de berekening van snelheden en voedingen. Een algemene vuistregel is "meer fluiten, meer voer", maar dit kan een zeer nadelige misvatting zijn. Hoewel dit in sommige gevallen waar is, is dit geen oneindig schaalbaar principe. Zoals eerder vermeld, beperkt het vergroten van het aantal groeven op een gereedschap de grootte van de groefdalen. Tijdens het toevoegen van een 5 e fluit naar een gereedschap met 4 groeven geeft u theoretisch 25% meer materiaalverwijdering per omwenteling met een geschikte hogere voedingssnelheid, waardoor het gereedschap veel sneller wordt gevoed, waardoor het gereedschap kan worden overbelast. De 25% toename in materiaalverwijdering is waarschijnlijk dichter bij 10-15%, aangezien het gereedschap precies hetzelfde is in alle andere specificaties. Bij gereedschappen met een hoger fluitgetal kan het nodig zijn dat snelheden en voedingen in sommige gevallen zo veel worden teruggetrokken, dat een lager fluitgetal zelfs nog efficiënter kan zijn. Het vinden van de juiste balans is de sleutel in moderne freespraktijken.

CNC machine

- De digitale fabriek:wat het is en waarom het ertoe doet

- Waarom locatie belangrijk is.

- Hoe multi-factor authenticatie te implementeren - en waarom het belangrijk is

- Successieplanning:waarom het belangrijk is en wanneer te beginnen

- Waarom is Made in USA belangrijk?

- 4 redenen waarom het testen en inspecteren van apparatuur belangrijk is

- Waarom druk van belang is bij schurend waterstraalsnijden?

- Een mobiele kraan kopen:waarom terrein belangrijk is

- Waarom is apparatuur een troef, niet alleen een hulpmiddel?

- Waarom compatibiliteit van gelaatsstuk en cilinder belangrijk is voor SCBA

- Een uitgebreide kijk op Fiducial PCB en waarom het ertoe doet!