Hoe de machine-efficiëntie berekenen?

Machine-efficiëntie is een cruciaal aspect van moderne productie. Het verlaagt de bedrijfskosten, verbetert de doorvoer en vermindert de impact op het milieu.

Inefficiënte machines leiden tot een slechte ROI - iets wat elk bedrijf actief zou moeten proberen te vermijden. Als u een onderhouds- of fabrieksmanager bent, hoeven we u niet te vertellen hoe duur productieapparatuur kan zijn en waarom efficiëntie niet slechts een voetnoot in uw dagelijkse werk kan zijn.

Hieronder vindt u verschillende benaderingen die u kunt gebruiken om de efficiëntie van machines te meten en te berekenen.

Het basisconcept van efficiëntie

In de productie is efficiëntie het vermogen om iets te produceren zonder tijd, materialen of energie te verspillen.

In werkelijkheid is 100% efficiëntie onhaalbaar - er zal altijd een vorm van verspilling zijn. Niettemin is het nog steeds het ideaal waar fabrikanten dichter bij proberen te komen, door middel van principes als lean manufacturing, 'just-in-time' en continue verbetering (Kaizen).

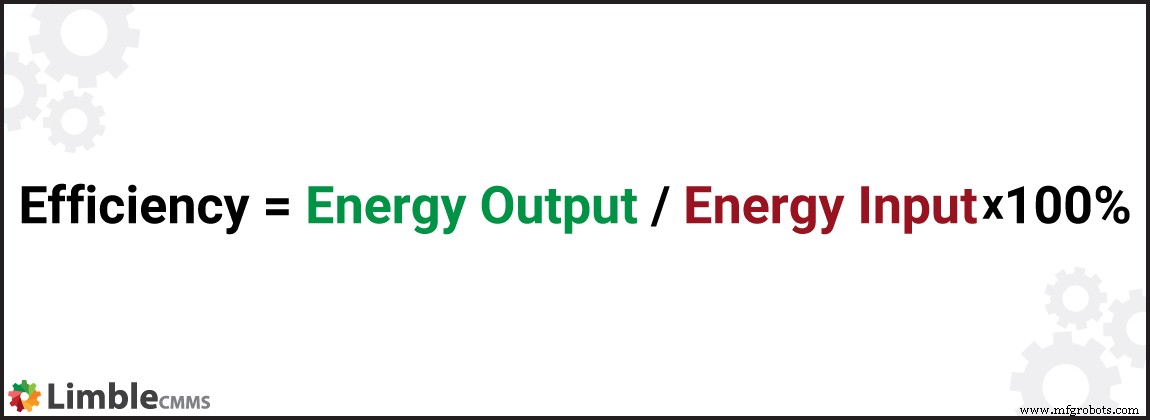

Natuurkunde is een goed startpunt om het concept efficiëntie te begrijpen. Het definieert de basisformule voor efficiëntie die er als volgt uitziet:

Wanneer u de output van een proces deelt met de inputs en het resultaat uitdrukt als een percentage, krijgt u de efficiëntiescore voor dat specifieke proces.

Het rendement heeft een bovenplafond van 100% - het kan die limiet niet overschrijden. Elk proces, fabricage of anderszins, met een efficiëntie van 100%, kan worden beschouwd als een perfect proces.

Manieren om machine-efficiëntie te berekenen

Er zijn talloze inputs in een productieproces. Met behulp van de basisformule kunt u de efficiëntie van een machine vanuit verschillende hoeken bekijken, afhankelijk van de input die wordt overwogen. Dit geeft ons verschillende manieren om de efficiëntie van machines te meten.

De drie benaderingen die het vermelden waard zijn, zijn:

- Energieproductie

- Energieverbruik

- Productiviteit

Energieproductie

De term energieproductie is een verkeerde benaming omdat energie volgens de wet van behoud van energie niet kan worden geproduceerd of vernietigd. Energieproductie verwijst hier naar het omzetten van beschikbare energie in een meer "bruikbare" vorm van energie.

Een goed voorbeeld is een zonnepaneel dat lichtenergie omzet in elektrische energie, of een generator die mechanische/chemische energie omzet in elektrische energie.

De formule voor het berekenen van de energieproductie-efficiëntie zou hetzelfde formaat hebben als de basisefficiëntieformule:

Efficiëntie =bruikbare energie/beschikbare energie x 100

Neem het voorbeeld van een dieselgenerator. Als één gallon diesel 40.000 kWh aan energie heeft en de generator zet dit om in 10.000 kWh elektriciteit, dan kan het rendement als volgt worden berekend:

Efficiëntie =(10.000/40.000) x 100 =25%

Energieverbruik

Gezien de hoge kosten van energie-input en de impact die fossiele brandstoffen hebben op het milieu, is de efficiëntie van het energieverbruik de afgelopen decennia steeds belangrijker geworden. Volgens studies van het Amerikaanse ministerie van Energie maken de energiekosten (elektriciteit) maar liefst 96% uit van de totale levenscycluskosten van een motor.

En in de productie nemen machines met motoren bijna de helft van het elektrische energieverbruik voor hun rekening. Elke verandering in de efficiëntie van het industriële energieverbruik zal dus een enorme impact hebben op elektriciteitsnetten en het milieu in het algemeen.

We kunnen dezelfde basisefficiëntieformule gebruiken die we tot nu toe hebben gebruikt.

Beschouw het voorbeeld van een elektrisch gereedschap dat 500 kWh aan elektriciteit verbruikt en een kinetische energie van 320 kWh levert. De efficiëntie kan worden berekend als:

Efficiëntie =(320/500) x 100 =64%

Productie-efficiëntie (productiviteit versus efficiëntie)

Er is een significant verschil tussen "productiviteit" en "efficiëntie" in de productie. Productiviteit is gericht op het vergroten van de hoeveelheid geproduceerde goederen. Dit gaat vaak ten koste van de efficiëntie.

Een veelvoorkomend voorbeeld is een toename van het percentage defecte eenheden. Bedrijven die de productie opvoeren tot voorbij de optimale limiet, hebben vaak met dit probleem te maken, vanwege factoren als materialen van mindere kwaliteit, vermoeidheid van de operator, enz. Terwijl het werkelijke aantal gecreëerde eenheden toenam, ging de efficiëntie terug .

Productie-efficiëntie daarentegen is minder gericht op kwantiteit en meer op kwaliteit. Het wil meer eenheden produceren door het aantal defecten en afval te verminderen. Als het goed wordt uitgevoerd, zal het verbeteren van de productie-efficiëntie de productiviteit verhogen.

Een eenvoudige manier om de productie-efficiëntie te berekenen is om de werkelijke uitvoersnelheid te vergelijken met de standaard/maximale uitvoersnelheid die mogelijk is op de machine.

Neem het voorbeeld van een drukmachine die een werkelijke output van 650 eenheden per uur levert, in plaats van een maximale snelheid van 900 eenheden per uur. Met behulp van de efficiëntieformule krijgen we de volgende resultaten:

Efficiëntie =(650/900) x 100 =72,22%

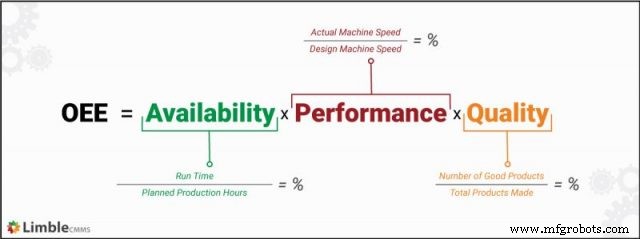

OEE:de gouden standaard in productie-efficiëntie

OEE staat voor Overall Equipment Effectiveness. Het is een industriestandaard metriek en een algemeen aanvaarde Key Performance Indicator (KPI), toepasbaar in een breed scala van industrieën.

Deze statistiek is populair vanwege de uitgebreide focus. Het kijkt naar drie belangrijke aspecten van apparatuur op de productielijn:

- Beschikbaarheid

- Prestaties

- Kwaliteit

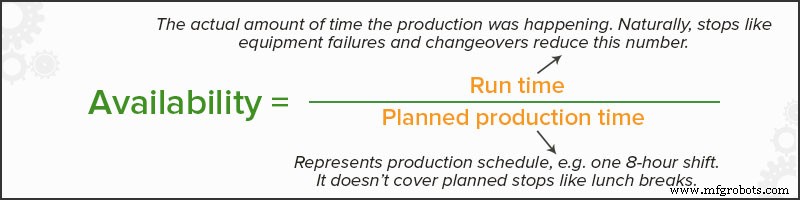

Beschikbaarheid berekenen

Alle assets hebben een geplande werktijd van X uur per week/maand. Beschikbaarheid geeft de werkelijke werktijd van een machine weer als percentage van de geplande werktijd.

De formule voor het berekenen van Beschikbaarheid is:

De beschikbaarheid is zeer zelden 100%, omdat downtime kan optreden als gevolg van een breed scala aan factoren. Uitval van apparatuur, aanpassingen, reparaties, ongepland onderhoud en andere factoren dragen bij aan verminderde beschikbaarheid.

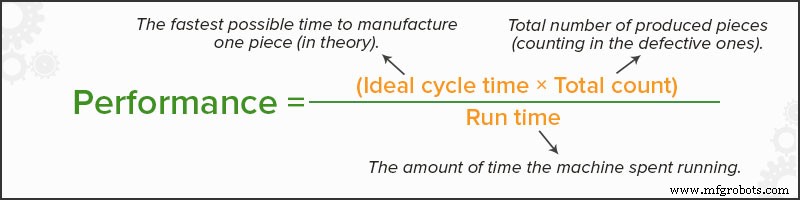

Prestaties berekenen

De prestatie geeft het werkelijke aantal eenheden weer dat door een machine wordt geproduceerd, als een percentage van het maximale aantal eenheden dat het met maximale snelheid had kunnen produceren tijdens de werkelijke werktijd op de vloer.

De basisformule voor Prestaties is:

De prestaties kunnen worden beïnvloed door kleine stops tijdens het productieproces. Machinedefecten en ongetrainde operators kunnen de productiesnelheid vertragen, wat leidt tot lagere prestaties.

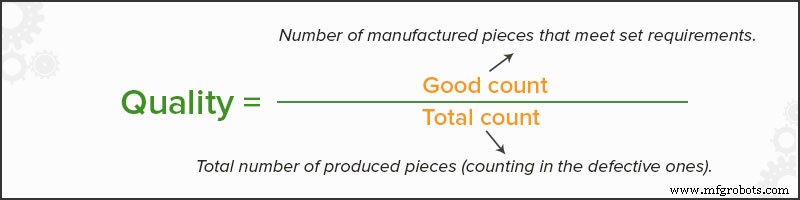

Kwaliteit berekenen

Kwaliteit toont het percentage "goede" producten versus defecte producten in een batch. Defecte producten leiden tot verspilling, omdat ze ofwel moeten worden afgedankt of opnieuw moeten worden bewerkt.

De formule om de kwaliteit te berekenen is vrij eenvoudig:

Kwaliteit kan worden beïnvloed door vele factoren, zowel direct als indirect. Defecten in het productieproces kunnen leiden tot mindere kwaliteit of defecte producten. Fouten van operators, grondstoffen van lage kwaliteit en machinefouten kunnen ook het kwaliteitspercentage in de productie verlagen.

Hoe OEE te berekenen

Zodra u de statistieken voor beschikbaarheid (A), prestatie (P) en kwaliteit (Q) voor een machine-/fabrieksfaciliteit hebt, is het berekenen van OEE een relatief eenvoudig proces.

De basisformule voor OEE is:

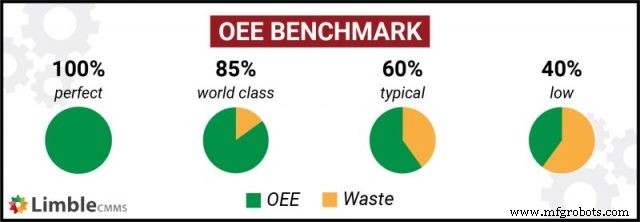

Een OEE-score van 100% wordt beschouwd als 'perfecte productie'. Het heeft drie hoofdkenmerken:

- De machine produceert geen defecte onderdelen

- De machine produceert non-stop onderdelen (tijdens geplande looptijd)

- De machine werkt op maximale snelheid

Om je wat context te geven:gemiddelde productiefaciliteiten hebben een OEE-score van ongeveer 60%.

Lees voor een meer gedetailleerde versie en voorbeelden van deze OEE-berekeningen onze volledige gids over de algehele effectiviteit van apparatuur.

Hoe OEE in uw instelling te implementeren en te gebruiken

Zoals reeds uitgelegd, is de formule voor OEE vrij eenvoudig. Managers die OEE willen berekenen, moeten gegevens verzamelen over beschikbaarheid, prestaties en kwaliteit.

De volgende stappen kunnen de kans op een succesvolle implementatie van OEE vergroten:

- Kies een piloot: Begin simpel, met een machine die relatief makkelijk te reviewen is. Kies enthousiaste operators die een positieve houding hebben en openstaan voor feedback. Wijs een competente onderhoudsmonteur aan het project toe als contactpersoon. Vertrouw de leiding toe aan een lijnmanager/afdelingsmanager die duidelijk toezicht houdt op het productieproces.

- Definieer OEE-parameters: Stel limieten in voor de gegevens die moeten worden verzameld. Selecteer de tijdcategorie voor metingen, te volgen producten, de maximale snelheid van de machine, enzovoort.

- Organiseer het verzamelen van gegevens: Kies de beste manier voor een operator om gemakkelijk de relevante gegevens te verzamelen die zijn gedefinieerd in stap 2. Houd formulieren en procedures zo kort en eenvoudig mogelijk voor maximale effectiviteit en nauwkeurigheid.

- Train het personeel: Leg de basisprincipes en voordelen van OEE uit aan alle deelnemers aan het pilotteam. Geef indien nodig aanvullende training voor het verzamelen en rapporteren van gegevens.

- Verzamel gegevens: Vermijd de fout om operators deze taak niet te vertrouwen. Ze zijn het best gepositioneerd om de statistieken bij te houden die nodig zijn voor het berekenen van OEE. Als dat een optie is, kun je een supervisor OEE-ervaring bieden om de nauwkeurigheid te verbeteren en fouten te voorkomen.

- Procesgegevens: Laat de teamleider de gegevens beoordelen en verwerken zodra deze direct beschikbaar zijn, bij voorkeur vóór de volgende ronde van gegevensverzameling. Maak leesbare grafieken en rapporten voor eenvoudige communicatie van OEE-metingen.

- Geef feedback aan operators: Deel OEE-resultaten met operators om hen te helpen inzicht te krijgen in gebieden die moeten worden verbeterd. Snelle communicatie is essentieel omdat de feedback kan worden opgenomen in de productie vóór de volgende ronde van OEE-gegevensverzameling.

- Betrek het management: OEE-resultaten kunnen zwakke punten aan het licht brengen die een interventie op hoog niveau in het productieproces vereisen. Alleen het management is in staat om een aantal van deze problemen aan te pakken. Rapporteer alle OEE-resultaten aan het topmanagement voor een succesvolle implementatie.

Voor een maximale kans op succes moet OEE een gezamenlijke inspanning zijn waarbij iedereen betrokken is:operators, middenmanagement en C-suite-toezicht.

Vecht tegen inefficiënties van machines

Machine-inefficiëntie is een groot probleem voor fabrikanten. Wat het nog erger maakt, is dat veel organisaties zich niet eens volledig bewust zijn van de verliezen die ze lijden als gevolg van lage efficiëntie.

Stilstand van apparatuur is een van de belangrijkste boosdoeners die het productieproces belemmert. Tijdig, proactief onderhoud kan worden toegepast om het risico van ongeplande uitvaltijd te minimaliseren.

Als u hulp nodig heeft bij het volgen en organiseren van onderhoudsactiviteiten op de fabrieksvloer, is Limble CMMS er om u te helpen. Aarzel niet om een demo in te plannen of neem direct contact met ons op als je vragen hebt over de software.

Onderhoud en reparatie van apparatuur

- Hoe verbetert de fiberlasersnijmachine de snij-efficiëntie?

- Een gebruikte CNC-machine vinden

- Hoe maak je een gebruikte CNC-machine schoon

- Hoe groen is uw energieverbruik?

- Hoe u uw CNC-machine kiest

- Mogelijkheden voor energie-efficiëntie in pompsystemen

- Hoe het energieverbruik in de productie te verminderen?

- Hoe de efficiëntie van de luchtcompressor te verhogen?

- 5G Telco's richten zich op energie-efficiëntie

- Hoe een machinist te worden in Quebec

- De beschikbaarheid van machines berekenen en verbeteren