Totale effectieve prestaties van apparatuur:wat is TEEP en hoe u het kunt gebruiken om de planning te verbeteren

Er is een reden waarom mensen gereedschapskisten kopen. Hoewel elke tool zijn doel dient, beperkt het hebben van slechts één tot je beschikking enorm wat je kunt bereiken. Aan de andere kant, als je al je tools hebt, kun je meer doen en een breder scala aan problemen oplossen.

Evenzo zou geen onderhoudsteam of fabrieksmanager naar slechts één onderhouds-KPI moeten kijken om de productie te volgen en te verbeteren. Er bestaan meerdere onderhoudsstatistieken (en categorieën van metrische gegevens) omdat elk andere informatie biedt die u ertoe brengt een aantal verschillende acties te ondernemen.

Vandaag gaan we kijken naar Totale effectieve apparatuurprestaties, of TEEP, en hoe uw onderhoudsteam deze samen met OEE en OOE kan gebruiken om de planning en output in uw bedrijf te verbeteren.

Wat is TEEP?

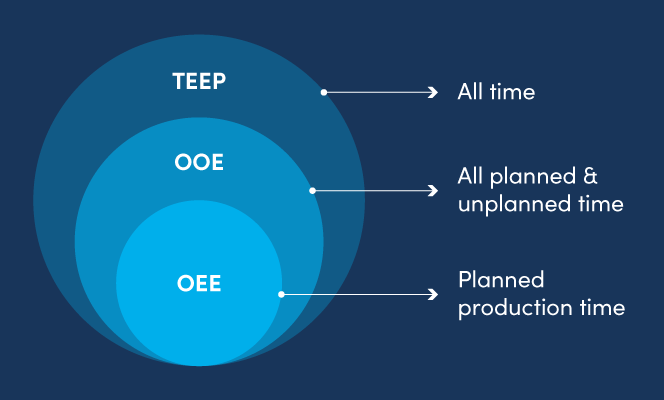

Totale effectieve prestaties van apparatuur (laten we het vanaf nu TEEP noemen) bestaat in dezelfde familie van onderhoudsstatistieken als algehele effectiviteit van apparatuur (OEE) en algehele effectiviteit van operaties (OOE). Alle drie de meetwaarden houden rekening met machineprestaties, kwaliteit en beschikbaarheid om de algehele prestaties van de apparatuur te meten. Waar deze statistieken verschillen, ligt in de manier waarop ze beschikbaarheid definiëren.

Op zichzelf meet TEEP uw totale potentieel voor apparatuurcapaciteit. Het definieert beschikbaarheid als een functie van alle beschikbare tijd—365 dagen per jaar, 7 dagen per week, 24 uur per dag. Wanneer u TEEP meet, vraagt u zich af:"Hoeveel zouden we mogelijk kunnen produceren als er geen beperkingen waren aan de planning?"

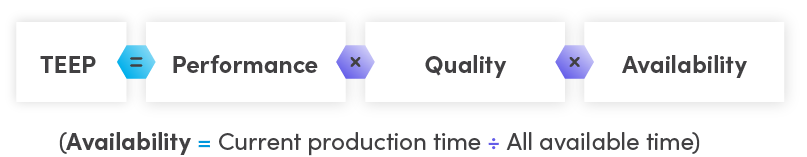

TEEP wordt berekend door prestatie, kwaliteit en beschikbaarheid te vermenigvuldigen, waarbij beschikbaarheid wordt gedefinieerd als de huidige productietijd gedeeld door alle beschikbare tijd.

Als u bijvoorbeeld een machine een week lang 24/7 draait en perfecte producten produceert zonder één keer te stoppen, zou TEEP 100% zijn. Als diezelfde machine 16 uur per dag zou draaien zonder te stoppen, zou de beschikbaarheid 67% zijn (16 uur gedeeld door 24 uur). Laten we zeggen dat het ook werkte op 90% van de potentiële doorvoer (prestaties) en 88% van de tijd perfecte producten produceerde (kwaliteit). De TEEP van het activum zou 53% (0,9 x 0,88 x 0,67) zijn.

Natuurlijk draait geen enkele fabriek ooit een schema van 24 uur per dag, 365 dagen per jaar. Dit is de reden waarom TEEP nuttig is in vergelijking met de andere statistieken in zijn familie.

Hoe TEEP zich verhoudt tot OEE

Als meeteenheid is TEEP het nauwst verwant aan OEE, dus laten we eerst een onderscheid maken tussen deze twee meetwaarden.

Terwijl TEEP het potentieel . van een asset meet capaciteit meet OEE het huidige productiviteitsniveau van een asset. Het wordt berekend, net als TEEP, door de beschikbaarheid, prestaties en kwaliteit van een activum te vermenigvuldigen, waarbij beschikbaarheid wordt berekend als de totale looptijd van het activum gedeeld door de geplande productietijd van dat activum.

OEE verschilt van TEEP doordat het geworteld is in de realiteit van het huidige productieschema. Het veronderstelt dat de maximale hoeveelheid tijd die een apparaat kan gebruiken niet groter kan zijn dan wat het al is.

Omdat OEE een huidige maatstaf is, geeft het productieteams en operators een vrij nauwkeurig beeld van hoe goed hun apparatuur presteert en of wijzigingen in beschikbaarheid, prestaties of kwaliteit de capaciteit kunnen vergroten. Omdat OEE nauw verbonden is met productie, is het een meetwaarde die veel faciliteiten in realtime volgen om te bepalen of er verbeteringen kunnen worden aangebracht.

Hoe TEEP zich verhoudt tot OOE

Net als bij TEEP en OEE wordt OOE (algemene effectiviteit van operaties) opnieuw berekend door prestaties, kwaliteit en beschikbaarheid te vermenigvuldigen, waarbij beschikbaarheid wordt gedefinieerd als de werkelijke productietijd gedeeld door de bedrijfstijd.

Bedrijfstijd omvat de geplande productietijd van een activum (zoals OEE), plus eventuele ongeplande tijd waarin een activum offline kan worden gehaald.

Hoe TEEP te gebruiken

Nu we deze statistieken - en de verschillen daartussen - duidelijk hebben, laten we het hebben over hoe ze samen kunnen worden gebruikt. We kunnen deze drie meetwaarden zien als een soort cascadesysteem, waarbij TEEP de totale effectieve (of potentiële) apparatuurprestaties meet, OOE uw huidige apparatuurprestaties meet, rekening houdend met ongeplande tijd, en OEE alles meet zoals het nu is.

We spraken met Stuart Fergusson, Director of Solutions Engineering bij Fiix, om deze drie scenario's te analyseren. "TEEP is een paar stappen verwijderd van een echte onderhoudsstatistiek", zegt hij. "Het is handig op zakelijk niveau voor iemand als een fabrieksmanager, omdat het helpt bij het nemen van beslissingen over de planning."

Met andere woorden, het berekenen van TEEP helpt u bij het beantwoorden van vragen als:"Moeten we nieuwe diensten invoeren? Is het de moeite waard om op vakantie te gaan? Wat zou er gebeuren als we door de weekenden zouden rennen?”

Stuart voegt eraan toe dat sommige mensen snel naar statistieken zoals TEEP springen omdat ze OEE eigenlijk niet correct berekenen. Dit gebeurt wanneer onderhoud tijdens downtime niet meetelt voor OEE. Denk bijvoorbeeld aan een fabriek die in het weekend stilstaat en in die tijd al het onderhoud uitvoert. Onderhoudstijd wordt hier niet bij de productie geteld, wat u een opgeblazen idee zou kunnen geven van wat uw OEE eigenlijk is. Als onderhoud wordt geteld als gepland downtime, krijgt u een heel ander beeld van wat uw OEE is en wat u werkelijk kunt bereiken.

Neem dit voorbeeld:laten we zeggen dat u uw OEE berekent als 90% op basis van de 5 dagen per week dat uw machines draaien. Met een OEE die zo hoog is, lijkt het alsof het eenvoudig zou zijn om de capaciteit te vergroten zonder nieuwe apparatuur te kopen. Maar wat als u de uitvaltijd in het weekend gebruikt om al uw routineonderhoud uit te voeren? Die tijd is niet beschikbaar voor meer productie, omdat het altijd wordt geblokkeerd voor onderhoud, maar het gooit je OEE weg omdat het niet wordt meegenomen in de vergelijking.

Stuart stelt voor om OEE, OOE en TEEP te berekenen zoals u dat normaal zou doen, en vervolgens de delta's tussen elke metriek te onderzoeken. Door de verschillen tussen elke statistiek te onderzoeken, kunt u zien waar wijzigingen in de planning kunnen worden aangebracht om de productie te verbeteren.

"Je zou je apparatuur drie dagen per week heel, heel goed kunnen gebruiken, en je zou nog steeds een lage TEEP-score krijgen", zegt hij. "Maar vergeleken met OEE kun je naar die delta kijken en zeggen:'We zouden X-medewerkers moeten toevoegen om onze OEE te verbeteren.'"

Hoe TEEP u kan helpen bij het plannen

TEEP kan worden verbeterd wanneer de prestaties, beschikbaarheid of kwaliteit verbeteren, en het is waarschijnlijk het nuttigst als u geen ideeën meer heeft over hoe u uw OEE kunt verbeteren gezien uw huidige productieschema.

TEEP kan worden gebruikt als een benchmark om te vergelijken hoe u momenteel de productieschema's van uw fabriek plant. In tegenstelling tot OEE en OOE geeft het u een idee van hoeveel uw apparatuur ongebruikt staat. Nogmaals, Stuart waarschuwt dat het nut zijn grenzen heeft. "Je zou alleen een statistiek moeten volgen en voorleggen aan mensen die de mogelijkheid hebben om het te veranderen", zegt hij. “Er is niets dat een operator kan doen om de totale beschikbare tijd te beïnvloeden. Bovendien kunnen ze zichzelf niet inplannen voor een andere dienst.”

Maar wanneer operators, onderhoudsteams en fabrieksmanagers samenwerken (ja, je hebt dit eerder gehoord met betrekking tot totaal productief onderhoud), is het duidelijk hoe ze hun eigen statistieken (zoals MTTR voor onderhoud) kunnen gebruiken om de algehele productiecapaciteit van apparatuur te verbeteren . Wanneer deze functionele gebieden kunnen samenwerken om de capaciteit te verbeteren, rekening houdend met de realiteit en beperkingen van de hele operatie, ontstaat er een holistisch beeld van wat een fabriek werkelijk kan bereiken.

Onderhoud en reparatie van apparatuur

- Wat is SCADA en hoe kan het de productie-efficiëntie verbeteren?

- Hoe bewegwijzering en etikettering de betrouwbaarheid kunnen verbeteren

- Wat kunt u doen om het onderhoud en de betrouwbaarheid te verbeteren?

- 5 oorzaken van apparatuurstoringen (en wat u kunt doen om dit te voorkomen)

- Hoe onderhoudsmanagers hun gezondheids- en veiligheidsprogramma kunnen verbeteren

- Wat is staaflassen? - Apparatuur en hoe het te doen?

- Wat is MQTT en hoe kunnen industriële automatiseringsbedrijven het gebruiken?

- Wat is galvanisatie en hoe kan het metalen onderdelen verbeteren?

- Industriële koppelingen:wat zijn het en hoe gebruik je ze?

- PIC18 Microcontroller:wat het is en hoe het te gebruiken?

- Wat is een referentie-aanduiding en hoe gebruiken we deze bij assemblage?