Trillingsanalyse gebruiken om te testen op lagerslijtage

Dit artikel bespreekt een voorbeeld van een defect aan de buitenste lagering van een airconditioningkoeler van 1250 ton (4400 kilowatt). Het defect werd gedetecteerd met behulp van kant-en-klare draagbare hardware en software voor trillingsanalyse.

De machine is een eentraps centrifugaalcompressor met een rollager aan het vrije uiteinde van de motor en een glijlager aan het uiteinde van de motor. In dit artikel worden methoden besproken die worden gebruikt om het lagerdefect te diagnosticeren en te trenden met behulp van trillingsspectra als indicator van de lagerconditie.

De beschreven diagnosemethoden zijn universeel toepasbaar op andere typen machines (pompen, ventilatoren, tandwielen) met rolcontactlagers.

Tools voor trillingsanalyse

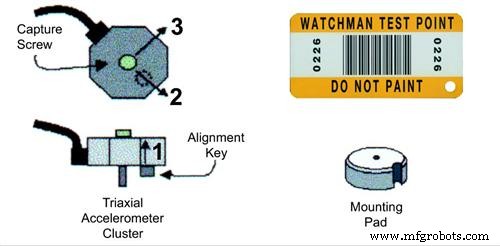

Instrumenten die worden gebruikt om trillingen te meten, zijn de afgelopen 25 jaar aanzienlijk verbeterd. De sensor bij uitstek voor de meeste trillingsgegevensverzameling op industriële machines is een versnellingsmeter. Zoals de naam al aangeeft, is de output evenredig met de versnelling; het is echter normaal gesproken geïntegreerd om weer te geven in snelheidseenheden. Alle gegevens die in deze casus worden getoond, zijn verzameld met behulp van een triaxiaal accelerometercluster dat wordt weergegeven in figuur 2.

Figuur 1. Koelmachine met de trillingstestlocatie op de motorlagerbehuizingen.

Afbeelding 2. Schets van een triaxiale versnellingsmetercluster (links) die met een noppen is bevestigd aan de bronzen schijfmontageplaat (rechtsonder). Het cluster bevat drie versnellingsmeters, elk onderling loodrecht op de andere. Het verzamelen van trillingsgegevens wordt geactiveerd met behulp van een streepjescode die de gegevensverzamelaar automatisch instelt, verzamelt en vervolgens opslaat.

Het getande montagekussen is stevig aan het motorlagerhuis gekleefd en het triaxiale cluster is op een noppen gemonteerd, waardoor alle drie de assen tegelijkertijd kunnen worden verzameld.

Dankzij de streepjescode en montageconfiguratie kunnen er elke keer nauwkeurige en herhaalbare gegevens worden verzameld, ongeacht de vaardigheid van de persoon die de gegevens verzamelt. Zolang de testomstandigheden relatief consistent zijn, moeten de testgegevens ook consistent zijn als de mechanische conditie ongewijzigd blijft.

De signaalverwerkingstechnieken die door een vibratieanalist worden gebruikt, variëren op basis van het gewenste detailniveau. In routinematige programma's voor voorspellend onderhoud worden doorgaans twee soorten gegevens verzameld.

Algemeen niveau: Het algehele niveau is een maat voor de totale trillingsamplitude over een breed frequentiebereik. Een algemene trillingsmeting, ook wel een breedbandniveau genoemd, is een enkele waarde die relatief eenvoudig en goedkoop te verzamelen, verwerken, analyseren en trenden is.

Smalband: Met behulp van een Fast Fourier Transform (FFT)-algoritme wordt het trillingssignaal opgelost in een aantal discrete frequenties en weergegeven als een tweedimensionale spectrale grafiek van amplitude versus frequentie. Alle triaxiale spectra die in deze casus worden getoond, hebben een frequentieschaal met een resolutie van 800 lijnen. Met andere woorden, elk spectrum bestaat uit 800 individuele pieken die een amplitude bij een specifieke frequentie definiëren.

Acceptatiecriteria voor trillingen

Wat is een acceptabel trillingsniveau voor de koelmachine van 1.250 ton (4400 kW)? De fabrikant van de koelmachine gebruikt een pass/fail-breedbandspecificatie van 0,25 inch/seconde (piek). Trillingstoleranties of specificaties worden doorgaans uitgedrukt als absolute of relatieve criteria.

De IRD General Machinery Vibration Severity Chart, samengevat in tabel 1, is het meest voorkomende voorbeeld van absolute criteria en is een goede gids voor technici die geen historische gegevens over een machine hebben. Elke toename van de machineconditie wordt weergegeven door een verandering van een factor twee in de trillingssnelheid.

Een derde kolom zorgt voor een gemakkelijke conversie tussen inches/seconde (piek) en de veelgebruikte logaritmische eenheid van snelheidsdecibel (VdB). Merk op dat 6 dB ook een verandering met een factor twee vertegenwoordigt, dus elke machineconditieband wordt weergegeven door een differentieel van 6 dB.

Machines

Conditie

Snelheid

(in./speak)

Snelheid

(VdB)

Erg ruw

V> 0,628

VdB> 121

Ruw

0,314 115 Enigszins ruw 0,157 109 Redelijk 0,0785 103 Goed 0,0392 97 Zeer goed 0,0196 91 Vloeiend 0,0098 85 Zeer soepel 0,0049 79 Extreem soepel V <0,0049 VdB <79 Tabel 1. De IRD General Machinery Vibration Severity Chart is een verbetering ten opzichte van een pass/fail-criterium zoals dat wordt gebruikt door de fabrikant van de koelmachine, omdat het een schaal geeft van de machineconditie . De toleranties in de tabel zijn voor frequenties tussen 1,6 en 1667 hertz en zijn van toepassing op de meeste roterende machines.

Terwijl absolute criteria prima zijn voor acceptatietesten, zijn er meer gevoelige criteria nodig voor het maken van nauwkeurige diagnoses als onderdeel van een voorspellend onderhoudsprogramma. Een relatief criterium is het beste als het uw doel is om de toestand van de machine nauwkeurig te diagnosticeren.

Relatieve criteria worden bepaald door het gemiddelde te nemen van trillingsmetingen die zijn uitgevoerd op verschillende identieke machines, allemaal getest onder vergelijkbare bedrijfsomstandigheden. Voor deze casus zijn de acceptatiecriteria geconstrueerd door het gemiddelde te nemen van spectrale metingen van 12 identieke koelmachines.

De bronzen schijfmontagekussens werden op dezelfde locatie op elke machine gemonteerd en de gegevens werden verzameld terwijl de koelmachine werkte met een nominale belasting van ongeveer 80 procent.

De testspectra werden ontwikkeld tot gemiddelde baseline spectrale gegevens na handmatige beoordeling van de gegevens, dus elke test toonde aan dat de machines in redelijk goede staat verkeren. Vanwege variaties in testgegevens tussen machines in de steekproef, werden standaarddeviaties (sigma) berekend.

Vervolgens werd een gemiddelde plus één sigma spectraalmasker berekend. Statistisch gezien zou ongeveer 85 procent van de trillingsamplitudes onder het gemiddelde plus één sigmamasker moeten vallen. In tegenstelling tot door de leverancier gedefinieerde pass/fail-criteria of absolute criteria zoals de IRD-grafiek, stellen de relatieve criteria de machines zelf in staat om te bepalen wat acceptabel is.

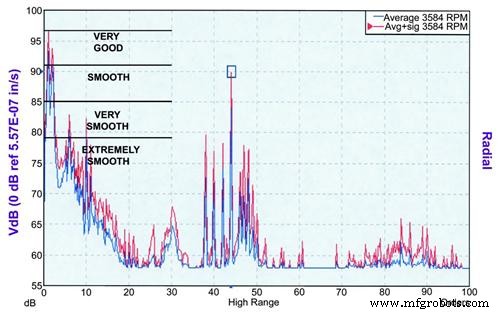

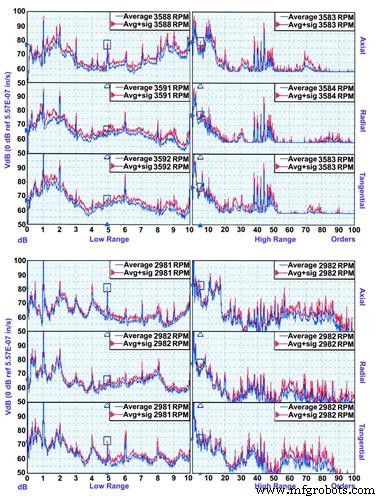

Figuur 3 is een voorbeeld van een as van de relatieve acceptatiecriteria die in deze anamnese worden gebruikt. Figuur 4 toont het gemiddelde en gemiddelde plus sigma-niveau voor alle drie de assen voor zowel de lage als de hoge bereikgegevens. Als een of meer pieken in een spectrum van 800 lijnen het criterium van de gemiddelde plus sigma-amplitude overschrijden, wijst dat feit alleen niet op een significant probleem (zie het gedeelte over diagnostische strategieën). Figuur 3. De relatieve acceptatiecriteria zijn specifiek voor de 1250-tons koelmachine gegenereerd door het gemiddelde te nemen van de spectra van 12 identieke koelmachines. Het gemiddelde (onderste spectrum in blauw) en gemiddelde plus één standaarddeviatie (bovenste spectrum in rood) criteria zijn voor de radiale as. De criteria van de IRD-ernstgrafiek zijn ter vergelijking over elkaar heen gelegd. Figuur 4. Gemiddelde basislijngegevens van twee afzonderlijke faciliteiten:fabriek A (bovenste 6 spectra) en fabriek B (onderste 6 spectra). Elke fabriek heeft 18 identieke model chillers. De rijsnelheid van de Plant B-gegevens weerspiegelt een andere gemiddelde rijsnelheid (2.982 tpm), die overeenkomt met een ingangslijnfrequentie van 50 Hz die gebruikelijk is in Europa. Deze gemiddelde en gemiddelde plus sigma-gegevens zijn afkomstig van het motorlager aan het vrije uiteinde.

Lagerproblemen zijn enkele van de meest voorkomende soorten fouten die worden gediagnosticeerd door trillingsanalyseprogramma's. In de vroege stadia zal een defect lager trillingscomponenten produceren met frequenties die geen veelvoud zijn van de rotatiesnelheid van de as.

De exacte waarden van deze niet-synchrone frequenties zijn gebaseerd op de lagergeometrie. Ze kunnen worden berekend als de afmetingen van de race en rol bekend zijn. In de praktijk documenteren de meeste facilitaire ingenieurs de fabrikant en het modelnummer van lagers in machines niet en moeten ze daarom vertrouwen op andere methoden om de lagerfrequenties te bepalen. Hieronder volgt een reeks regels voor het bepalen van geschatte waarden van toonfrequenties: Ball Pass Frequency Outer Race (BPFO) Ball Pass Frequency Inner Race (BPFI) Fundamentele treinfrequentie (FTF)

De fabrikant van de koelmachine verklaarde dat het kogellager in dit geval een SKF 7318 is. De lagertabel bevestigt dat 4,9xM en 7,1xM respectievelijk de buitenste en binnenste kogeldoorlaatfrequenties zijn. Deze frequenties worden weergegeven als orders, waarbij het achtervoegsel "xM" staat voor "tijdens de rotatiesnelheid van de motoras". Kijkend naar de frequenties en de vuistregels, is het duidelijk dat dit lager 12 rolelementen heeft.

Kogellagerslijtage wordt steeds duidelijker naarmate harmonischen (gehele veelvouden) van deze baldoorlaatfrequentiepieken optreden in de trillingsspectra. Afhankelijk van de aard van het defect kunnen er ook sterke 1xM zijbanden rond de lagertonen of hun harmonischen zijn. Extreme lagerslijtage creëert een abnormaal hoge geluidsvloer in het hoge bereik tussen ongeveer 70 en 100 keer de asrotatiesnelheid (70xM tot 100xM).

Bij het evalueren van lagerslijtage met behulp van trillingsanalyse is een consistente methode voor het verzamelen en analyseren van de gegevens noodzakelijk. Breedbandtrillingsmeters kunnen lagerslijtage normaal gesproken pas in de latere stadia detecteren. Als gevolg hiervan heeft de onderhoudstechnicus weinig waarschuwing om een reparatie te plannen en riskeert hij een catastrofale storing.

Diagnostische technieken die afhankelijk zijn van hoogfrequente verschijnselen zoals schokpulsen of ultrasone energie zijn zeer effectief bij het vroegtijdig detecteren van lagerslijtage. Ze hebben echter meestal niet het vermogen om de vele machinefouten te detecteren die zich manifesteren met trillingen bij lagere frequenties.

Triaxiale smalbandspectrale analyse met behulp van relatieve acceptatiecriteria kan nauwkeurig vroegtijdig waarschuwen voor lagerdefecten. Het kan ook worden gebruikt om een breed scala aan andere machineproblemen te diagnosticeren, zoals onbalans, verkeerde uitlijning, problemen met de waaierspeling, losheid en resonantie. In dit geval wordt de derde techniek gebruikt.

De smalbandgegevens die nodig zijn voor analyse omvatten twee frequentiebereiken van triaxiale spectrale gegevens met hoge resolutie (800 lijnen), gemeten op een enkel punt op een stijf deel van het lagerhuis. De gegevens in het lage bereik zijn meestal 0 tot 10 orden van assnelheid, waarbij de fundamentele lagertonen gemakkelijk te zien zijn.

De gegevens met een hoog bereik zijn typisch 0 tot 100 orden van assnelheid, waar de harmonischen van de lagertoon en de hoogfrequente ruisvloer worden gezien. Hoewel dit misschien een overkill aan gegevens lijkt voor een enkele locatie, maken de montagemethode en de streepjescode een eenvoudige en efficiënte gegevensverzameling mogelijk. Bovendien gaat het verwerken van de gegevens op een pc snel en automatisch.

Het smalbandfoutmodel voor een lagerdefect, zoals aangeleerd in de meeste basiscursussen trillingsanalyse, omvat de volgende vier voorwaarden:

De enorme hoeveelheid smalbandgegevens die nodig zijn om lagerdefecten nauwkeurig te diagnosticeren, vereist dat alle routinematige gegevensreductie en logische functies worden bereikt door een personal computer met een deskundig systeem. Het is niet tijdbesparend voor een menselijke analist om alle routinetaken die een computer kan doen in slechts enkele seconden uit te voeren.

De eerste stap is om de spectra te normaliseren met betrekking tot de rotatiesnelheid van de as. De volgende stap is het extraheren van de amplitudes voor de belangrijkste forceringsfrequenties en andere pieken in de testgegevens. De derde stap is om het eerder beschreven foutenmodel te gebruiken om het patroon voor een lagerdefect te identificeren. De laatste stap is om de ernst van het lagerdefect te bepalen, aangezien het patroon bestaat.

De expertsysteemlogica die werd gebruikt om de fout en de ernst ervan te identificeren, is gemaakt als onderdeel van een empirisch proces waarbij de geautomatiseerde diagnose op een grote populatie machines werd vergeleken met de diagnose die een trillingsexpert zou stellen op diezelfde machines.

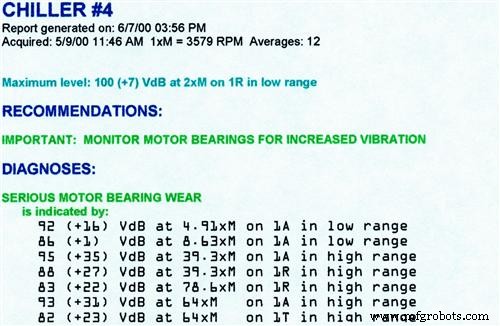

De expertlogica-regels zijn daarom een weerspiegeling van hoe een trillingsexpert de gegevens precies zou analyseren. Hierdoor kan een expertsysteem niet beter zijn dan de trillingsanalist die het creëert. Omdat alle stappen die in de vorige paragraaf zijn beschreven routinematig en repetitief zijn, kan een moderne computer snel alle vier de analysestappen in een paar seconden per machine uitvoeren. Het expertsysteem genereert vervolgens een op tekst gebaseerd rapport voor de lagerslijtage van de koelmachinemotor, zoals weergegeven in afbeelding 5. Figuur 5. Computergegenereerde diagnostische resultaten voor Chiller 4

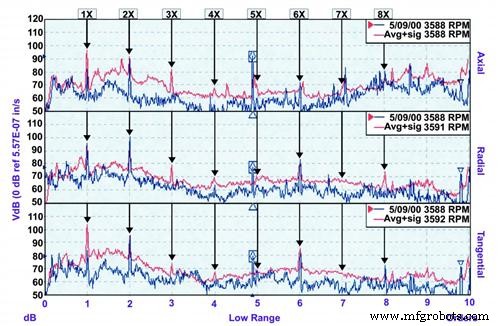

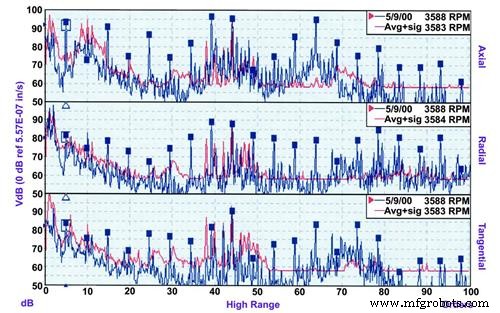

Afbeelding 6 toont de gegevens over het vrije uiteinde van de motor die op 25 maart zijn verzameld op Chiller 4. Het Avg + sigmamasker (rood) is ter vergelijking over elkaar heen gelegd. De x-as is geschaald in volgorde-eenheden waarbij de volgorde "1" de rotatiesnelheid van de motor vertegenwoordigt.

Let op de prominente niet-synchrone pieken in de axiale lage bereikgegevens bij 4,9 x M en 7,1 x M. Deze pieken komen overeen met de doorlaatfrequenties van de kogellagers voor het motorlager. In de hoogbereikspectra worden harmonische markeringen geplaatst op elke piek van de harmonische reeks met een tussenruimte van 4,9 x M.

Merk op dat de harmonische reeks sterke amplitudes heeft in alle drie de assen van het hoge bereik, terwijl ze alleen prominent aanwezig zijn in de axiale richting in het lage bereik. De hoogfrequente ruisvloer is ongeveer hetzelfde of lager dan het ene sigmamasker dat ons vertelt dat de lagerslijtage nog niet zo goed als falen is; de sterke harmonische reeks impliceert echter dat er een defect aanwezig is. Afbeelding 6. Triaxiale trillingsspectra voor het vrije uiteinde van de motor op Chiller 4. De drie spectra aan de linkerkant zijn gegevens met een laag bereik en de drie spectra op de rechterkant zijn gegevens met een hoog bereik. De gemarkeerde pieken in de gegevens met een hoog bereik vertegenwoordigen een afstand van 4,9 x M die een BPFO-harmonische reeks is.

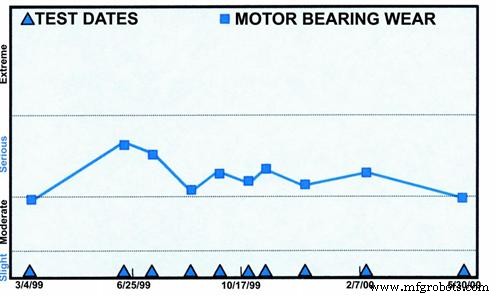

Er bestaat weinig twijfel over het bestaan van een lagerfout. De machinisten kunnen deze toestand herkennen aan geluid en aanraking. Een belangrijkere vraag is:hoeveel resterende levensduur heeft dit lager? De slimme trillingsanalist komt pas tot een conclusie als zich een trend heeft ontwikkeld en er meerdere datasets beschikbaar zijn. Voor elke diagnose berekent het expertsysteem een ernstscore op basis van drie dingen.

Een trend van de ernstscore is een goede indicator voor de gezondheid van de machine. Voor elke sjabloon voor diagnostische regels wordt de ernstscore toegewezen aan een ernstschaal die licht, matig, ernstig en extreem omvat.

Het algoritme voor het bepalen van de ernst is voor elke diagnose empirisch afgeleid op basis van een groot aantal testresultaten die handmatig zijn geanalyseerd door trillingsexperts. Als de indicaties (lagertonen, harmonischen, zijbanden en ruisvloer) van lagerslijtage in de loop van de tijd toenemen, zal het expertsysteem dit feit herkennen en zal de ernst van de lagerslijtagediagnose toenemen. In de trendgrafiek (Figuur 7) is de ernst van de slijtage van de motorlagers afgevlakt tot een lage ernst. Figuur 7. Trendplot expertsysteem voor Chiller 4

De levensduur van het lager is grotendeels een functie van de kracht op het lager en de toestand lijkt het afgelopen jaar niet te verslechteren. Trillingsanalyse levert kwantificeerbaar bewijs van de staat van de lagers en stelt de eigenaar in staat de staat van zijn machines te kennen. Naarmate het defect verergert, zal het patroon van lagerslijtagedefecten prominenter worden. Het expertsysteem zal reageren door een hogere ernst toe te kennen aan de diagnose.

De eigenaar van de koelmachine had een servicemonteur van de fabrikant van de koelmachine ingeschakeld om trillingen te meten. Met behulp van een algemene trillingsmeter vertelde de technicus de eigenaar dat er geen probleem was met het lager. De fabrikant van de koelmachine specificeert een algemene maximale trillingslimiet van 0,25 inch/seconde (piek). In dit geval is het totale niveau waarschijnlijk lager dan de limiet. Dit benadrukt een van de problemen bij het gebruik van breedbandmetingen voor voorspellend onderhoud.

De breedbandmetingen misten de indicaties van lagerslijtage volledig omdat breedbandmeting vooral gevoelig is voor de hoogste piek in het spectrum. Het ziet de BPFO-harmonische reeks niet.

Conclusie

Wanneer de ernst tot het extreme niveau toeneemt en een lagervervanging wordt besteld, moet het lager worden bewaard en opengesneden voor inspectie. Mogelijk wordt deze anamnese dan als compleet beschouwd.

Over Azima DLI

Problemen met antifrictielagers

=# rollen x assnelheid x 0,4

=aantal rollen x assnelheid x 0,6

=snelheid x 0,4 Veelgebruikte diagnostische strategieën

Trillingsanalyse (mens versus computer)

Handmatige beoordeling van de spectrale gegevens

Prognostiek

Om van deze machine te leren en een maximale levensduur van het lager te verkrijgen, moet de facilitair ingenieur deze machine nauwlettend in de gaten houden en de gegevens vergelijken met het gemiddelde plus één standaarddeviatie voor dit model koelmachine. De score voor de ernst van het expertsysteem is een uitstekende manier om de gezondheid van de lagers consistent te bepalen, omdat het altijd dezelfde logica toepast en een aantal kenmerken in de gegevens bekijkt.

Azima DLI is een leider en vooraanstaande leverancier van voorspellende diensten voor het bewaken en analyseren van machinecondities die aansluiten bij de hoge eisen van klanten op het gebied van betrouwbaarheid, beschikbaarheid en uptime. De WATCHMAN Reliability Services van Azima DLI maken gebruik van flexibele implementatiemodellen, bewezen diagnostische software en ongeëvenaarde analytische expertise om duurzame, schaalbare en kosteneffectieve, op conditie gebaseerde onderhoudsprogramma's te leveren. De gebundelde oplossingen van het bedrijf stellen klanten in staat om uitgebreide, beproefde programma's te kiezen die de beschikbaarheid van activa garanderen en de productiviteit maximaliseren. Het hoofdkantoor van Azima DLI is gevestigd in Woburn, Massachusetts, met kantoren in de VS en internationale vertegenwoordiging in Azië-Pacific, Midden-Amerika, Europa en Zuid-Amerika. Ga voor meer informatie naar www.azimadli.com.

Onderhoud en reparatie van apparatuur

- Casestudy voor conditiebewaking voor grote elektrische motoren

- Trillingsanalyse onthult problemen met motorbevestiging

- Root cause analysis:rooting for betrouwbaarheid

- Een lager verwijderen voor reparatie

- PPL Montana vertrouwt op leverancier voor onderhoudstraining

- Samenwerken voor continue verbetering

- Waarom is trillingsanalyse essentieel voor uw bedrijf?

- Preventieve onderhoudssoftware gebruiken voor productie

- Het belang van olieanalyse voor commerciële vrachtwagens

- Voordelen van vloeistofanalyse voor uw apparatuur

- Gids voor het gebruik van zwaar materieel voor sloop en afbraak