casestudy voor voorspellend onderhoud

De casestudy's in dit artikel zijn feitelijke gegevens die door de auteur zijn geanalyseerd. De case study van voorspellend onderhoud die trillingsanalyse vertegenwoordigt, zal voorbeelden en vergelijkingen geven van lagerfouten, ongebalanceerde omstandigheden en impacttesten voor natuurlijke frequenties.

Elk voorbeeld wordt weergegeven als een spectrum en, in sommige gevallen, als een tijdgolfvorm die het bewijs zal leveren van een fout die aanwezig is in het specifieke gegevenssegment.

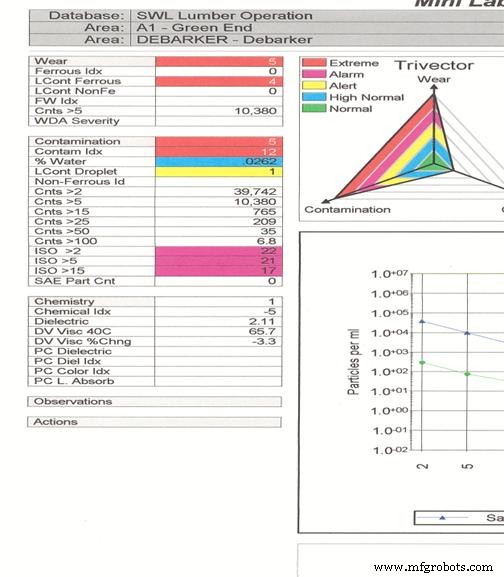

Er worden ook olierapporten gepresenteerd om afdoende bewijs te leveren van een vuile olietoestand, waarbij het doel ISO-reinheidsniveau als referentie wordt geïdentificeerd.

Oliereinheid is van cruciaal belang bij het elimineren van voortijdige uitval van componenten en het verlengen van de levensduur van de apparatuur. Het stelt onderhoudsafdelingen in staat om te werken aan het verhogen van de uptime en machinebeschikbaarheid.

Infraroodthermografie wordt weergegeven door thermische beelden van apparatuurcomponenten met temperatuurschommelingen. Zelfs kleine temperatuurschommelingen kunnen wijzen op een mogelijk probleem in een machineonderdeel. Geschoold personeel dat in staat is om thermische beelden te interpreteren, is een waardevol goed in de arena voor betrouwbaarheidsonderhoud.

Elektromotoren zijn essentieel voor de activiteiten van een industriële productiefaciliteit. Er zijn in de eerste plaats twee mogelijke faalwijzen die van invloed zijn op elektromotoren, lageruitval of defecte elektrische wikkeling. Elk type storingsmodus kan worden gedetecteerd en voorspeld, waardoor onderhoud kan worden gepland en gepland voor het verwijderen van de motor om ongewenste uitvaltijd te voorkomen.

Doorslag van de isolatie van elektrische wikkelingen kan worden gedetecteerd door middel van motorstroomanalyse, waardoor voorspellend onderhoudspersoneel de voortijdige uitval van een mogelijk probleem kan voorspellen.

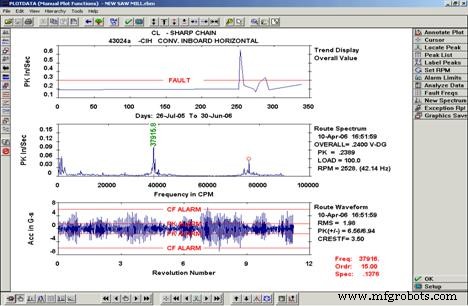

Trillingsgegevens (Gear Mesh) Casestudy

Alle tandwielsets creëren een frequentiecomponent die gear mesh wordt genoemd. De fundamentele tandwielmaasfrequentie is gelijk aan het aantal tandwieltanden maal de loopsnelheid van de as. Bovendien creëren alle versnellingssets een reeks zijbanden of modulaties die zichtbaar zijn aan beide zijden van de primaire gear-mesh-frequentie.

De gegevens die in Afbeelding 1 hieronder worden getoond, vertegenwoordigen een gegevensblok dat is verzameld op een planetaire versnellingsbak in een dimensionale houtbewerking. De frequentie van belang is zichtbaar bij 37.915,8 cycli per minuut (CPM) met een harmonische van die frequentie weer zichtbaar bij 75.831,6 CPM. De zijbanden zijn duidelijk zichtbaar aan weerszijden van de betreffende frequentie. De diagnose van dit probleem was enigszins moeilijk te diagnosticeren vanwege de medeplichtigheid van de configuratie van de tandwielkast. Deze specifieke eenheid was een planetaire tandwielset, wat betekent dat de ingaande as (zonnewiel) drie tandwielen heeft die rond het zonnewiel draaien of draaien, die op hun beurt ingrijpen in het buitenste ringwiel.

Met al het in elkaar grijpen van tandwielen in de versnellingsbak, kan het moeilijk zijn om de schakelfrequenties te identificeren. In figuur 1 werden de frequenties geïdentificeerd en afgestemd op de frequenties in het spectrum. Let op de impact in de tijdgolfvorm onderaan het voorbeeld. Dit is een goede indicatie van in elkaar grijpende tanden met defecten aan de tanden.

Dit type putjes en spatten op de tandwieltanden wordt veroorzaakt door vervuiling in de olie in de unit. De druk tussen de tanden wanneer ze in elkaar grijpen, kan 300.000 pond per vierkante inch (psi) bereiken. Zand en vuil zijn veel harder dan metaal; wanneer ze tussen de tanden van de tandwielen worden gedrukt, veroorzaken ze inkepingen in de tanden, wat leidt tot spatten en putjes. Nadat het probleem was gediagnosticeerd, werd een rapport gegenereerd en werd het apparaat buiten dienst gesteld. Het werd naar een reparatiewerkplaats gestuurd en na demontage bleek dat alle drie de planetaire tandwielkasten zichtbare defecten aan de tanden hadden.

Figuur 1. Gegevens van uitrustingsgaas

Dit is slechts één voorbeeld van de voordelen van voorspellende onderhoudstechnologieën, in dit geval trillingsanalyse. Als dit probleem niet door trillingsanalyse was ontdekt, zou het zijn doorgegaan tot het punt van catastrofale mislukking. Wanneer er defecten ontstaan, blijven de tandwieltanden het metalen oppervlak wegslijpen, waardoor er metaal in de versnellingsbak komt en een domino-effect ontstaat.

Dit probleem had ook met olie-analyse kunnen worden gedetecteerd. Door een oliemonster te nemen, had men door analyse de slijtagemetalen in de versnellingsbak kunnen detecteren.

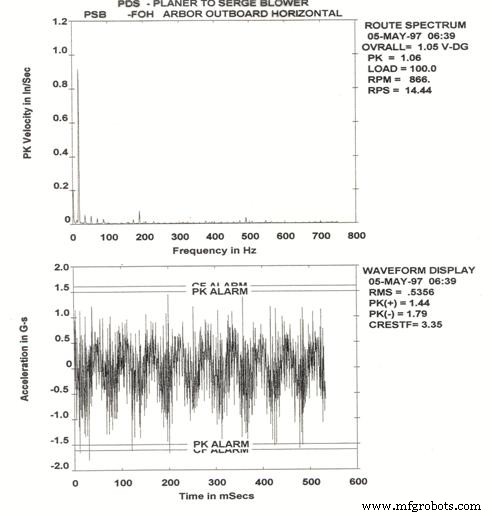

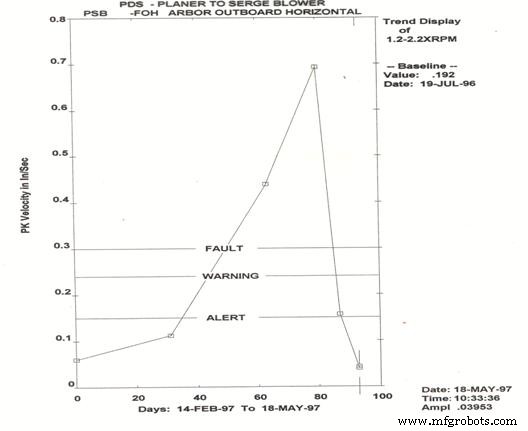

Correctieve, voorspellende onderhoudsprocedures kunnen de zekerheid van een catastrofale storing verminderen. Figuur 2 toont de trillingsgegevens van een blazer die moet worden gebalanceerd. Figuur 3 toont de vermindering van trillingen nadat de balanceerklus was voltooid. Dit is nog maar een voorbeeld van hoe voorspellend onderhoud de toestand van een machine kan veranderen.

Let in figuur 2 op de hoge amplitude bij 1X draaisnelheid van de blazer. Dit is een indicatie van onbalans in het roterende element van de blazer.

Figuur 2. Trillingsgegevens van een ventilator

Na voltooiing van de balanceertaak die wordt getoond in figuur 3, was er een drastische verandering in amplitude. De vermindering van trillingen verlengt de levensduur van de apparatuur en maakt een probleemloze werking mogelijk.

Figuur 3. Trillingstrendgegevens

Let op de trendgegevens in Afbeelding 3. Nadat de ventilatortrillingen in evenwicht waren gebracht, daalde de amplitude ruim onder de alarmniveaus die voor de machine waren ingesteld.

De diagnose van het probleem is nog maar het begin in het proces van voorspellend onderhoud. Als het probleem eenmaal is ontdekt, is het de bedoeling dat het probleem zich binnen een paar maanden of zelfs een paar jaar niet meer herhaalt. Een van de doelen van een goede analist zou niet alleen moeten zijn om faalwijzen te detecteren, maar ook om de oorzaak van het probleem te vinden en te voorkomen dat het opnieuw gebeurt.

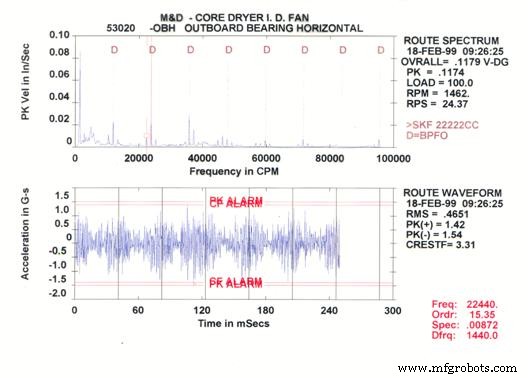

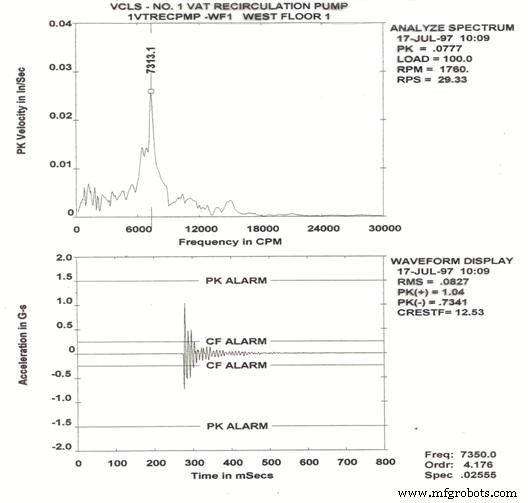

Figuren 1-3 onderzochten problemen met het ingrijpen van tandwielen en de bijbehorende gegevens, evenals een onbalans in een ventilator. Afbeelding 4 geeft een lagerprobleem weer met een defect aan de buitenring. Let op de zijbanden rond de buitenste racefoutfrequentie? Dit wordt veroorzaakt door modulatie in de tijdgolfvorm. Als je naar de tijdgolfvorm onder het spectrum kijkt, kun je de amplitudemodulatie zien die aanwezig is.

Over het algemeen vertegenwoordigt dit type modulatie de werkfrequentie van het roterende element van de machine in kwestie.

Figuur 4. Trillingsgegevens van een slecht lager

Andere informatie die aanwezig is op de gepresenteerde gegevens is het lagertype SKF 22222CC. Deze informatie wordt in de software ingevoerd zodat de software de foutfrequenties binnen het spectrum kan labelen. De software heeft een database waarin meer dan 10.000 lagerfoutfrequenties zijn berekend. Dit helpt om kostbare tijd te besparen en maakt het werk van de analist veel gemakkelijker.

Trillingsanalyse kan een krachtig diagnostisch hulpmiddel zijn. Het identificeren van lagerstoringen, tandwielproblemen en onbalans en verkeerde uitlijning zijn niet de enige positieve punten die deze technologie biedt. Het bepalen van bedrijfsparameters zoals potentiële resonantiecondities levert grote voordelen op bij het ontwerpen en bepalen van bedrijfssnelheden.

De druk om te blijven versnellen of de bedrijfsomstandigheden te veranderen, zal alleen maar toenemen met de zeer concurrerende productiefaciliteiten waarin we dagelijks werken. Het probleem met veranderende snelheden van een roterende machine is dat we ons op een gegeven moment in de natuurlijke frequenties van de constructie of het roterende element wagen. Wanneer de werksnelheid van de roterende machine en de natuurlijke frequentie te dicht bij elkaar komen, wordt een toestand die resonantie wordt genoemd, opgewekt. Dit zal de amplitude van de machine met maar liefst 20 keer vergroten en kan ervoor zorgen dat deze zichzelf uit elkaar schudt. Om de frequenties te bepalen die moeten worden vermeden bij het aanpassen of ontwerpen van een machine, moet een test, zoals een impacttest, worden uitgevoerd. In figuur 5 wordt een voorbeeld gegeven van de resultaten van een impacttest.

Figuur 5. Gegevens die de natuurlijke frequentie van een structuur identificeren

De gegevens in figuur 5 vertegenwoordigen een geldige impacttest. Als u een roterende machine probeert te bedienen binnen 20 procent van 7.313,1 CPM, leidt dit tot slechte bedrijfsomstandigheden en een onbetrouwbare machine gedurende de levensduur van de machine.

Casestudy infrarood thermografie

Infraroodthermografie is om voor de hand liggende redenen een populaire technologie voor voorspellend onderhoud. Het is gemakkelijk om te zien waar het probleem zit, en gedetecteerde problemen zijn iets gemakkelijker te diagnosticeren voor de technicus. Nationale training en certificering wordt nog steeds sterk aanbevolen om bekwaam te worden in het analyseren van thermografiegegevens. Het is erg belangrijk om rekening te houden met de omgevingstemperatuur bij het analyseren en trenden van verzamelde gegevens.

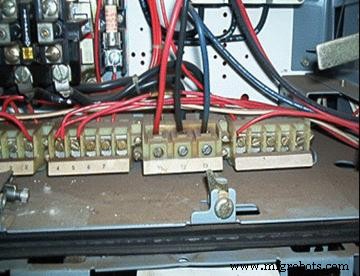

De gegevens in afbeelding 6 vertegenwoordigen een motorbesturingsstarter met een losse aansluiting op de "B"-aansluitkabel.

Afbeelding 6. Infraroodgegevens van motorstarter, gemaakt door de auteur

De temperatuur in de rechthoek op het infraroodbeeld dat de "B"-terminal identificeert, heeft een maximale temperatuur van 172,8 graden Fahrenheit. Wanneer verbindingen losraken, genereren ze overmatige hitte. Wanneer deze toestand zich voordoet, zal de draad in tweeën branden, waardoor de aangestuurde motor eenfasig wordt. Deze toestand zorgt ervoor dat de elektromotor voortijdig uitvalt.

Figuur 7. Afbeelding van probleemgebied

Figuur 7 is een controlefoto die is genomen om de elektrotechnicus te helpen bij het identificeren van het probleemgebied. Onderdeel van het proces van voorspellend onderhoud is het ontwikkelen van een rapport dat het werk van de reparateur zo gemakkelijk mogelijk maakt. De technici die het probleem diagnosticeren, zijn over het algemeen niet degenen die de reparaties uitvoeren.

De toepassingen voor infraroodthermografie worden nog steeds ontdekt en gebruikt bij elke nieuwe case study van voorspellend onderhoud. De voordelen van infrarood als PdM-tool zijn vanuit financieel oogpunt verreweg het voordeligst voor productiefaciliteiten over de hele wereld. Afbeelding 6 is een voorbeeld van een laagspanningstoepassing. Infrarood kent geen grenzen als het gaat om het detecteren van minieme veranderingen in temperatuur.

Afbeelding 8 geeft gegevens weer die zijn genomen op een hoogspanningslijn. Een storing in deze applicatie zou de hele fabriek stilleggen, wat miljoenen dollars zou kosten. Gelukkig werd het opgemerkt door een infraroodtechnicus op een geplande maandelijkse inspectieroute.

Afbeelding 8. Infraroodgegevens van een losse verbinding

De temperatuur op de lijnaansluiting werd geregistreerd op 160,2 graden Fahrenheit, meer dan twee keer de omgevingstemperatuur.

Zoals u kunt zien in de case study van voorspellend onderhoud van geanalyseerde gegevens, is infraroodthermografie een effectief hulpmiddel voor het voorspellen en voorkomen van voortijdig falen. Wanneer optimaal benut en gecombineerd met andere PdM-technologieën, is infraroodthermografie een zeer nuttige technologie voor het conditionele onderhoudsproces.

Olie-analyse

In Afbeelding 9 hieronder, het ISO-verontreinigingsniveau is 22/21/17. Dit overtreft ver de standaard die is ingesteld voor alle bedieningsapparatuur in de meeste industriële toepassingen.

Voor elke numerieke toename van het ISO-verontreinigingsniveau verdubbelt de hoeveelheid verontreinigingen in de olie. Als de standaard een 14/14/11 is, dan is de toename van verontreinigingen in de olie voor een 22/21/17 64 keer vuiler dan de standaard.

Olieanalyse is een betrouwbaar hulpmiddel voor voorspellend onderhoud en is zeer effectief in het detecteren van verontreinigingen in olie die het gevolg zijn van binnengedrongen vuil of inwendig slijtageafval dat wordt gegenereerd door degradatie en slijtage van de machine. Een toename van het verontreinigingsniveau versnelt het slijtageproces van alle componenten in industriële machinetoepassingen.

Verontreinigingen in oliën kunnen worden voorkomen. Een goede filtratie aan de retourzijde van hydraulische aggregaten helpt bij het verwijderen van vuil en andere binnengedrongen deeltjes. Gewoonlijk is filtratie van 3 micron met een verhouding van 200 bèta de standaardset voor de meeste machines.

Het elimineren van lekken en ervoor zorgen dat schone olie wordt gebruikt om olie bij te vullen die mogelijk moet worden vervangen, is een andere best practice die kan helpen de olie schoon te houden.

Figuur 9. Olie-analysegegevens

Casestudy motorstroomanalyse

Motorstroomanalyse is een andere PdM-tool die grote voordelen heeft opgeleverd voor productieprocessen over de hele wereld. Door vroegtijdige isolatiedefecten in de wikkelingen van elektromotoren te voorspellen, kunnen technici elektrische problemen diagnosticeren voordat ze catastrofaal falen.

Als u motorstroomanalyse combineert met infrarood- of trillingsanalyse, kunt u zowel elektrische als mechanische storingen van elektromotoren detecteren, waardoor het risico op ongeplande stilstand drastisch wordt verminderd. Door een analyse van de oorzaak van storingen in te voeren, kan men vervolgens de betrouwbaarheid van een machine in een fabrieksproces verhogen.

In Afbeelding 9 vertegenwoordigen de verstrekte gegevens een ventilatormotor voor de recirculatie van de luchtbevochtiger waarop de analist maandelijkse routinegegevensanalyse had uitgevoerd.

Testnaam

AC-standaard

Motornaam

1677

Asset-ID

N.v.t.

Circuit-ID

N.v.t.

Motorische conditie

Goed

Testdatum

07/09/2005

27/07/2006

Testtijd

10:23:15 uur

07/09/2005

Frequentie

1200

1200

Mohm Ph 1 tot Gnd

Oplaadtijd

30

30

Spanning

500

500

Motortemperatuur

32

32

Gemeten Mohm

1700.0

303.0

Gecorrigeerde Mohm

980.0

174.0

pF Ph 1 tot Gnd

16250

16500

ohm Ph 1 tot 2

0,86900

0.88250

ohm Ph 1 tot 3

0,87000

0.88250

ohm Ph 2 tot 3

0,80650

0,80450

mH Ph 1 tot 2

22.940

23.110

mH Ph 1 tot 3

21.450

23.730

mH Ph 2 tot 3

21.740

21.950

Gem. Inductie

22.043

22.930

% Res. Onbalans

4,95

6.07

% Ind. onbalans

4.07

4.27

$ Stroomverlies

21,85

26,84

Testlocatie

T-afleidingen

T-afleidingen

MCE #

030535

030535

Gebruiker

Opmerkingen

Nee

Nee

Figuur 10. Gegevens genomen door de auteur

De hierboven verstrekte gegevens tonen een vergelijking van twee metingen; de ene is de basislijn genomen op 7 september 2005 en de andere genomen op 27 juli 2006, wat aangeeft dat er een storing in de isolatie begint plaats te vinden. Let op de toename van het percentage weerstandsonbalans. Dit is een reden tot alarm en er moeten maatregelen worden genomen om de motor uit bedrijf te nemen en op te sturen om te worden gerepareerd. Dit is slechts een van de voorbeelden van de voordelen van motorstroomanalyse in de PdM-arena.

Een andere bijdrage, zoals trillingsanalyse, is de mogelijkheid om afwijkingen in de luchtspleet te detecteren. Als dit niet wordt aangevinkt, kunnen problemen met de luchtspleet tussen de rotor en de stator de rotor en de stator schuren, wat kan leiden tot catastrofale motorstoringen. Dit kan zelfs gebeuren als alle andere indicaties aantonen dat er een gezonde rotor en stator bestaat. Luchtspleet als foutzone beschrijft de meetbare afstand tussen de rotor en de stator in de motor.

De voordelen van voorspellende technologieën komen duidelijk naar voren in elk voorbeeld van gegevens in dit artikel. Het maakt niet uit of een onderhoudsafdeling begint met trillingsanalyse, infraroodthermografie, olieanalyse of motorstroomanalyse. Elk levert financiële voordelen op als het wordt geïmplementeerd met inzet en goed opgeleid personeel.

De verstrekte gegevens illustreren hoe trillingsanalyse defecten in het ingrijpen van tandwielen in krachtoverbrengingseenheden, lagerdefecten in roterende apparatuur, onbalansomstandigheden in ventilatoren en de detectie van natuurlijke frequenties van constructies die roterende apparatuur ondersteunen, kan detecteren. Elk probleem dat wordt vertegenwoordigd en gediagnosticeerd, heeft bewezen duizenden dollars te besparen op reparatiekosten en uitvaltijd.

De gegevens die door thermische beeldvorming worden geleverd, laten zien hoe minieme veranderingen in temperatuur kunnen worden gedetecteerd, waardoor de analist een probleem kan voorkomen dat zou leiden tot eminente mislukking.

Uit verstrekte olie-analysegegevens is gebleken dat verontreinigingen in olie worden geïdentificeerd die ervoor kunnen zorgen dat onderdelen voortijdig verslijten en de levensduur van de apparatuur verkorten. Door slijtagedeeltjes in machineolie te identificeren, kunnen lagerproblemen en tandwielproblemen worden opgespoord die anders onopgemerkt zouden blijven.

Motorstroomanalyse biedt de analist de mogelijkheid om isolatieproblemen te diagnosticeren en storingen te voorspellen die niet kunnen worden gedetecteerd met andere voorspellende apparatuur.

Als een onderhoudsafdeling het zich kan veroorloven om twee of meer van deze technologieën in te zetten, gaat de procesbetrouwbaarheid drastisch omhoog. Overlappende gegevensanalyse door het combineren van deze technologieën zal helpen bij het opzetten van een effectief voorspellend onderhoudsprogramma.

Gary Fore, CMRP

I &E Reliability Specialist

Eagle Rock Energy

Over de auteur:

Gary Fore, CMRP, is een I&E betrouwbaarheidsspecialist bij Eagle Rock Energy. Hij heeft 22 jaar in de energie- en bouwproductenindustrie gewerkt, gespecialiseerd in betrouwbaarheidstechniek met een sterke nadruk op conditiebewaking. Hij heeft een Bachelor of Science in werktuigbouwkunde en een Associates of Applied Science in elektromechanische technologie. Zijn certificeringen zijn onder meer:Certified Maintenance and Reliability Professional (via de Society for Maintenance and Reliability Professionals), Categorie III-trillingsanalist (Vibration Institute), Level II infraroodthermograaf, Certified Lubrication Specialist en Level I Machine Lubricant Analyst (International Council for Machinery Lubrication). ).

Onderhoud en reparatie van apparatuur

- De realtime waarde van voorspellend onderhoud

- Verschil tussen preventief versus voorspellend onderhoud

- De voordelen van voorspellend onderhoud begrijpen

- Voorspellend onderhoud uitgelegd

- Succes van programma's voor voorspellend onderhoud meten

- Vragen over voorspellend onderhoud beantwoord

- Machine learning in voorspellend onderhoud

- Zorgen voor succesvol voorspellend onderhoud | Senseye

- Beste praktijken voor voorspellend onderhoud | Senseye

- IoT voor voorspellend onderhoud

- Wat is voorspellend onderhoud?