CBM-tools gebruiken om apparatuurstoringen te voorkomen

Een van de cruciale rollen van een betrouwbaarheidsingenieur is het ontwikkelen en onderhouden van een langdurig en effectief programma voor voorspellend en preventief onderhoud. De belangrijkste verwachtingen van dit soort programma's zijn dat een bedrijf ongeplande uitvaltijd kan verminderen, de productie kan verhogen en de algehele betrouwbaarheid van de apparatuur kan verbeteren. Het is essentieel om te begrijpen hoe de apparatuur in een faciliteit presteert en om storingen te kunnen voorspellen en voorkomen voordat ze zich voordoen. De resultaten van de combinatie van deze technologieën zullen de betrouwbaarheidsingenieur nog meer vertrouwen geven bij het communiceren met het management wanneer een asset een dreigende storing nadert.

Dit artikel geeft een overzicht van het gebruik van olie, trillingen en thermografische analyse in combinatie met elkaar om storingen aan apparatuur te voorkomen. Dit type benadering, ook wel de "twee van de drie technologieregel" genoemd, geeft de betrouwbaarheidsingenieur een vertrouwen van 95 procent of meer wanneer hij vraagt om een asset uit productie te nemen om het nodige onderhoud uit te voeren. Dit artikel geeft ook enkele praktijkvoorbeelden van hoe twee technologieën in combinatie met elkaar kunnen leiden tot een juiste diagnose van apparatuur. Deze regel van "twee van de drie" wordt het "Bomb Report" van de betrouwbaarheidstechniek genoemd. Dit is een rapport van de groep voor betrouwbaarheidsengineering waarin wordt uitgelegd wat er gebeurt als twee van de drie technologieën dezelfde soorten anomalieën rapporteren die onderling correleren. Dit rapport wordt gebruikt om aan het management te presenteren wanneer een asset uit dienst moet worden genomen voor onderhoud.

Terugbetalingstechnologieën en hoe deze zich tot elkaar verhouden

Er zijn over het algemeen drie geaccepteerde technologieën die worden beschouwd als de belangrijkste "terugverdien"-technologieën. Ze zijn als volgt:

- Olieanalyse

- Trillingsanalyse

- Infrarood thermografie

Deze technologieën zijn essentieel voor een betrouwbaarheidsingenieur om een nauwkeurige "conditiebeoordeling" te behouden. Een uitgebreid en goed ontworpen conditiebewakingsprogramma zal verschillende aspecten van bestaande technologieën omvatten om de prestaties van de apparatuur te verbeteren, het aantal apparatuurstoringen en het risico op uitval van apparatuur te verminderen.

Terugbetalingstechnologieën en de problemen die ze detecteren

Trillingsanalyse: Deze technologie kijkt naar het roteren door middel van verschillende golfvormtrends en patroonherkenning. De soorten fouten die u zoekt in trillingsspectra om te correleren met verschillende technologieën zijn als volgt:

- Verkeerde uitlijning van lagers (ventilator, pomp of motor)

- Koppeling vastgelopen of defect

- Onbalans (ventilator of motor)

- Resonanties (riemfrequentie, uitlijning van schijf en riemschijf)

- Smering

- Elektrisch

- Structureel

- Riemen

- Tandwielen

Olie-analyse: Hierbij wordt gekeken naar vloeistofeigenschappen, verontreinigingen en verschillende soorten slijtageresten om de gezondheid van de machine te bepalen. Elk aspect van olieanalyse kan helpen bij het correleren van machineproblemen, ruim vóór enige andere technologie. Olieanalyse is vergelijkbaar met een bloedtest op de menselijke machine. Er is al vaak gezegd dat meer dan 70 procent van de storingen verband houden met smeermiddelen. Een van de voordelen is dat het problemen in zowel de vloeistof als in de machine detecteert. Het kan sommige defecten ook eerder detecteren dan andere technologieën. Het wordt vaak de "eerste verdedigingslinie" genoemd als het gaat om voorspellende technologieën. De oliemonsterrapporten zullen de volgende items definiëren:

- De aanwezigheid van vreemde vloeistoffen of destructieve oppervlakteverontreinigingen

- De algehele vloeibare fysische en chemische toestand

- Aanwezigheid van machineslijtagematerialen, hoeveel en van welk type en morfologie

Infrarood thermografie: Thermografie detecteert warmtepatronen en meet temperaturen van elektrische en mechanische componenten. Thermografie kan een temperatuurverschil, 'hot spot', detecteren als gevolg van elektrische weerstand of overmatige wrijving. Thermografie kan in een aantal toepassingen worden gebruikt om problemen met vocht, dikte, hechting, capaciteit en wrijving te begrijpen. Thermografie kan ook problemen detecteren via warmteverlies van mechanische apparatuur. De meeste thermografie met infraroodbeeldvorming is kwalitatief.

De soorten anomalieën waarnaar u zoekt bij het correleren van gegevens met andere technologieën zijn de volgende:

- Motoren

- Lagers

- Koppelingen

- Riemen en schoven

- Condenspotten

- Warmtewisselaars

- Elektrisch (meest voorkomende toepassing van thermografie)

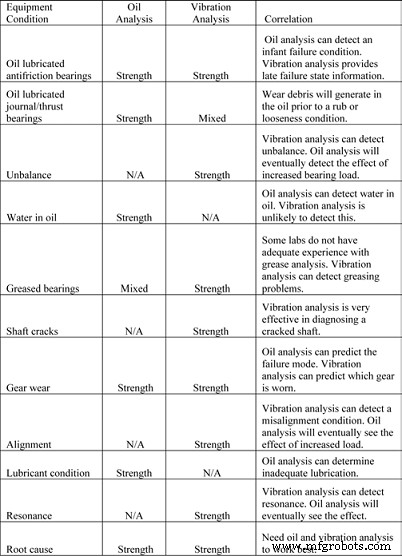

Sterke en zwakke punten van trillingsanalyse in combinatie met olieanalyse

Technologie

Correlatieve methode

Indicatie

Bij gebruik

Trilling

Tijdreeks

Ophoping van slijtagedeeltjes

gaat in

in de meeste gevallen vooraf aan significante

toename van trillingen

Routinematig (maandelijks)

Thermische analyse

Samenvallende tijd

Met grote slijtage

deeltjesproductie

(bijna einde levensduur

); treedt op als de

lagers falen

Wanneer

degradatie wordt vermoed

Geavanceerde

filtratie/vuil

analyse

Tijd

volgorde/

samenvallend

Grote lagerschade

is opgetreden wanneer

aanzienlijke hoeveelheden

materiaal in de

smeersysteem

filters verschijnen.

Routinematig bij elk filter

schoonmaken of vervangen

Correlatie van smeermiddelslijtage en slijtagedeeltjesanalyse met trillingen en thermografie

Het bomrapport

Het bomrapport is uit noodzaak ontwikkeld als een manier om het management de ernst te laten begrijpen van wat het betrouwbaarheidsprogramma hen probeerde te vertellen. Als er zoveel geld is geïnvesteerd in technologieën, training, extra mankracht, enz., moet u een manier bieden om uw successen te volgen en te presenteren om elk betrouwbaarheidsprogramma te ondersteunen.

Het bomrapport is in wezen een samenvatting van het activum in kwestie. Het heeft de volgende kenmerken:

- Locatie van het item

- De datum van de bevestigde aanwezigheid van een probleem

- Het probleem met het item

- Welke stappen zijn nodig om het probleem aan te pakken en op te lossen

- Zorg voor haalbare opties voor een oplossing op korte en lange termijn, afhankelijk van operationele problemen

- Alle werkorders die zijn uitgegeven om het probleem aan te pakken

- Welke voorspellende/preventieve technologieën zijn gebruikt om dit probleem te vinden. Dit houdt de technologieën in de voorhoede van de hoofden van managers. Dit helpt bij het bouwen van die brug tussen onderhoud en productie.

- Alle betrouwbaarheidsrapportgegevens ter ondersteuning van uw vondst. Dit is misschien niet belangrijk voor de leider, maar ingenieurs en andere technische personen zullen dit rapport ook zien. Dit is afhankelijk van de organisatiestructuur.

Deze eenvoudige naam voor het rapport heeft een grote connotatie wanneer het wordt uitgesproken in een operationele vergadering. Als ik dit rapport als een bomrapport presenteer, hebben managers de neiging om te luisteren. Ik heb die "moeilijk te krijgen" 10 tot 12 seconden aandacht van het management om echt duidelijk te maken dat we een probleem hebben op de vloer en dat we snel moeten reageren om een ramp te voorkomen.

Zo vaak zullen RE's bellen met slechts één slecht olierapport in hun handen en beseffen dat ze hebben opgeroepen om iets te doen aan een machine die nog vele maanden, zo niet jaren, te leven heeft. Ze doen een beroep op een lager omdat ze mogelijk een lichte piek in lood, tin of aluminium hebben gezien. Ze hadden een versnellingsbak kunnen bellen toen ze een lichte toename van ijzer zagen. Zonder het voordeel van twee of zelfs drie technologieën die u hetzelfde vertellen, heeft u echt niet de 95 procent of meer vertrouwen om echt eerlijk om productie te vragen om een activum uit service te halen voor onderhoud.

Bellen op machines is een riskante aangelegenheid. Het oude cliché luidt dat een miljoen "at-a-boys" en één misstap je jaren persoonlijke geloofwaardigheid zullen kosten. Zonder het voordeel te hebben dat meerdere technologieën tot dezelfde conclusies komen, loopt u het risico niet alleen uw geloofwaardigheid te verliezen, maar ook uw baan!

Een betrouwbaarheidsingenieur moet worden opgeleid in verschillende technologieën om de voordelen en beperkingen die elk met zich meebrengt te begrijpen en te waarderen. Olie- en trillingsanalyse zijn uitstekend in combinatie met elkaar, en trillingsanalyse en thermografie zijn goede complementen. Het hangt af van de situatie die zich voordoet om te weten welke technologieën u moet gebruiken om u de antwoorden te geven die u nodig heeft en op de meest overtuigende manier mogelijk.

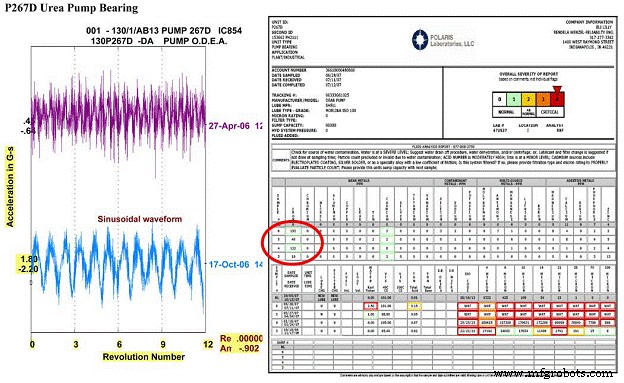

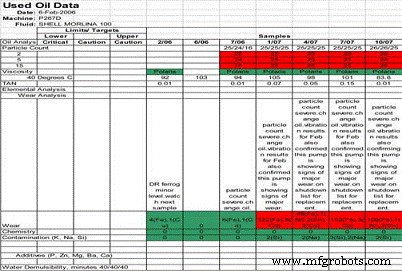

Voorbeeld van correlatie tussen technologieën

Vuistregel 'twee van de drie' technologie

Er zijn een paar vuistregels die ik hanteer bij het holistisch bekijken van mijn conditiebewakingsprogramma. Door deze paar eenvoudige denkpatronen te volgen, heeft een betrouwbaarheidsingenieur het beste arsenaal tot zijn of haar beschikking om elk probleem met de apparatuur op te lossen.

- Er moet ten minste één technologie worden gebruikt op elk belangrijk apparaat (700 worden momenteel gecontroleerd)

- Als een afwijking wordt waargenomen, gebruik dan een andere technologie om de aanwezigheid ervan te bevestigen

- Twee technologieën bevestigen een productieprobleem

- Correctieve werkorders uitgeven en opvolgen

- Trend- en volgresultaten om de huidige PM-praktijken te bevestigen, pakken specifieke apparatuurproblemen aan (MTTR, MTBF, statistische analyse tussen soortgelijke apparatuursets)

- Geen twee machines zijn hetzelfde en ze kunnen niet hetzelfde worden behandeld!

- Successen registreren om businesscases te creëren voor het upgraden en toevoegen van nieuwe technologie (EVA, kosten-batenanalyse, terugverdientijd, NPV, samenvatting)

Conclusie

Het correleren van meer dan één technologie heeft enorme voordelen omdat het in staat is om problemen nauwkeurig te diagnosticeren en op te lossen voordat het productie-uitval wordt. Een betrouwbaarheidsingenieur beschikt over veel tools in de branche om dit soort apparatuurproblemen te voorspellen en te voorkomen, en ook om herhaling te voorkomen. Als een paar eenvoudige stappen worden gevolgd, zoals de vuistregel voor "twee van de drie" technologie die hier wordt gepresenteerd, kan een betrouwbaarheidsingenieur zeer zeker zijn in de beslissingen om apparatuur opnieuw op te bouwen, te vervangen en specifiek onderhoud uit te voeren.

Onderhoud en reparatie van apparatuur

- Hoe voorkom je schade aan zware vracht tijdens verzending?

- Hoe u kostbare uitvaltijd door stroomuitval in petrochemische fabrieken kunt voorkomen

- Een betrouwbaarheidsprogramma starten

- Tips om beschadiging van elektronische apparatuur door knaagdieren te voorkomen

- Gepland preventief onderhoud (PPM) uitvoeren

- Hoe luchtfilters voor zware apparatuur werken

- Hoe u veelvoorkomende problemen met zware machines en apparatuur kunt voorkomen

- Hoe productieapparatuur en -gereedschappen te financieren

- Hoe filiforme corrosie onder coatings te voorkomen

- Corrosie in uw metalen apparatuur voorkomen

- Hoe metaalcorrosie te voorkomen