Een multi-technologisch programma voor conditiebewaking beheren

Het beheren van een multi-technologisch conditiebewakingsprogramma bij een grote mijnbouwactiviteit was een uitdagende taak, vooral wanneer er een cultuuromslag is vereist om de ideeën van conditiebewaking te integreren in een toch al complexe onderhoudsstrategie.

Een van de grootste uitdagingen was het verschuiven van de focus van een ervaren onderhoudsploeg van een run-to-failure-mentaliteit naar een proactieve mentaliteit.

Een andere grote uitdaging was het inpassen van de nieuwe werkmethoden in het huidige werkstroommodel, een model waarin niet veel nadruk lag op achterstallig onderhoud.

Ten slotte bleek het coachen van toezicht en management over waarom dit de juiste zet is een van de moeilijkere taken van allemaal.

Maar nu, minder dan een jaar later, worden dramatische resultaten geboekt. Aangezien de statistieken van de conditiebewaking in de goede richting gaan, verschuiven ook de onderhoudskosten sterk.

Het aantal overuren is afgenomen en de ongeplande uitvaltijd is aanzienlijk afgenomen. Het beste is dat het personeel zich steeds meer richt op het oplossen van problemen in plaats van het repareren van machines.

Casestudy voor multi-technologie conditiebewaking

De Four Corners Mine is een grote dagbouwmijn, 40 mijl ten zuiden van Lakeland, Florida. Four Corners is een van de zes mijnen van The Mosaic Corporation, 's werelds 13e grootste producent van fosfaatkunstmest. De Four Corners Mine produceert jaarlijks ongeveer 6,5 miljoen ton fosfaaterts. De mijn heeft drie verschillende gebieden:

-

Dragline-operaties:Elektrische draglines worden gebruikt voor de winning van mineralen. Er zijn zes draglines van gemiddeld 50 kubieke meter elk.

-

Veldpompsysteem:82 grote pompen van 2000 pk worden gebruikt om het onbewerkte fosfaatgesteente (matrix) van de draglines naar de vlotterfabriek te verplaatsen. Dit zorgt voor bijna 70 mijl 20-inch en 22-inch pijp.

-

Drijfinstallatie:De vlotterinstallatie omvat talrijke transportbanden, trilzeven, pompen en houtwassers die allemaal worden gebruikt om het fosfaatgesteente te reinigen en het puin en ongewenst materiaal te scheiden.

Alles bij elkaar zijn er 775 stuks roterende apparatuur op de hele faciliteit. Er werken 270 medewerkers bij de

Four Corners Mine, met 110 op de onderhoudsafdeling.

De Four Corners Mine is in maart begonnen met de implementatie van een multi-technologisch conditiebewakingsprogramma en heeft sindsdien een aantal zeer dramatische veranderingen ondergaan.

Begrijp de uitdagingen

Er waren en zijn nog steeds een aantal grote uitdagingen om het proces volledig glad te strijken. Zoals bij elk proces waarbij meer dan één persoon betrokken is, spelen de relaties tussen de mensen een cruciale rol in blijvend succes.

Elk van de individuen moet een niveau van vertrouwen in de anderen ontwikkelen en als groep moeten ze een verenigd gevoel van doel ontwikkelen. Het vinden en behouden van gekwalificeerd personeel is een andere grote uitdaging.

Conditiebewakingspersoneel dat in een mijnbouwomgeving wil werken en ook maar enige ervaring heeft, is zeer moeilijk te vinden. Naarmate iedereen dagelijks begint samen te werken, beginnen attitudes en persoonlijkheden een belangrijke rol te spelen in de effectiviteit en efficiëntie van de groep. Het kan een ontmoedigende taak zijn om al deze technische mensen aan het werk te houden en samen te laten werken.

Een van de belangrijkste uitdagingen is het ontwikkelen van inzicht in het proces tussen de onderhoudsgroep en de conditiebewakingsgroep. De onderhoudsmensen moeten het proces van conditiebewaking begrijpen en de mensen die de conditie bewaken moeten het onderhoudsproces begrijpen.

Zonder dat elk het proces van de ander volledig begrijpt en waar ze zelf in het andere proces passen, zal elke vorm van voorwaartse impuls moeilijk zijn om te starten.

Ten slotte kan interne groepspolitiek een grote rol spelen bij het uitdoven van verbeteringen in het totale proces. Als er mensen zijn die de neiging hebben om geen eer te geven waar eer toekomt, kunnen er wrede gevoelens ontstaan. Aan de andere kant, als de leiders van het veranderingsproces snel schouderklopjes uitdelen en het vaak doen, voelt iedereen zich gewaardeerd en hebben ze de neiging om nog harder te werken om de zaak vooruit te helpen.

Verlangen om te slagen

Een andere sleutelrol in het succes van elk proces is een sterk verlangen om te slagen. Dat verlangen is gemakkelijk te zien in de Four Corners Mine. De onderhoudsmanager is de katalysator die het programma dagelijks aan de gang houdt. De houding van de manager ten aanzien van conditiebewaking als onderdeel van de algemene onderhoudsstrategie is wat de rest van de onderhoudsafdeling gefocust houdt.

Boven de onderhoudsmanager, op het hoofdkantoor, wordt ook de wens gezien om het programma te laten slagen. De voordelen van het conditiebewakingsprogramma zijn opgenomen in de algemene financiële strategie van de mijnbouwactiviteiten bij de Mosaic-activiteiten in centraal Florida. Het programma voor conditiebewaking zal naar verwachting resultaten opleveren op het gebied van veiligheid, kosten en beschikbaarheid van het algemene plan.

De veiligheidsmaatregelen zijn aangetast door vermindering van overwerk en oproepwerk. Wanneer ambachtslieden 's nachts niet zo vaak worden opgeroepen om te werken aan apparatuur die tijdens een geplande productieploeg defect is geraakt, is de kans op letsel verminderd.

Wanneer de precieze aard van een probleem is vastgesteld voordat het werk begint en de vakmensen geen onnodige tijd en moeite hoeven te besteden aan het zoeken naar het probleem, is de kans op letsel verminderd.

Door problemen te identificeren en deze te corrigeren lang voordat er andere schade aan andere onderdelen van een machine ontstaat, worden de totale reparatiekosten verlaagd. Al deze zorgen samen voor minder ongeplande uitvaltijd, wat resulteert in een grotere beschikbaarheid van machines.

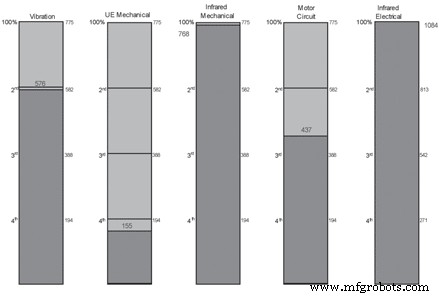

Figuur 1. Grafiek voor rangschikking van technologie versus activa.

Multi-technologieprogramma

De Four Corners Mine besloot al vroeg om zoveel mogelijk conditiebewakingstechnologieën in te zetten om de grootste kans te bieden om de feitelijke faalwijzen van de activa te identificeren.

Trillingsanalyse, contact ultrasone emissies, olie-analyse en mechanische infraroodthermografie werden gekozen om defecten aan roterende machines te identificeren. Er werd gekozen voor motorcircuitanalyse en elektrische infraroodthermografie om de faalwijzen van de elektromotoren en de bijbehorende schakelapparatuur te identificeren. Zie figuur 1 voor het dekkingspercentage per technologie.

Beste beschikbare technologie

The Mosaic Company besloot ook al vroeg dat een investering in de beste beschikbare technologie zou bijdragen aan de beste resultaten. CSI 2130's werden gekozen als platform voor trillingsanalyse. Mikron infraroodcamera's werden gekozen voor de thermografie-inspanning. De UE Systems 10.000 werd geselecteerd voor contact en ultrasone analyse in de lucht. En de eerbiedwaardige PdMA MCE/Emax werd gekozen als motorcircuitanalysator bij uitstek.

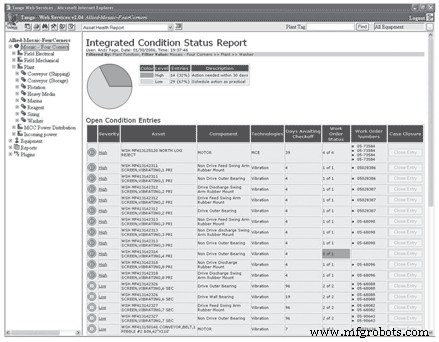

Figuur 2. Geïntegreerd statusstatusrapport

Webgebaseerde rapportage

Een webgebaseerd rapportageplatform wordt gebruikt om de resultaten van alle conditiebewakingstechnologieën aan het Mosaic-personeel te communiceren. Er is om verschillende redenen gekozen voor een webgebaseerde rapportagetool:

-

Er hoeft geen software op de computers van de klant te worden geïnstalleerd.

-

Het is toegankelijk vanaf elke computer met toegang tot het World Wide Web.

-

Het is niet beperkt tot een bepaald hardware- of softwareplatform voor de verschillende technologieën.

-

Het is gemakkelijk uit te breiden als andere technologieën worden toegevoegd of verwijderd.

Mosaic wil dat alle niveaus van toezicht worden betrokken bij het opsporen en verhelpen van machinestoringen. Hierdoor heeft iedereen toegang tot de software. Afbeelding 2 toont een voorbeeld van een rapport dat beschikbaar is in de software en dat alle problemen samenvat die in een bepaald gebied van de fabriek zijn geïdentificeerd.

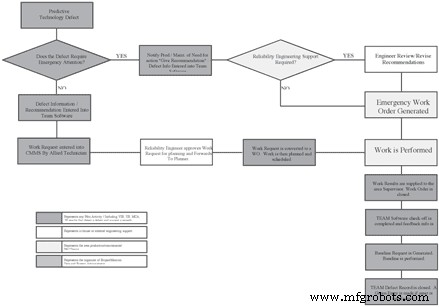

Geïntegreerde workflow

Een volledig geïntegreerd werkstroommodel zou worden gedefinieerd als een model waarbij zowel het Mozaïek-personeel als het Allied Reliability-personeel evenveel verantwoordelijkheid hadden om het werk te identificeren en te volbrengen. Figuur 3 toont het workflowmodel, dat een kleurcodering heeft om snel te identificeren wie verantwoordelijk is voor welk deel van het proces. Er werd besloten dat deze geïntegreerde workflow de volgende voordelen zou opleveren:

-

Laat Mosaic en Allied dagelijks met elkaar communiceren.

-

Zorg ervoor dat het Mosaic-personeel bepaalde delen van het proces in handen nam.

-

De technicus kan duidelijke aanbevelingen doen, niet alleen de klant attent maken op de technische aspecten van het probleem.

-

Interactie op het laagste niveau creëert een leerproces voor zowel de technicus als de ambachtslieden.

-

De "Post Check" is de feedbacklus voor het onderhoudsreparatieproces.

Relatie tussen monteur, supervisor en monteur … cruciaal voor succes.

Afbeelding 3. Vier hoeken:werkstroommodel voor conditiebewaking

Opleiding van het personeel

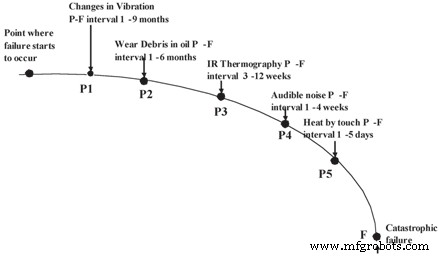

Men was het erover eens dat opleiding van het personeel een belangrijk fundamenteel element was om het proces gaande te houden. Four Corners blijft een aanzienlijke inspanning leveren om alle onderhoudsmedewerkers voor te lichten over P-F-intervallen (zie afbeelding 4). Daarnaast was kennismaken met de technologie ook een belangrijk onderwerp.

Alle eerstelijnssupervisors en vakmensen bewust maken van de verschillende technologieën voor conditiebewaking en hoe ze werkten, werd gezien als een belangrijk onderdeel van het verkrijgen van acceptatie. De betrouwbaarheidsingenieurs houden maandelijks "lunch en leer"-sessies waar broodjes worden binnengebracht en belangrijke programma-elementen en/of technologiedemonstraties worden besproken.

Figuur 4. P-F-interval

Toegewijde focus

Zonder een toegewijde focus is het heel gemakkelijk om het doel uit het oog te verliezen. Om ervoor te zorgen dat dit niet gebeurde, besteedde Four Corners een groot deel van de tijd van de betrouwbaarheidsingenieur aan het toezicht op het proces.

Hun doel is om de betrokkenheid en het bewustzijn van het onderhoud te behouden en tegelijkertijd de resultaten en het succes van de onderhoudsafdeling te meten en te benchmarken, evenals de Allied Reliability's. Successen worden doelbewust gevierd tijdens wekelijkse bijeenkomsten en missers worden duidelijk geïdentificeerd en de grondoorzaken worden geëlimineerd.

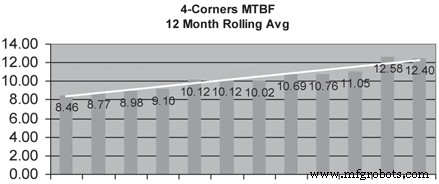

Figuur 5. MTBF – Motorstoringen (2005)

Constante verbetering

Het hele proces moet worden overspoeld met een houding van constante verbetering, en bij Four Corners is dat ook zo. De onderhoudsmanager streeft altijd naar meer en betere resultaten. De betrouwbaarheidsingenieurs dringen altijd aan op meer gedetailleerde uitleg van problemen en meer focus op het elimineren van de grondoorzaken. In een poging om deze focus te behouden, levert Allied Reliability aan Four Corners een maandelijks rapport over tal van metingen.

-

Percentage rode, gele en groene staatsvermeldingen, zowel algemeen als per technologie

-

Percentage van voorwaarde-invoeren geïmplementeerd

-

Aantal gegenereerde werkorders

-

Routenaleving

-

Gemiddelde tijd tot implementatie

Reële metingen

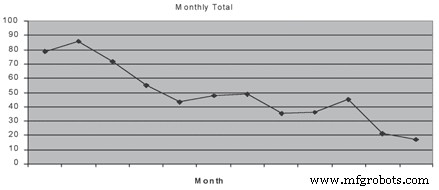

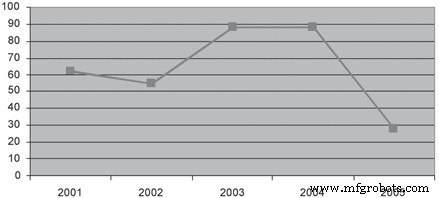

Wat volgt zijn drie grafieken die het effect weergeven van de houding van Four Corners ten aanzien van constante verbetering en conditiebewaking sinds maart 2005.

Figuur 6. Noodwerkorder (2005)

Afbeelding 7. Gebruik van lagermontage van veldpomp

Onderhoud en reparatie van apparatuur

- Hoe helpt een PM-programma bij het elimineren van componentstoringen?

- Hoe u het onderhoud proactief kunt houden

- Hoe conditiebewaking een PdM-programma verbetert

- Succes van programma's voor voorspellend onderhoud meten

- Proactief onderhoud verbeteren met realtime smeermonitoring

- Vragen over voorspellend onderhoud beantwoord

- Een elektrisch onderhoudsprogramma samenstellen

- Hoe een Nucor-fabriek profiteert van conditiebewaking

- Valkuilen bij conditiebewaking en potentieel voor fabrieksonderhoud

- 4 manieren waarop conditiebewaking voordelen roterende apparatuur

- Een preventief onderhoudsprogramma voor uw apparatuur ontwerpen?