Louisville Slugger:de goede plek

Honkbalspelers spreken over de Louisville Slugger-vleermuis zoals violisten dol zijn op de Stradivarius of pianisten de Steinway prijzen. Balspelers gebruiken echter kleurrijkere taal dan hun concertcollega's.

"Op een dag kwam ik de hotelkamer binnen - we waren in St. Louis - en Ted had net wat nieuwe vleermuizen gekregen", vertelt voormalig Boston Red Sox-werper Charlie Wagner in David Cataneo's boek "I Remember Ted Williams." "Vanaf het moment dat ik binnenkwam, zei hij:'Voel deze verdomde vleermuizen.' Weet je, hij vloekte veel. Hij zei:'Verdomme, dit zijn de beste vleermuizen. Kijk naar ze. Voel die klootzak.' Ik keek naar de vleermuizen en ging op het bed zitten en keek naar hem. Hij scheerde een paar handvatten ervan. De houtkrullen gingen over mijn hele bed. Dat stoorde hem niet.

"Toen keek hij in de spiegel. ... Hij kijkt in de spiegel en zegt:'Jezus Christus... Jezus Christus. Jongen, oh jongen, geef me die knuppel. Jongen.' Toen zwaaide hij met de knuppel aan de knop van mijn bedstijl en gooide mijn bed naar beneden. Hij sloeg de paal van mijn bed. Hij zei:'Hé, roep ze op en laat ze nog een bed opsturen.' Zo simpel was het."

The Hillerich &Bradsby Company, maker van de Louisville Slugger, heeft een legendarische, romantische relatie met het honkbal - en zijn spelers en fans - sinds John A. "Bud" Hillerich het allereerste product in 1884 bleek te zijn. Met 123 jaren (en nog meer) onder hun riem hebben de vleermuis en het bedrijf een reputatie opgebouwd voor kwaliteit, vakmanschap en algehele uitmuntende fabricage.

"Ik zou een .290 slagman zijn geweest zonder een Louisville Slugger," brulde Williams vaak. "The Splendid Splinter" beëindigde zijn Hall of Fame-carrière met een slaggemiddelde van .344, inclusief een score van .406 in 1941.

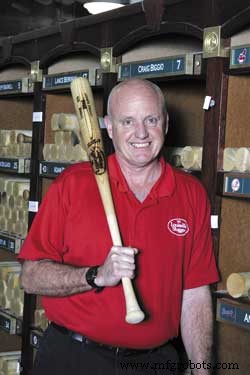

"We proberen jongens zich zo comfortabel mogelijk te laten voelen terwijl ze 70 procent van de tijd niet slagen in wat ze proberen te doen", zegt Chuck Schupp, de directeur van professioneel honkbal bij Hillerich &Bradsby.

Inderdaad. Hoewel Williams carrièregemiddelde de zevende beste aller tijden is, komt het nog steeds overeen met een mislukkingspercentage van 65,6 procent. Voor elke 100 officiële slagbeurten slaagde hij er 66 keer niet in veilig te raken.

Aan de slag is falen een geaccepteerd en onvermijdelijk onderdeel van het spel.

In de vleermuisfabriek is falen echter volkomen onaanvaardbaar en vermijdbaar.

In het betrouwbaarheidsspel zwaait de productiefaciliteit van H&B in het centrum van Louisville, Ky., een behoorlijk gemene stok.

Bill Dreschel werd in 1966 ingehuurd door Hillerich &Bradsby. Als voormalig machinebediener is hij een van de twee molenmakers van de fabriek.

Alleen de feitenPlant: Hillerich &Bradsby, gevestigd in Main Street in het centrum van Louisville, Kentucky. Het bedrijf werd opgericht in 1884.

Sitegrootte: 100.000 vierkante voet, waarvan 16.000 bestemd voor de productie van vleermuizen.

Werkgelegenheid fabriek: 155 medewerkers, waaronder 53 vakbondsmedewerkers op de fabrieksvloer; het laatste totaal omvat vijf onderhoudspersoneel per uur.

Producten: Louisville Slugger honkbalknuppels voor professionele spelers uit de grote en kleine competitie, maar ook voor recreatieve balspelers. H&B maakt bijna 70 procent van de vleermuizen die door de eredivisies worden gebruikt en 80 procent van de vleermuizen die door de kleine eredivisies worden gebruikt.

Capaciteit: De fabriek produceert jaarlijks ongeveer 1 miljoen honkbalknuppels, waaronder 60.000 voor grote spelers.

Ter info: Het bedrijf produceerde ooit 7 miljoen houten vleermuizen per jaar. . . . John A. "Jack" Hillerich III is de voorzitter van de raad van bestuur en de achterkleinzoon van de oprichter van het bedrijf J.A. "Bud" Hillerich. . . . John A. Hillerich IV is de huidige president en CEO. . . . De merknaam Louisville Slugger werd in 1894 een handelsmerk.

TALENT EN AANDACHT

Balspelers evolueren in de loop van hun carrière om hun status te behouden of te verbeteren. In zijn eerste 261 wedstrijden had Babe Ruth bijna zes keer zoveel honkslagen als homeruns. Hij scoorde gemiddeld één homer per 33,9 slagbeurten. Maar van 1920 tot 1933, een periode van 1.959 wedstrijden, maakte hij gemiddeld één homerun per 10,8 slagbeurten. Hij had bijna de helft zoveel round-trippers als singles. Omgekeerd scoorde Ichiro Suzuki gemiddeld bijna 17 homeruns per seizoen in de Japan League, maar vond zijn rol in de Major League Baseball als singles hitter. In de VS maakt hij gemiddeld 181 singles per seizoen.

H&B's status met betrekking tot machineonderhoud is uitzonderlijk, maar de manier waarop het een hoge mate van fabrieksbetrouwbaarheid bereikt, evolueert.

De afgelopen kwart eeuw was de grootste verschilmaker van de houtvleermuisfabriek kennis en ervaring, vermengd met de leer van W. Edwards Deming.

"Betrouwbaarheid is voor ons van oudsher een functie van de levensduur", zegt Bob Hillerich, die toezicht houdt op de faciliteiten en het onderhoud van de fabriek. "We hebben vertrouwd op honderden jaren collectieve ervaring."

Computers en automatiseringsapparatuur spelen tegenwoordig een veel grotere rol in de fabriek in Louisville.

Begin 2006 had de fabriek 25 productiemedewerkers per uur en vijf onderhoudsmedewerkers per uur, die allemaal minstens 37 jaar ervaring bij het bedrijf hadden. Er was sinds 1974 geen nieuwe medewerker meer aangenomen. Toen veel van deze vakbondsarbeiders naar het bedrijf kwamen, maakte de fabriek nog steeds vleermuizen voor Mickey Mantle, Hank Aaron en Roberto Clemente.

"Dat vind je nergens anders ter wereld", zegt John A. "Jack" Hillerich III, de achterkleinzoon van de oprichter van het bedrijf en de huidige voorzitter van de raad van bestuur. "Zevenendertig jaar... dat was de nieuwe man."

In 2007 waren de twee molenmakers van de onderhoudsafdeling - Joe Davenport en Bill Dreschel - samen 77 jaar bij het bedrijf geweest. Timmerman Dave Tully werd in 1970 aangenomen. Onderhoudssupervisor Rouns Pence, 70 jaar, werd in 1963 aangenomen.

"Deze jongens zijn opgegroeid met de machines", zegt Bob Hillerich, de neef van Jack. "Ze zijn met hen begonnen en werken al een eeuwigheid met hen samen."

Als resultaat hebben de meer dan 200 productiemachines en mechanische systemen aardig meegezoemd.

"We hebben geen betrouwbaarheidsproblemen", zegt Dreschel, een molenaar die in 1966 bij H&B kwam werken. "We hebben zelden storingen."

Bob Hillerich is van mening dat de site een goede reputatie heeft als het gaat om uptime, gemiddelde tijd tussen storingen en andere universeel gebruikte onderhoudsstatistieken, maar hij kan geen details geven. Dat is niet om vertrouwelijkheidsredenen.

"We hebben momenteel geen statistieken die we bijhouden", zegt hij.

Hij vertelt de waarheid. De handen van deze mensen zijn van oudsher in en rond machines geweest, niet gebonden aan een computersysteem. De afgelopen twee decennia stond het onderhoudsbeheersoftwareprogramma van de afdeling, Alpha Four genaamd, op een 5,25-inch diskette.

"Ik zou niet zeggen dat we op dit punt zijn gekomen op basis van geluk", zegt Bob Hillerich.

Met geluk krijg je geen $ 100 miljoen per jaar aan omzet en 70 procent van de bat-business in de grote klasse.

"Zonder de ervaring en kennis van deze arbeiders waren we al lang van onze sokken geblazen", zegt hij.

Vleermuizen uit de Major League-speler hangen te drogen nadat ze een duidelijke finish hebben gekregen.

EEN DOSIS DEMING

Er zijn inderdaad moeilijke tijden geweest.

Het bedrijf zeilde halverwege de jaren zeventig mee en maakte jaarlijks 7 miljoen houten vleermuizen en 1 miljoen PowerBilt-golfclubs (persimmon-drivers en fairway-bossen) voor professionele spelers en het grote publiek.

"Toen kwamen de aluminium knuppel, en metalen houtsoorten en gietijzeren gietijzeren ijzers, en de opkomst van Aziatische fabrikanten", zegt Jack Hillerich, die van 1969 tot 2002 president en chief executive officer van het bedrijf was. hit in de late jaren 1970 en vroege jaren 1980, wisten we dat er iets ernstig mis was. We zaten in de problemen."

Zulke tijden vragen om nieuwe oplossingen.

In 1980 kocht het bedrijf een fabriek in Ontario, Californië, voor de productie van aluminium honkbal- en softbalknuppels. Tegenwoordig maakt de site bijna 2 miljoen vleermuizen per jaar. Maar het betreden van de aluminiummarkt zou de vlaggenschiplijn of fabriek van vleermuizen niet versterken.

Het handelsmerk van Louisville Slugger is gebrandmerkt in asvleermuizen.

Een NBC-televisieprogramma over W. Edwards Deming getiteld:"If Japan Can, Why Can't We?" wekte de interesse van Jack Hillerich. In 1984 woonden hij en een andere bedrijfsleider een seminar bij dat werd gegeven door Deming.

"We zeiden:'Ok, de Aziaten komen eraan. We kunnen de kwaliteit van het product beter verbeteren'", zegt Hillerich. "We gingen naar het seminar van Deming, en hij sprak niet over de kwaliteit van ons product - geen seconde. Hij sprak over in zaken blijven. Hij sprak over het feit dat als je niet verandert, je niet zult slagen en jij bent er morgen niet. En hij had het over de kwaliteit van het management.

"We dachten dat we onze producten een beetje beter moesten maken met meer kwaliteit. We kwamen weg met de gedachte dat we de algehele kwaliteit van ons bedrijf moesten verbeteren."

Hillerich stuurde uiteindelijk 40 medewerkers (20 van het management en 20 van de vakbond) naar vijfdaagse Deming-seminars.

Rond dezelfde tijd voerde hij ook elementen van Total Productive Maintenance, just-in-time productie en continue verbetering in Japanse stijl in.

Kentucky is tegenwoordig de thuisbasis van vele fabrieken die eigendom zijn van bedrijven die synoniem zijn geworden met Deming/CI/lean idealen - Toyota, General Electric, Ford en Johnson Controls, om er maar een paar te noemen. Er zijn er echter maar weinig die er langer mee bezig zijn dan H&B. Zijn leiderschap blijkt uit het feit dat Jack Hillerich lid is van de raad van toezicht van het W. Edwards Deming Institute en lid is van de raad van bestuur van de afdeling Louisville van het Center for Quality of Management.

"We leven hier elke dag mee", zegt Hillerich. "Het is zo ver dat mensen op de fabrieksvloer er niet eens aan denken, maar het wel doen."

Productiecoördinator Brian Hillerich, de neef van Jack en de jongere broer van Bob, voegt hieraan toe:"Voortdurende verbetering is hier altijd de mantra geweest."

Medewerkers van Louisville ontwikkelen consequent innovatieve ideeën die problemen elimineren en de productiviteit en betrouwbaarheid verbeteren.

"Het is moeilijk om voortdurend zaagsel op de wegen en gidsen te hebben", zegt Bob Hillerich. "Toen de machines hier oorspronkelijk arriveerden, liep er vloeistof door om de machine koel te houden terwijl de vleermuis in de 'stay-ring' ronddraaide. Dagelijks zouden we één vonk en vlam hebben. We zouden het systeem moeten uitschakelen. (Machinist ) Leon Mathis en ik wisten dat er ergens een beter antwoord was. De machinefabrikant zei dat die niet bestond. Wat we wilden was een lager. Op die manier kon de knuppel door het lager glijden en konden we de vloeistof en de vet. Het kostte Leon ongeveer een jaar van prototypen om de oplossing te bereiken, en het werkte. We hebben al bijna drie jaar geen uitschakeling gehad als gevolg van een brand.

"Het gaat erom te proberen het probleem niet te pleisteren. Je moet erachter komen waar de problemen vandaan komen. Je doorloopt de zevenstappenmethode voor probleemoplossing (een hulpmiddel voor continue verbetering). Laten we eens kijken naar de meerdere mogelijke oorzaken en probeer de oorzaak of oorzaken te achterhalen."

14 PUNTEN:DE RICHTING VAN DEMING VOLGENDr. W. Edwards Deming's 14 Points for Management vormen een basis voor het transformeren van de industrie. Aanneming en actie op de 14 punten zijn een signaal dat het management van plan is om in bedrijf te blijven en investeerders en banen wil beschermen. Een dergelijk systeem vormde de basis voor lessen voor het topmanagement in Japan in 1950 en de jaren daarna. De 14 punten gelden overal, zowel voor kleine organisaties als voor grote. Dit zijn de punten:

1) Creëer een constant doel in de richting van verbetering van product en service, met als doel concurrerend te worden en in bedrijf te blijven, en banen te bieden.

2) Adopteer de nieuwe filosofie. De wereld bevindt zich in een nieuw economisch tijdperk. Westers management moet zich bewust worden van de uitdaging, hun verantwoordelijkheden leren kennen en leiderschap op zich nemen voor verandering.

3) Maak een einde aan de afhankelijkheid van inspectie om kwaliteit te bereiken. Elimineer de noodzaak van massale inspectie door in de eerste plaats kwaliteit in het product in te bouwen.

4) Beëindig de praktijk van het toekennen van zaken op basis van prijs. Minimaliseer in plaats daarvan de totale kosten. Stap over op één leverancier voor elk artikel en ontwikkel een langdurige relatie gebaseerd op loyaliteit en vertrouwen.

5) Verbeter constant en voor altijd het systeem van productie en service, om de kwaliteit en productiviteit te verbeteren en zo constant de kosten te verlagen.

6) Stel training op het werk in.

7) Leidinggeven aan het instituut. Het doel van toezicht moet zijn om mensen, machines en gadgets te helpen hun werk beter te doen. Het toezicht op het management is aan herziening toe, evenals het toezicht op de productiemedewerkers.

8) Verdrijf angst zodat iedereen effectief voor het bedrijf kan werken.

9) Doorbreek barrières tussen afdelingen. Mensen in onderzoek, ontwerp, verkoop en productie moeten als een team samenwerken om te voorzien in productie- en gebruiksproblemen die kunnen optreden bij het product of de dienst.

10) Elimineer slogans, aansporingen en doelen voor het personeel die vragen om zero defects en nieuwe productiviteitsniveaus. Dergelijke aansporingen creëren alleen maar vijandige relaties, aangezien de meeste oorzaken van lage kwaliteit en lage productiviteit tot het systeem behoren en dus buiten de macht van het personeel liggen.

11) een. Elimineer werknormen/quota op de fabrieksvloer. Vervangend leiderschap. B. Elimineer beheer per doelstelling. C. Elimineer management op nummer, numerieke doelen. Vervangend leiderschap.

12) een. Verwijder barrières die de per uur betaalde werknemer beroven van zijn recht op trots op vakmanschap. De verantwoordelijkheid van toezichthouders moet worden verlegd van louter aantallen naar kwaliteit. B. Verwijder barrières die mensen in management en engineering beroven van hun recht op trots op vakmanschap. Dit betekent onder meer de afschaffing van de jaar- of merit-rating en management per doelstelling.

13) Stel een krachtig programma voor educatie en zelfverbetering in.

14) Zet iedereen in het bedrijf aan het werk om de transformatie te realiseren. De transformatie is de taak van iedereen.

In andere gevallen hebben onderhoudspersoneel de afgelopen jaren:samengewerkt met een fabrikant om een automatisch smeersysteem te ontwikkelen; geïnstalleerde luchtmondstukken om een innovatief systeem te creëren dat voorkomt dat houtsnippers zich verzamelen en het laadpad op een belangrijke draaibank blokkeren; en bouwde in vier uur een vervangende as voor een in Italië gemaakte verwerkingsmachine, terwijl de fabrikant van de originele uitrusting twee weken aangaf om een nieuw onderdeel te maken.

"Je zou gedacht hebben dat we in 123 jaar honkbalknuppels gemaakt zouden hebben", zegt algemeen directeur van de fabriek, Frank Stewart. "Maar zoals je weet, ben je er in het vak van verbeteren nooit. Het is altijd, wat kan ik beter doen? Wat kan ik vandaag verbeteren?"

Sinds 1984 heeft Total Productive Maintenance ook voordelen opgeleverd.

"We hebben een onderhoudsafdeling, maar het doel is natuurlijk om operators zoveel mogelijk preventief onderhoud aan hun machine te laten doen", zegt Stewart. "De operators doen routine-onderhoud. Ze bewaken de prestaties van de apparatuur en voeren routinematige controles van de vloeistofniveaus uit. We willen dat de apparatuur werkt wanneer het hoort te werken en doet wat het moet doen. We streven naar voorspelbaarheid. TPM helpt ons dit te bereiken dat."

Algemeen directeur van de fabriek, Frank Stewart, was de commandant van een onderzeeër van de Amerikaanse marine.

TED WILLIAMS:DE KLANT WEET HET BESTTed Williams was kieskeurig over zijn Louisville Slugger-vleermuizen. Hij klaagde ooit over de manier waarop het handvat taps toeliep op zijn favoriete knuppel. Hij stuurde ze terug en zei dat hun grepen niet goed aanvoelden. Dat waren ze niet. Medewerkers van Hillerich &Bradsby maten de grip met kalibrators ten opzichte van de modellen die hij had gebruikt. Ze ontdekten dat de nieuwe vleermuizen van Williams 5/5000ste van een inch verwijderd waren.

Williams kon ook verschillen zien in het gewicht van zijn vleermuizen. JA Hillerich Jr., een overleden president van het bedrijf, heeft Williams ooit getest. Hij gaf hem zes knuppels, vijf met een gewicht van precies hetzelfde, de zesde met een gewicht van een halve ounce meer. Williams koos gemakkelijk degene met het kleine verschil uit.

"Ted gebruikte verschillende modellen voor verschillende werpers en verschillende tijden van het jaar", zegt bestuursvoorzitter John A. "Jack" Hillerich III. "Het verschil tussen de modellen was bijna niets. Het was als een verschil van 64 inch in de knop. Hij veranderde ze zo minutieus."

VERANDERING EN CHURN

De H&B-fabriek heeft een sterke geschiedenis, maar zoals eerder vermeld, is er evolutie aan de gang. De sweet spot blijft een hoge betrouwbaarheid, productiviteit en kwaliteit, evenals fiscale voorzichtigheid. Maar verschillende factoren leiden tot een plant met een duidelijk andere stand en slag. Het personeelsbestand is verreweg de grootste factor voor verandering.

In september 2006 sloot het bedrijf zijn Little League en miniatuurvleermuisfabriek in Ellicottville, NY, en verplaatste die productie naar Louisville. Toen de New Yorkse arbeiders ervoor kozen om niet naar Kentucky te verhuizen, nam H&B 26 nieuwe medewerkers aan om die lijnen te runnen.

"In de afgelopen zes maanden hebben we ons personeelsbestand verdubbeld", zegt Stewart. "De helft van ons personeelsbestand werkt gemiddeld 35 jaar, de andere helft zes maanden."

In veel opzichten beginnen de nieuwe medewerkers bij het begin.

"De meeste van deze mensen hebben nog nooit in een productiefaciliteit gewerkt", zegt Bob Hillerich. "We hebben veel voorlichting moeten geven over ons bedrijf en onze processen. We leren ze ook 5-S-reinigingstechnieken terwijl we ze het TPM-systeem leren. Het is veel om te verwerken."

Vleermuizen wachten om in een schuurmachine te worden geladen.

De instroom van nieuw bloed komt niet alleen door de sluiting en consolidatie van de fabriek.

De oude garde van de vestiging in Louisville begint met pensioen te gaan en het aantal pensioneringen zal de komende jaren alleen maar toenemen.

De productie zet zich schrap voor het vertrek van ambachtslieden die al tientallen jaren met vleermuisdraaibanken, verfapparatuur, foliebrandmachines en brandmerken werken.

"Zodra deze mensen vertrekken, zit ik in een wereld vol pijn", zegt Brian Hillerich. "Dat is niet overdreven."

In onderhoud ging machinist Phil Davenport (ingehuurd in 1970) een paar jaar geleden met pensioen. Leon Mathis nam zijn plek in. Millwright Joe Davenport (ingehuurd in 1970) ging begin maart met pensioen. Rusty Browning werkt nu acht maanden bij het bedrijf en vervult momenteel de rol van hulpmolenaar. Het bedrijf voegde vorig jaar Rodney Lessler toe aan de nieuwe functie van gezel-reparateur. Ook supervisor Rouns Pence gaat in augustus met pensioen.

Het bedrijf heeft verschillende stappen ondernomen om de overgang te ondersteunen.

"Sinds 1970 was er geen nieuwe werknemer meer aangenomen in de productie", zegt Brian Hillerich. "Als gevolg daarvan was het nooit nodig om een trainingsprogramma te ontwikkelen. Dit is dus een leerervaring voor ons allemaal geweest. Toen ik mijn eerste nieuwe medewerker kreeg, dacht ik:'Ok, wat moet ik met hem doen? ' Er waren geen records om op terug te vallen. Gelukkig kwam de vakbond op en heeft ons enorm geholpen. Het zijn vooral de oudere werknemers die de nieuwe werknemers laten zien hoe het moet. We klauteren achter hen aan, maken aantekeningen en documenteren alles. "

Brian Hillerich is de productiecoördinator van de fabriek.

Bij het onderhoud heeft Bob Hillerich zich gericht op het behouden van de schat aan kennis in zijn bemanning.

"Ik ben doodsbang dat Rouns vertrekt", zegt hij. "We weten wat zijn 44 jaar ervaring deze fabriek oplevert. We gaan de komende zes maanden echt zijn hersens uitpluizen en documenteren wat hij doet."

Bob Hillerich heeft ook een tweejarig leertijd-, opleidings- en baanschaduwprogramma ontwikkeld voor een molenaar.

Leerlingen werken met de molenmakers op de fabrieksvloer. Ze moeten ook acht lessen volgen aan een plaatselijke technische hogeschool. Het behalen van de Millwright 1-status omvat het succesvol afronden van lessen in elektrische systemen, lassen, sanitair en HVAC. Het Millwright 2-niveau vereist voltooiing van aanvullende lessen in onderwerpen zoals programmeerbare logische controllers.

Browning was de eerste leerling in het programma. Er zullen binnenkort extra posities worden aangeboden.

Hillerich heeft de lessen ook gepromoveerd tot afdelingsveteranen. Dreschel heeft bijna alle lessen van het curriculum gevolgd. De personeelswissel luidt een nieuwe mentaliteit in. Dat is een plus en een min.

"De dagen van 'Ik ga 40 jaar voor XYZ Company werken' lopen ten einde", zegt Stewart. "Die mentaliteit is in het hele land en in ons bedrijf veranderd. Het personeelsbestand van de toekomst zal veel mobieler zijn. Vloeiendheid - waarbij werknemers een paar jaar blijven en dan verder gaan - zal de overhand hebben."

Maar aan de andere kant . . .

"Nul omzet hebben is net zo uitdagend", zegt Bob Hillerich. "Je hebt geweldige mensen, maar ze doen het al zo lang op dezelfde manier dat het moeilijk is om ze te overtuigen om de zaken echt op te schudden en de grenzen te verleggen. In ons geval hebben we technologie veel meer moeten omarmen. Dat is voor sommigen moeilijk geweest."

De productielijnen verschuiven steeds meer naar automatiseringsapparatuur en CNC-draaibanken.

"In de maakindustrie kun je tegenwoordig alleen concurreren door slank en efficiënt te zijn", zegt Stewart. “De meeste efficiënties die je behaalt, hebben te maken met processen en automatisering en hoe je het meeste uit je mankracht haalt. We bekijken hoe we wat we in de fabriek doen continu kunnen automatiseren. Machines nemen de plaats in van wat werknemers vele jaren geleden deden. Met de toevoeging van nieuwe automatisering komt de zorg, of het potentieel, van verminderde betrouwbaarheid."

Bob Hillerich pakt deze problemen aan.

Het Alpha Four floppy-drive systeem is onlangs gecrasht. Dat opende de deur om een modern geautomatiseerd onderhoudsbeheersoftware (CMMS)-systeem van Mapcon Technologies Inc. aan te schaffen. Het systeem ging op 13 maart live.

"Het wordt een groot voordeel", zegt hij. "Elke ochtend geeft het ons een lijst met machines waaraan moet worden gewerkt. Het geeft ons ook een lijst met welke gereedschappen en onderdelen nodig zijn en waar ze zich in de wieg bevinden. Dat zal vergemakkelijken en versnellen succes met de hoeveelheid nieuwe mensen en machines die we hebben."

Machinegeschiedenis wordt ook op het CMMS gehuisvest, niet in de hoofden van onderhoudsmedewerkers. Dat zou moeten helpen, aangezien nieuwe technici manieren zoeken om de betrouwbaarheid te vergroten.

"Uiteindelijk kun je een symptoom typen en het programma geeft je de drie beste schattingen van wat er mogelijk mis is met dat apparaat", zegt hij. "Een trilling hier of een geluid daar wijst je in de richting van dat type storing. Het programma vertelt je ook welke onderdelen nodig zijn voor die klus en hoe lang het moet duren om het te repareren."

Het systeem stelt de afdeling ook in staat om formeel metrische gegevens samen te stellen, te volgen en te gebruiken die zullen dienen als indicatoren voor de algehele prestaties van de fabriek.

Onderhoud is ook begonnen het gebruik van voorspellende technologieën uit te breiden. Zo wordt Rodney Lessler getraind om infrarood thermografieapparatuur te gebruiken.

Een groot percentage van de werknemers op de locatie werkt al meer dan 35 jaar bij het bedrijf.

EEN ICONISCH BEDRIJF

Terwijl de fabrieksvloer deze mechanische en personeelsgerelateerde veranderingen ondergaat, blijven veel van de dingen die Hillerich &Bradsby tot een Amerikaans productie-icoon maken, op hun plaats.

Zoals al 123 jaar het geval is, leidt de familie Hillerich dit team. John A. Hillerich IV nam in 2001 de functies van president en CEO over van zijn vader, Jack, waarmee hij de vierde generatie van gezinsleiderschap markeerde.

Zoals H&B al 23 jaar doet, zal het bedrijf de principes van Deming in praktijk brengen. Het zal ook streven naar continue verbetering. "Dit geeft ons zelfs de kans om ons werk op deze gebieden te herhalen en nieuw leven in te blazen", zegt Jack Hillerich.

Bob Hillerich houdt toezicht op faciliteiten en fabrieksonderhoud.

Betrouwbaarheid blijft een functie van kennis, ervaring, inzichten en ideeën.

En de fabriek zal doorgaan met het maken van vleermuizen voor de topspelers van Major League Baseball, maar ook voor degenen die ervan dromen ooit daar te komen.

Of je het nu hebt over Ted Williams, Alex Rodriguez, Bill Dreschel of Rusty Browning, Hillerich &Bradsby's roem op roem ging altijd over het in handen geven van hooggeschoolde vakmensen.

VAN COMMANDANT VAN EEN KERNENONDERZEER NAAR ALGEMEEN MANAGER VAN EEN HONKBALVleermuisfabriekFrank Stewart nam een interessante weg om algemeen directeur te worden van H&B's fabriek in Louisville, Kentucky. Voordat hij de rol in 1998 op zich nam, had hij geen productie-ervaring. Zijn vorige baan? Commandant van een kernonderzeeër van de Amerikaanse marine.

Stewart bracht 27 jaar door bij de marine en was kapitein van de onderzeeër USS Louisville tijdens Operatie Desert Storm. De onderzeeër vuurde de eerste ondergedompelde Tomahawk-raket af tijdens de Golfoorlog. Het was ook het eerste schot dat woedend werd afgevuurd door een Amerikaanse onderzeeër sinds het einde van de Tweede Wereldoorlog.

Sinds Stewart kapitein van de USS Louisville was, nodigde Jack Hillerich van H&B hem in 1991 als zijn gast uit om de Kentucky Derby bij te wonen. When Stewart decided to retire from the Navy, Hillerich came calling with an offer.

"My sea tour ended, so it was either 'go drive a desk' with the Navy or do something else," says Stewart. "This has been very interesting work and a lot of fun."

Stewart says the move isn't as unorthodox as it appears.

"I had project management experience, experience overseeing major overhauls and repairs on ships. And, as a captain, I had a crew of around 180 people," he says. "Prior to that, I had a tour as a chief engineer officer of a sub. I was responsible for the nuclear power plant, and the electrical, hydraulic and mechanical system. I ran that, plus oversaw 60 people. In that environment, you learn how to make things work and how to achieve outcomes, stay on task and stay on target."

He follows a credo that's pinned to his bulletin board:"Act with integrity. Tell the truth. Keep commitments. Treat people with dignity and respect."

A PLANT THAT IS BY THE PEOPLE AND FOR THE PEOPLEHillerich &Bradsby has always been about the relationship and the experience.

Pro ballplayers' ties to the Louisville Slugger bat and the Louisville bat plant are legendary.

"We were going north (after spring training)," said Hall of Famer and former Boston Red Sox second baseman Bobby Doerr in David Cataneo's recent book on Ted Williams. "We'd play different towns on our way north. Most every spring, we'd play in Louisville because they were, at that time, a farm team for the Red Sox.

"The night before, Ted says, 'Let's go over to the (Hillerich &Bradsby) factory in the morning and watch them turn out bats.' We got there about 7:30, I think. We had to sit on the steps for about a half-hour until they opened the factory. We went through looking at some bats. Finally, we ended up with the guy who was back at the lathe, turning out the bats. He was an older man. Ted says to this guy when we got ready to leave, 'Anytime you find any little pin knots in wood, put 'em in my bat.' They were just little hard spots that would get a little percentage going for you. When Ted left, he handed the guy a $20 bill. You can bet that Ted got pin knots in his bat."

Players still drop in to visit the plant, watch bats being made and talk with the operators on the pro line. Recent visitors include New York's Alex Rodriguez, Houston's Lance Berkman and Chris Burke, Colorado's Todd Helton, Oakland's Nick Swisher and St. Louis' David Eckstein.

"When they leave, they have a whole different perspective than when they first come in," says CNC lathe operator Danny Luckett. "When Alex Rodriguez came here, he watched me run bats for about an hour."

Says Rodriguez, "It was worth it. I think it makes a huge difference in putting a face to a name. It also really helps in the wood that they send you."

Really?

"I have to take care of my guys," says Luckett. "Derek Jeter, Alex Rodriguez, Ken Griffey Jr. and others are on our preferred list. We go out of our way to use the best timber we have for their bats."

Players aren't the only ones who visit the plant. The facility is open to the public for tours nearly every day of the year. Each year, approximately 200,000 people take the tour and get up close and personal to the bat-making process.

That creates production and safety challenges for H&B.

"Trying to get everyone as close as possible without getting hurt, while at the same time getting orders out the door, is important," says Bob Hillerich, who manages facilities and maintenance, as well as safety and security. "We really want people to see everything."

It also creates maintenance challenges.

"The tour groups want to see it running, so we aren't allowed to shut down," he says. "The biggest thing is finding time to do the preventive maintenance on the machines without having any downtime. There is always a tour of some kind running from 9 a.m. until 4:30 p.m. Therefore, we try to get some of those PMs done from 6 a.m. to 9 a.m., or we do it from 5:30 p.m. to 9 p.m."

Onderhoud en reparatie van apparatuur

- Het belang van facility management

- De beste plek vinden door te ontwerpen voor additieve productie

- De nr. 1 sleutel tot betrouwbaarheidssucces

- De gevolgen van vergeten

- De ik in opleiding

- Op het gebied van onderhoud

- De 5 doelen van een projectmanager

- De cloud in IoT

- Wat maakt de beste puntlasser?

- Weerstandspuntlaselektroden:de variabelen begrijpen

- Wanneer weerstandslassen de plek raakt