Bathtub Curve - Doorbreek de willekeurige valkuil

We hebben allemaal gehoord van betrouwbaarheidsexperts dat de "badkuipcurve" - de slechte, verkeerd begrepen badkuipcurve - er niet in slaagt om het uitvalpercentage van een machine nauwkeurig weer te geven als functie van de tijd . Hoewel er veel waarheid in het uitgangspunt zit, zit er meer achter het verhaal, en het verkrijgen van een goed begrip van de relatie tussen uitvalpercentage en tijd kan je op weg helpen naar baanbrekende betrouwbaarheidsverbeteringen.

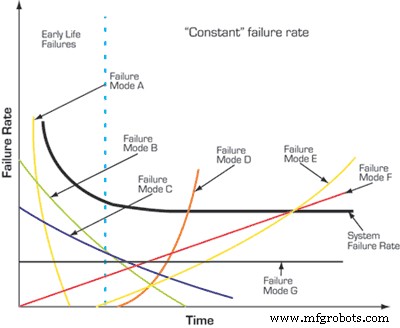

Bedenk voordat we verder gaan het idee dat de bekende badkuipcurve een conceptueel model is dat in het algemeen alles definieert van de waarschijnlijke storingspercentages die een machine, onderdeel of individuele storingsmodus kan vertonen als een functie van tijd, cycli of mijlen (we houden het bij de tijd voor dit artikel). Deze regio's omvatten kindersterfte, constant percentage mislukkingen en slijtage. Opvallend afwezig in de conventionele badkuipcurve is het lineair toenemende faalpercentagescenario, dat vaak wordt waargenomen in apparatuur, maar dit kan het vlakke gebied van de conventionele curve vervangen.

Voordat u verder leest, dient u af te zien van het idee dat de curve naar verwachting de betrouwbaarheidsduur van uw specifieke machines illustreert of systemen in de loop van de tijd.

Om een spervuur van lelijke e-mails te voorkomen, de bewering van betrouwbaarheidsexperts dat de meeste machines een constant percentage vertonen van falen als functie van de tijd voor het grootste deel van hun leven is over het algemeen juist. De periode van constant falen volgt vaak op een periode van kindersterfte (het vroege leven van de machine) waarin het percentage mislukkingen hoog is. Reliability-Centered Maintenance-experts gebruiken deze informatie terecht om onderhoudsplannen aan te passen en te optimaliseren. Nogmaals, voor mechanische apparatuur neemt het uitvalpercentage vaak lineair toe als functie van de tijd.

Ik wil echter uw kijk op de periode van constante uitval, de regio waarin de meeste van uw machines brengen het grootste deel van hun leven door nadat ze de kindersterfte hebben overleefd. Dit wordt vaak de "willekeurige" storingsperiode genoemd, wat waarschijnlijk verklaart waarom het de minst begrepen regio is. Hoewel het faalpercentage wiskundig willekeurig kan zijn omdat machines geen definitieve tijdsrelatie vertonen, wil dat niet zeggen dat de fouten zonder oorzaak zijn. Aanvaarden dat de mislukkingen wiskundig willekeurig zijn, kan het individu of de organisatie in slaap wiegen tot de overtuiging dat het aantal mislukkingen niet kan worden gecontroleerd (een veel voorkomende misvatting).

De typische en juiste reactie op een constant storingspercentage is het ontwikkelen van een geschikt inspectie- en bewakingsprogramma en het toepassen van conditie- gebaseerd onderhoud. Predictive CBM is nog steeds reactief; het is een veel smakelijkere vorm dan wachten tot de functie van de machine wordt aangetast, maar het is toch reactief. Als we accepteren dat het faalpercentage willekeurig is en er geen idee van krijgen waarom de fouten optreden, missen we kansen om het faalpercentage proactief te wijzigen door veranderingen in het machineontwerp, de operationele context en de beheersing van de omgevingscondities.

In werkelijkheid lijkt het constante faalpercentage constant omdat:a) sommige faalwijzen inderdaad willekeurig zijn als een functie van de tijd, en b) er zoveel niet-gerelateerde faalwijzen zijn die bijdragen aan het totale aantal dat het resultaat willekeurig lijkt te zijn (Figuur 1). Voor echt willekeurige faalwijzen is CBM uw beste optie. Als de tijd tot falen echter afzonderlijk per modus zou kunnen worden beoordeeld, zou u waarschijnlijk ontdekken dat veel van de afzonderlijke faalwijzen inderdaad een tijdsrelatie vertonen - toenemend of afnemend als functie van de tijd. Als een definitieve relatie tussen uitvalpercentage en tijd voor een bepaalde faalwijze kan worden vastgesteld, kunt u proactief maatregelen nemen om de relatie te veranderen. Als alle modi op één hoop zijn gegooid om een constant foutpercentage te produceren, wat een willekeurig uiterlijk creëert, kun je alleen maar wachten op de volgende fout, hopen dat het monitoringprogramma het opmerkt en er vervolgens op reageren.

Als u een tijdsafhankelijkheid kunt vaststellen voor een bepaalde storingsmodus die een duidelijke centrale tendens (gemiddelde) en een een kleine hoeveelheid spreiding (standaarddeviatie) en machineontwerp, bedieningscontext of omgevingscontext niet kunnen worden gewijzigd, hebt u nog steeds de mogelijkheid om een "hard-time" onderhoudstaak te selecteren. Ik realiseer me dat ik tegen de moderne conventie inga, die gericht is op CBM als best practice. Ondanks de kracht van conditiebewaking, zijn moeilijk geplande onderhoudstaken nog steeds het gemakkelijkst te plannen en meestal het minst kostbaar om uit te voeren. Als een storingsmodus voor een machine een duidelijke tijdsafhankelijkheid suggereert en betrouwbaarheidsdoelstellingen het meest effectief en efficiënt kunnen worden bereikt door deze aan te pakken met harde acties, dan zou dat uw manier van handelen moeten zijn. Voor faalwijzen zonder duidelijke tijdsafhankelijkheid is CBM in ieder geval de aangewezen cursus.

Figuur 1

Naast de mogelijkheid om onderhoud te vereenvoudigen met gerationaliseerde moeilijke taken, voor storingsmodi met een duidelijk Gedefinieerde tijdsafhankelijkheid, hebben betrouwbaarheidsingenieurs talloze mogelijkheden om de betrouwbaarheid proactief te verbeteren. Hier zijn er een paar:

1) Maak effectieve ontwerpwijzigingen mogelijk. De ontwerp-, opbouw- en inbedrijfstellingsfasen van de levenscyclus van een machine bepalen de "genetische code" of aanleg voor betrouwbaarheid met betrekking tot bedrijfs- en omgevingscontexten. Door faalgegevens per individuele faalmodus te verzamelen, kunnen betrouwbaarheidsingenieurs het ontwerpproces effectiever ondersteunen. Het is één ding om ontwerpingenieurs te vertellen dat de machine betrouwbaarder zou moeten zijn (een typisch scenario). Het is iets heel anders om ze specifieke storingsgegevens te verstrekken, uitgesplitst naar storingsmodus. Gewapend met hoogwaardige veldgegevens kunnen ontwerpingenieurs specifieke wijzigingen aanbrengen. Zonder dit moeten ze raden.

2) Verminder mislukkingen in het vroege leven. Machines worden vaak geplaagd door kostbare storingen aan het begin van hun leven na inbedrijfstelling of groot onderhoud. Door storingsgegevens per individuele modus te verzamelen en te analyseren, kunnen betrouwbaarheidsingenieurs specifieke acties ondernemen om de controle te vergroten over die factoren waarvan bekend is dat ze leiden tot storingen in het vroege leven, zoals het verhogen van de precisie tijdens de installatie, het creëren en uitvoeren van opstartprocedures die het risico verminderen, enz.

3) Optimaliseer de conditiebewakingsintervallen. Stel dat een storingsmodus een tijdsafhankelijkheid vertoont, maar niet sterk genoeg is om een zware onderhoudsactiviteit te rechtvaardigen. U kiest ervoor om bewezen effectieve conditiebewakingstaken uit te voeren. Zou uw kennis over de tijdsafhankelijkheid van de storingsmodus uw bewakingsinterval niet moeten beïnvloeden? De meeste routes voor conditiebewaking zijn gebaseerd op harde tijden (maandelijks, driemaandelijks, enz.). Hoewel de tijdsafhankelijkheid voor een specifieke storingsmodus misschien niet sterk genoeg is om een moeilijke reparatie of vervanging van het getroffen onderdeel of de getroffen gebieden te rechtvaardigen, kan het rechtvaardigen om het bewakings- of inspectie-interval te verkorten wanneer de machine de risicovolle periode ingaat.

Als u fouten wilt analyseren op basis van specifieke faalwijzen, moet u gedisciplineerd zijn in het verzamelen van veldgegevens, wat veel werk zal vergen en ijver. Gelukkig hoef je het wiel niet opnieuw uit te vinden. IEC-norm 300-3-2 ("Applicatiegids - Verzameling van betrouwbaarheidsgegevens uit het veld") biedt een goed recept voor het creëren van een proces voor het verzamelen van veldgegevens. Evenzo biedt IEC-standaard 812 ("Procedure voor storingsmodus en effectenanalyse [FMEA]") een generiek coderingssysteem voor storingsmodi, zodat u veldgegevens effectief kunt categoriseren. Het zorgt voor een goede basis. Met enige uitbreiding kunt u het aanpassen om uw machines en systemen nauwkeurig weer te geven. Voer storingsgegevens in in de FMEA. Dit biedt de organisatiestructuur voor het stimuleren van verandering.

Laten we dus stoppen met de badkuipcurve in elkaar te slaan en het voor ons aan het werk te zetten. Hoewel de badkuipcurve misschien niet de betrouwbaarheid van de levensduur van veel fabriekssystemen definieert, biedt het een conceptueel kader voor het begrijpen van falen als een functie van tijd. Door fouten per modus op te splitsen, kunt u de willekeurige valkuil doorbreken, waarbij u eenvoudigweg accepteert dat willekeur niet te beheersen is.

Drew Troyer, CRE en CMRP, is de mede-oprichter en senior vice-president van wereldwijde serviceactiviteiten voor Noria Corporation. Sinds hij de Oklahoma State University heeft verlaten, waar hij instructeur was, is zijn professionele carrière gewijd aan het verbeteren van de betrouwbaarheid van machines. Hij was productmanager voor Entek/Rockwell Automation en directeur technische toepassingen voor Diagnetics Inc. Zijn lange klantenlijst bij Noria omvat International Paper, Cargill, Goodyear, Texas Utilities, Reliant Energy en Southern Companies.

Onderhoud en reparatie van apparatuur

- Waarom breken molybdeendraden bij het snijden van de draad?

- De ongemakkelijke, onvoorspelbare en willekeurige kant van onderhoud

- Is het OK om het onderhoudsschema te doorbreken?

- Hoe bepaal ik de waarde van OEE?

- Wat is het verschil tussen AU en OEE?

- Faaltrends en de waarde van selectief upgraden

- Het faalpercentage van het industriële IoT aanpakken

- De PID-leercurve aanpakken

- De gebruikelijke verdachten bij het falen van elektrische aandrijvingen

- Enquête:fabrikanten achter de IIoT-curve

- Aanvoersnelheid versus snijsnelheid:begrijp het verschil