Tijd en geld besparen met conditiebewaking

Een recent onderzoek naar akoestische emissie (AE) identificeerde een potentieel kritieke lagerstoring die een geplande preventieve actie werd voor een toonaangevende voedselfabrikant. Dit voorkwam ook aanzienlijke kosten en ongeplande uitvaltijd.

De akoestische emissieapparatuur en het belangrijkste gereedschap dat tijdens de geplande inspectieroutes werd gebruikt, zijn vervaardigd door Holroyd Instruments. Dit voorbeeld laat zien hoe waardevol dit type apparatuur is bij het vermijden van een grote ongeplande gebeurtenis die enorme kostengevolgen voor het bedrijf had kunnen hebben. Bijkomende schade aan de bijbehorende apparatuur zou zeer kostbaar zijn gebleken, en de doorlooptijd voor het opnieuw opbouwen zou uitgebreide uitvaltijd hebben veroorzaakt, waardoor ontevreden klanten niet konden vertrouwen op de beschikbaarheid van de voorraad.

Het verhaal begon in april 2010 toen enkele aanvankelijke verhoogde waarden werden genoteerd op twee knooppunten op een grote step-down tussenbak die werden bemonsterd tijdens een zevendaagse routine. De noodmetingen waren verhoogd en activeerden het alarmniveau. Ze waren zorgwekkend en werden duidelijk bij latere inspecties. De derde verhoogde uitlezing die deel uitmaakte van een stijgende trend, leidde tot een geplande werkorder in het geautomatiseerde onderhoudsbeheersysteem (CMMS) om te onderzoeken en verdere actie te ondernemen. Deze apparatuur kon niet lichtvaardig uit dienst worden genomen, aangezien er destijds hoge productie-eisen waren. Ervaring met de eerdere geplande lagerverandering van een zusterlijn speelde ook een belangrijke rol bij de escalatie van het risico.

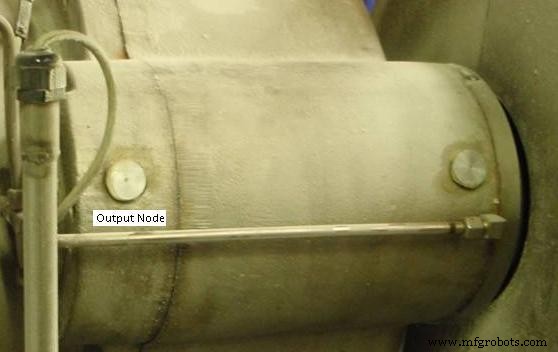

De ingangszijde van een tussenbak wordt getoond met het uitgangslagerknooppunt aan de linkerkant.

Bij meer gedetailleerde inspecties werd vastgesteld dat de peiling met de hoogste nood inderdaad de vermoedelijke uitgangslagering was. Hoorbare klikken waren luid en duidelijk aan de uitgangszijde. De twee lagers op de knooppuntlocaties bevonden zich op de aandrijflijn van de motor aan de invoer- en uitvoeruiteinden van de tussenbak. De aangrenzende lagers op de grote, spiraalvormige step-down versnelling waren nog steeds laag en hadden geen hoorbare klikken. De engineering manager kreeg te horen dat er een anomalie was op een van de invoerlagers, dat de andere in goede staat waren en dat de productie kon doorgaan met gerichte conditiebewaking. De routinematige oliebemonstering werd verhoogd van maandelijks naar elke twee weken. AE-inspecties werden verhoogd, met spectrummetingen nu op een vierdaagse cyclus. Dit zou enig vergelijkend bewijs opleveren wanneer de nieuwe lagers uiteindelijk werden gemonteerd.

De geplande wisseling van de lagerset is afgesproken met de productieplanner, onderhoudsmanager en productspecialist. Het werd duidelijk dat de apparatuur nog minstens zes maanden zou moeten werken voordat deze beschikbaar zou zijn. Er werden noodplannen opgesteld voor een noodverandering als een van de AE-metingen of oliemonsters vooruitgang in de richting van falen vertoonde. Er werd gewaarschuwd dat dit snel zou kunnen gebeuren als het lager defect zou raken. Er werd een nieuwe lagerset aangeschaft en er was een afspraak gepland met de lagerfabrikant om de gebruikte lagers te onderzoeken wanneer deze uiteindelijk begin 2011 werden vervangen.

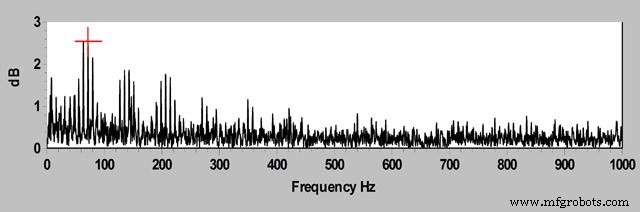

De AE-waarden bleven tijdens deze lange wachtfase op een hoog niveau en de resultaten van oliemonsters toonden geen verhoogde waarden in de belangrijkste elementen die verband houden met rollagerdefecten. In de weken voor de vernieuwing zijn veel spectra uit alle punten van de versnellingsbak genomen voor toekomstige evaluatie. Dit zou frequenties van de oliepomp en andere componenten rond de assemblage uitsluiten. Hieronder wordt een AE-envelopspectrumgrafiek weergegeven vóór de peilingverandering.

Zoals te zien is, was er iets dat een piek veroorzaakte bij 73 Hz, wat toevallig overeenkwam met de frequentie van de lagerrace. Dit leverde een aanwijzing op dat er een soort defect aan het raceoppervlak was en niet dat een element kapot ging of dat de kooi uiteenviel.

Uiteindelijk vond de lagerwissel plaats en werd de productie-installatie binnen 12 uur omgedraaid, zodat de apparatuur geen ongeplande uitvaltijd opliep. De gebruikte lagerset is teruggestuurd met de tussenbak en de twee units zijn ontvet. Bij de eerste inspectie leken ze allebei op elkaar en in goede staat. De elementen en kooien werden vervolgens gedemonteerd van de buitenste en binnenste rassen, met zorg om ze op orde te houden en in het juiste aspect om later weer in elkaar te zetten.

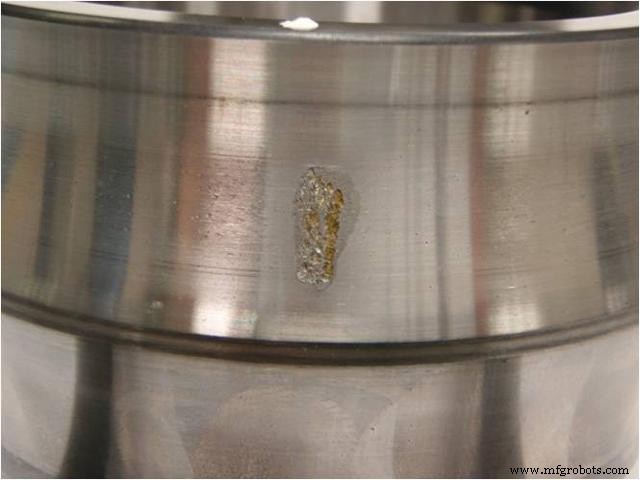

Het werd duidelijk dat zich op het verdachte uitgaande lager een grote scheur op de binnenring had ontwikkeld en dat elk element was bezaaid met het puin dat was uitgestoten. Op dit punt werd een vertegenwoordiger van de lagerfabrikant uitgenodigd om de lagers te bezoeken en te onderzoeken. Hij was het ermee eens dat de lagers zeer goed meegingen gezien de atmosfeer en hitte waarin ze bijna 10 jaar hadden gewerkt. Dit zou worden beschouwd als een defect aan het einde van de levensduur. Het kan nog veel meer maanden hebben geduurd of binnen enkele dagen of weken kunnen zijn versneld tot falen. De onderstaande foto is van de spall die ongeveer 10 mm lang en 2,5 mm breed was.

Verspat schade aan de race wordt hierboven getoond met gevederde randen en oppervlaktepitting in het belaste gebied van de spalling. Let op de volgende laag materiaal aan de rechterkant die zou bezwijken.

Toen het herstelwerk was voltooid, werden aanvullende spectrummonsters opgenomen en gecontroleerd om meer te weten te komen. Het geluidsniveau van tapijten was lager en de decibelschaal was een derde van het vorige grafiekvoorbeeld. De maximale piek was nu minder dan 0,4 decibel, terwijl het tapijtniveau minder dan 0,2 decibel was.

Kortom, de systemen en tools waarop elke dag werd vertrouwd, bleken effectief in het vastleggen van deze anomalie voordat het een groot evenement werd. De sleutel hiervoor was de volledige betrokkenheid van engineering bij de operaties om de herstelwerkzaamheden te plannen met zo min mogelijk verstoring.

Een van de geleerde lessen was dat de inspectiefrequenties met tussenpozen van zeven dagen correct waren voor deze kritieke installatie, dat de preventieve actie bij de eerste gelegenheid werd gestart, dat de apparatuur het lokaliseren van de lagerfout mogelijk maakte, de audiovoorziening een tweede referentie toestond die linkte rpm met de hoorbare klikken en dat dit alles voldoende bewijs gaf om de geplande werkzaamheden zo snel mogelijk te starten.

Direct nadat de lagervervanging was voltooid, werd een analyse van de hoofdoorzaak uitgevoerd om eventuele toekomstige aanbevelingen voor onderhoud aan deze apparatuur te onderzoeken. Er werd besloten dat, aangezien de lagers het einde van hun levensduur hadden bereikt, er geen noodzaak was om toekomstig gepland onderhoud te wijzigen. Conditiebewaking met AE had het vertrouwen gegeven om eventuele anomalieën in een zeer vroeg stadium in de curve op te merken.

Ga voor meer informatie over conditiebewakingssystemen naar Kittiwake Holroyd op www.kittiwakeholroyd.com.

Onderhoud en reparatie van apparatuur

- 5 tips voor cloudcomputing om tijd (en geld) aan uw zijde te besteden

- Kamertemperaturen bewaken met een Raspberry Pi en Nagios

- Kamertemperaturen bewaken met Moteino's en Raspberry Pi

- Temperatuur bewaken met Raspberry Pi

- Proactief onderhoud verbeteren met realtime smeermonitoring

- Leidinggevend met volharding en doorzettingsvermogen

- Conditiebewaking verhoogt en handhaaft de efficiëntie in de papierproductie

- Tijd is geld:tips voor het gebruik van onderhoudssoftware om tijd te besparen en efficiënter te besteden

- Waarom vrachtbewaking van cruciaal belang is in tijden van crisis en daarna

- C++ Datum en tijd

- Valkuilen bij conditiebewaking en potentieel voor fabrieksonderhoud