Een TPM-programma bouwen:waar te beginnen?

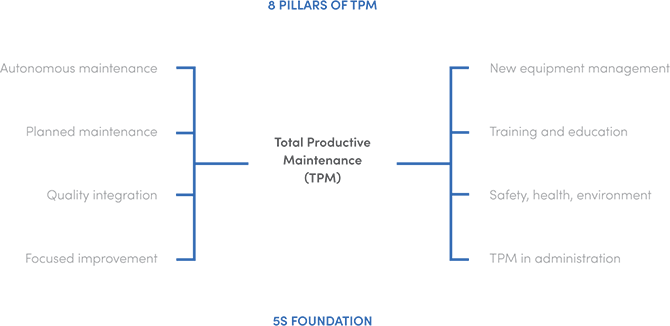

U hebt ongetwijfeld tijdens uw onderhoudscarrière vaak de term "TPM" (of totaal productief onderhoud) gehoord. Zoals Greg Folts opmerkte tijdens zijn optreden in de Rooted in Reliability-podcast, kunnen mensen naar TPM verwijzen als een afkorting voor een aantal verschillende dingen. Vaak hebben mensen het alleen over autonoom onderhoud als ze het hebben. In werkelijkheid is het ontwikkelen van een autonoom onderhoudsplan slechts één pijler (en het meest gebruikelijke startpunt) van het bouwen van een volledig TPM-programma voor een faciliteit.

TPM als geheel verwijst naar het opzetten van processen en training zodat iedereen in een faciliteit - van operaties tot onderhoud tot engineering - bijdraagt aan onderhoud. Maar wat zijn de noodzakelijke stappen om een effectief TPM-programma op te bouwen? Laten we elk stukje van de puzzel afzonderlijk bekijken.

De basis leggen met 5S

Voordat een van de acht pijlers van TPM kan worden geplaatst, moet een "5S"-fundament worden gebouwd. Het doel van het leggen van deze basis is om het soort standaardisatie en processen in de dagelijkse activiteiten te introduceren die TPM mogelijk maken.

Sorteren

Bepaal welke items vaak worden gebruikt en welke niet. Degenen die vaak worden gebruikt, moeten in de buurt worden bewaard, andere moeten verder weg worden bewaard.

Systemiseren

Elk item moet één plaats hebben - en slechts één plaats - om te worden opgeslagen.

Schitteren

De werkplek moet schoon zijn. Zonder dit zullen problemen moeilijker te identificeren zijn en zal onderhoud moeilijker uit te voeren zijn.

Standaardiseren

De werkplek moet worden gestandaardiseerd en geëtiketteerd. Dit betekent vaak het creëren van processen waar er voorheen geen bestonden.

Duur

Er moeten inspanningen worden geleverd om elk van de andere stappen te allen tijde voortdurend uit te voeren.

Zodra elk van de 5S-acties is vastgesteld en onderdeel is van de facilitaire cultuur, is het tijd om over te gaan naar de acht pijlers van TPM.

De TPM-pijlers bouwen

Pijler 1:Autonoom onderhoud

Autonoom onderhoud (ook bekend als Jishu Hozen) verwijst naar "het herstellen en voorkomen van versnelde achteruitgang", wat inhoudt dat apparatuur wordt gereinigd terwijl deze wordt geïnspecteerd op achteruitgang of afwijkingen, het identificeren en elimineren van factoren die bijdragen aan achteruitgang, en het vaststellen van normen voor het reinigen, inspecteren, en een asset goed smeren. Het uiteindelijke doel van autonoom onderhoud is om het onderdeel te maken van de dagelijkse taak van operators om goed voor hun bedrijfsmiddelen te zorgen als een vorm van onderhoud. Dankzij deze pijler kunnen onderhoudsteams de grotere onderhoudsproblemen aanpakken die hun volledige aandacht verdienen.

Pijler 2:Gepland onderhoud

Gepland onderhoud verwijst naar het opzetten van preventieve onderhoudsactiviteiten op basis van statistieken zoals uitvalpercentages en op tijd gebaseerde triggers. Door deze activiteiten van tevoren te plannen, kan een faciliteit voor een asset zorgen op een moment dat de productie niet wordt beïnvloed, zodat de uptime behouden blijft.

Pijler 3:Kwaliteitsintegratie

Deze pijler omvat het integreren van ontwerpfoutdetectie en -preventie in het productieproces. Het doel van deze pijler is om de grondoorzaken van defecten weg te nemen door te begrijpen waarom ze optreden.

Pijler 4:Gerichte verbetering

Het idee van gerichte verbetering omvat het samenstellen van multifunctionele teams om specifieke problemen aan te pakken die zich voordoen met apparatuur en het bedenken van oplossingen die rekening houden met elk team dat interactie heeft met dat activum. Aangezien TPM als concept dicteert dat iedereen in een faciliteit moet bijdragen aan onderhoudsactiviteiten, is het belangrijk om elk functioneel gebied te betrekken bij probleemoplossende taken, zodat ieders unieke standpunt in overweging wordt genomen.

Pijler 5:Nieuw apparatuurbeheer

Deze pijler gebruikt de kennis die is opgedaan door de interacties van elke werknemer met faciliteitsapparatuur om het ontwerp van nieuwe apparatuur te verbeteren. Hierdoor kan nieuwe apparatuur beter presteren met minder problemen, dankzij de betrokkenheid van medewerkers op basis van functieoverschrijdende kennis.

Pijler 6:Training en opleiding

De pijler training en opleiding van TPM is erop gericht ervoor te zorgen dat iedereen over de kennis en vaardigheden beschikt die nodig zijn om TPM in een hele faciliteit uit te voeren. Zoals Greg Folts opmerkte over de Rooted in Reliability-podcast, moet TPM zowel crossfunctioneel als verticaal geïntegreerd zijn om succesvol te zijn. Training en opleiding vinden het belangrijk dat managers begrijpen waarom een succesvol TPM-programma belangrijk is en die kennis op de juiste manier filteren.

Pijler 7:Veiligheid, gezondheid, milieu

Simpel gezegd verwijst deze pijler naar het bouwen van een veilige en gezonde faciliteitsomgeving en het elimineren van alle omstandigheden die riskant of schadelijk kunnen zijn voor het welzijn van de faciliteitsmedewerkers. Het doel van deze pijler is om een werkplek te bieden die ongevalvrij is.

Pijler 8:TPM in administratie

Deze pijler houdt in dat mensen in bestuurlijke of ondersteunende functies (zoals inkoop) worden aangemoedigd om de leerpunten en principes van TPM toe te passen in hun eigen werkprocessen, zodat TPM echt multifunctioneel is.

Het implementeren van het fundament en de pijlers van TPM is een goed begin, maar een belangrijke realiteit van elk succesvol TPM-programma is dat het een continue inspanning moet zijn. Elk niveau van medewerkers, van personeel op de werkvloer tot het hogere management, moet toegewijd blijven aan de activiteiten die TPM mogelijk maken.

Meer weten over TPM? Lees hier meer.

Onderhoud en reparatie van apparatuur

- Een gids voor het implementeren van totaal productief onderhoud

- Uw IoT/OT-beveiligingsproject bouwen:waar te beginnen?

- Een dood voorspellend onderhoudsprogramma nieuw leven inblazen

- Succes van programma's voor voorspellend onderhoud meten

- Waarom TPM-initiatieven soms mislukken

- Hamilton Sundstrand gaat luchtvaartmaatschappij onderhouden

- Vragen over voorspellend onderhoud beantwoord

- Penske erkend voor onderhoudstrainingsprogramma

- UT hernoemt programma naar Reliability and Maintenance Center

- Een elektrisch onderhoudsprogramma samenstellen

- Een betrouwbaarheidsprogramma starten