Wat is een poortsysteem? Hoeveel soorten en hoe te ontwerpen?

Bij zandgieten is het metalen gietsysteem uiterst cruciaal omdat de lay-out de kwaliteit van het gietstuk beïnvloedt en metaalverspilling op het gietsysteem vermindert. In dit artikel geeft VIC je een gedetailleerd overzicht van het poortsysteem in het gietproces.

Wat is het poortsysteem bij casting?

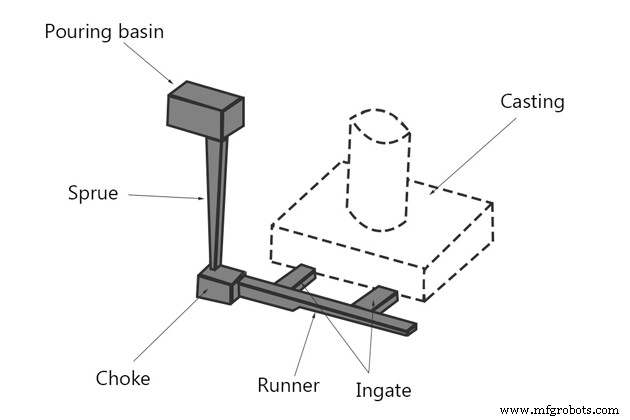

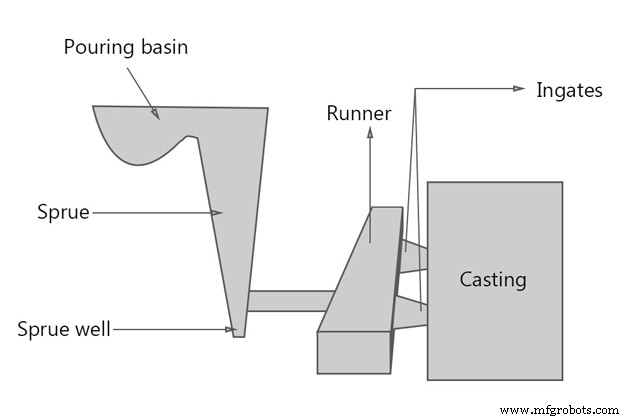

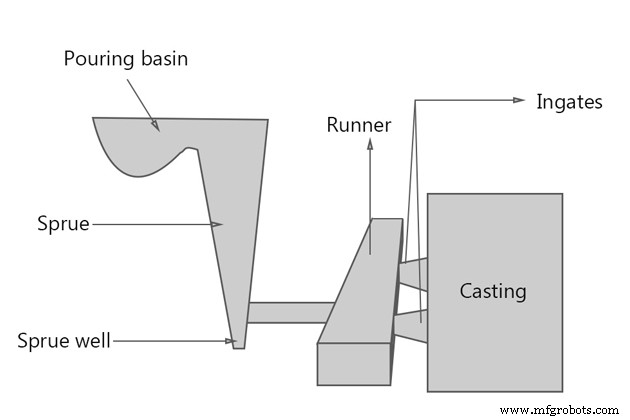

In de metaalgieterij is het poortsysteem bij het gieten een metalen gietsysteem dat gesmolten metaal in de vormholte geleidt. Metaal stroomt vanuit het gietbassin naar beneden in de spruw en gaat door de goot en poorten voordat het de vormholte binnengaat.

Het ontwerpen van een poortsysteem vereist een zorgvuldige afweging op basis van de technologie, materialen en gietstukken.

Dit systeem bepaalt de stroomsnelheid van metaal naar de vormholte.

Als de stroomsnelheid te hoog is, bestaat er een risico op corrosie, terwijl als de snelheid te laag is, het metaal kan afkoelen voordat de kamer wordt gevuld, wat direct van invloed op de kwaliteit van het gieten.

De vorm en grootte van het poortsysteem bij het gieten zijn goed geregeld bij het maken van de mal. Als het poortsysteem niet goed is ontworpen, kan dit ernstige gietfouten veroorzaken.

Dm me voor hulp:https://sites.google.com/view/hrv-job/

Functies van poortsysteem bij zandgieten

Het poortsysteem bij het gieten is ontworpen om de volgende 4 hoofddoelen te dienen :

- Vul de vormholte met voldoende metaal in de kortst mogelijke tijd zonder de metaaltemperatuur te verhogen.

- Het metaal vloeit soepel, waardoor turbulentie wordt geminimaliseerd die luchtinsluiting veroorzaakt tijdens het gieten.

- Het poortsysteem stelt het juiste temperatuurbereik in zodat tijdens het metaalkoelproces krimp optreedt in het poortsysteem, niet in de gietdelen.

- Gecombineerd met verwijderingssysteem voor metaalverontreinigingen.

Ontwerpvereisten van het poortsysteem

Een goed ontworpen poortsysteem bij het gieten moet aan de volgende vereisten voldoen:

- Goede controle van de metaalstroom. Geen impact, geen spatten, soepele en constante continuïteit.

- Voer geen slakken, onzuiverheden en gassen in de vormholte.

- Vult de vormholte snel, vermindert de verdunning van metaal niet.

- Het regelen van de temperatuur in de vormholte om het metaal stabiel af te koelen.

- In staat om metaal toe te voegen en niet veel metaal te verspillen.

- Eenvoudig te demonteren nadat het gietstuk is gestold.

- Economisch en maximaal gietrendement.

Als het poortsysteem onjuist is ontworpen, kunnen de volgende fouten optreden :

- Oxiderende metalen.

- Bijtend voor schimmel.

- Veroorzaakt krimp van objecten in de mal.

- Laat metaal door de malwand dringen.

- Cool ongelijk gieten.

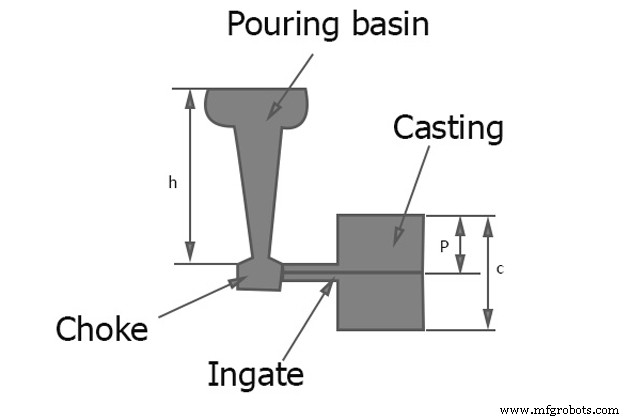

Gating systeemdiagram

Het poortsysteem bij zandgieten omvat:

1. Gietbekken of schenkbeker

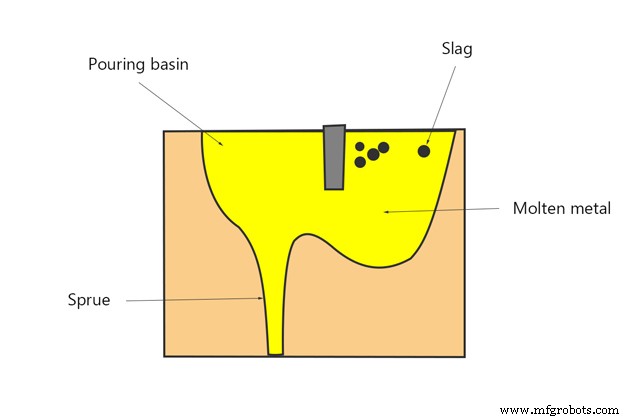

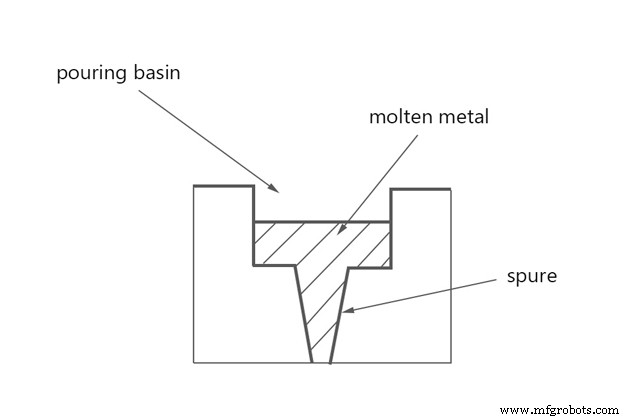

De Gietbak is de trechtervormige inlaat, die zich bovenop het systeem bevindt, waar metaal uit de gietlepels in de mal wordt gegoten .

Het gietbassin helpt om de stroomsnelheid van vloeibaar metaal te regelen en vermindert turbulentie bij de aanspuitopening, en helpt om sediment en slakken te scheiden voordat ze de aanspuiting binnenkomen.

2. Spruit

Sprue casting is een verticale doorgang van de gootsteen naar beneden loper en poorten. Vloeibaar metaal dat door de verticale spruw naar beneden gaat, verliest druk, maar verhoogt de snelheid door het effect van de zwaartekracht.

De dwarsdoorsnede van de spruw kan cirkelvormig, vierkant of rechthoekig zijn (bij voorkeur cirkelvormig ). Sprue is ontworpen om af te tappen om luchtaspiratie te voorkomen . Groter uiteinde boven voor metalen pick-up, terwijl kleiner uiteinde wordt aangesloten op runner.

De voet van de sprue is haaks op de runner gedraaid om vrije val van vloeibaar metaal te voorkomen, ook wel de sprue well genoemd.

3. Kruispoort of loper

Runner in casting is een horizontaal kanaal dat de spruw goed verbindt met de poorten. Vloeibaar metaal zal van de spruw naar de loper stromen en de vormholte op de juiste manier vullen. Runner heeft het effect van het vertragen van de snelheid van vloeibaar metaal wanneer het vrij valt in een hoge snelheid sprue.

Runner moet worden gevuld met gesmolten metaal om slakken te voorkomen van het binnendringen van de holte en zorgen voor een constante stroom.

4. Ingate (of poort)

Ingate is het einde van het pad en waar de vormholte begint. Het leidt het vloeibare metaal die van de loper in de vormholte stroomt. Afhankelijk van de kenmerken van het gietstuk zijn er verschillende aantallen ingaten.

Er zijn twee soorten poorten:grote poort en kleine poort. De kleine poort wordt gebruikt voor het vertragen van solide gieten, terwijl de grote poort is voor het vastzetten van solide gietstukken.

De poort mag geen scherpe randen hebben omdat deze tijdens het gieten kunnen barsten, zodat het zand in het gesmolten metaal in de vormholte kan worden opgevangen.

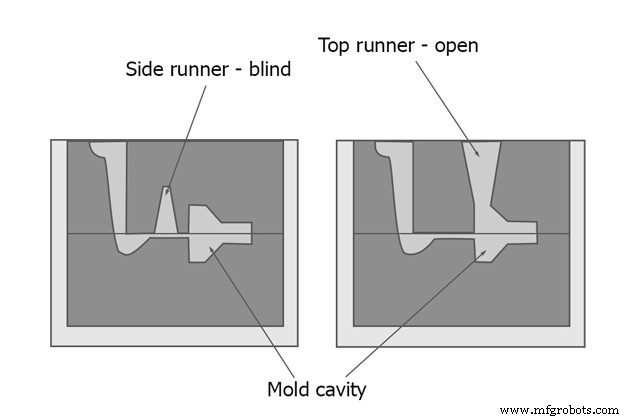

Soorten poorten bij het gieten:

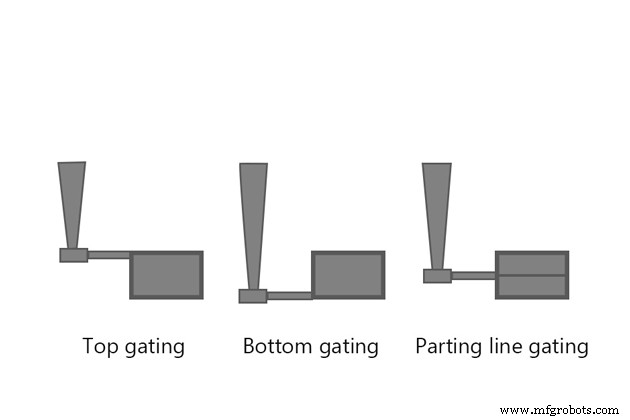

Poort is onderverdeeld in 3 categorieën:

- Bovenste poort :de poort zit in het kapvormdeel.

De nadelen van de toppoort zijn de hoge turbulentie van de metaalstroom, een slecht werpoppervlak.

- Onderste poort :de poort zit in het sleepvormdeel. In de onderste poort vult vloeibaar metaal het onderste deel van de matrijsholte en neemt geleidelijk toe in de matrijswand.

De onderste poort heeft het voordeel van minder chaos en zanderosie dan de bovenste poort.

Het nadeel van de onderste poort is dat de metaalstroom kan verstopt raken door stolling voordat de mal vol is. Het temperatuurbereik dat wordt gegenereerd door de onderste poort is moeilijk om de standaard te bereiken ongelijkmatige stolling veroorzaken.

- Scheidingslijn zijhek :is de poort gelegen langs de scheidingslijn. Het compartiment onder de scheidingslijn is gevuld met vloeibaar metaal via de bovenste poort, terwijl het compartiment boven de scheidingslijn wordt gevuld met de onderste poort. Dit poorttype lost de nadelen van de twee bovenstaande typen op.

Soorten poortsysteem

Er zijn twee soorten poortsystemen:Pressurized Ging System en drukloos poortsysteem . Het kiezen van het juiste gietsysteem met de juiste oppervlakteverhouding bepaalt de kwaliteit van het gieten.

1. Onder druk staand systeem

Het onder druk staande poortsysteem is een poortsysteem waarvan het dwarsdoorsnede-oppervlak geleidelijk afneemt naar de vormholte (kleiner dan het smalste gebied van de downsprue-runner). Het in-gate gebied is geminimaliseerd om druk op het systeem uit te oefenen. Bij de poorten is de stroomsnelheid van vloeibaar metaal bijna gelijk.

Sprue zit altijd vol met metaal en creëert tegendruk, wat de luchtaanzuiging vermindert.

Hier wordt metaal dat altijd met hoge snelheden draait chaotischer en is het gemakkelijk om wervelstromen in poorten te creëren die tot erosie leiden.

Dit systeem geeft speciale prioriteit aan spuitgieten met gietijzeren materialen.

2. Drukloos poortsysteem

Het drukloze poortsysteem is een poortsysteem waarvan het totale oppervlak van de deuren geleidelijk toeneemt naar de vormholte (groter dan het smalste downsprue-gebied). Vloeibare metaalstroom bij poorten is anders.

Gating-verhouding

Gating-verhouding is de verhouding tussen het dwarsdoorsnede-oppervlak van de spruw en het totale dwarsdoorsnede-oppervlak van de lopers tot het totale dwarsdoorsnede-oppervlak van de ingates.

De formule voor de poortverhouding is As:Ar:Ag.

Met het Pressurized Gating System is de gating-verhouding meestal 1:2:1 of 1:0,75:0,5. Dit systeem wordt een “Poortcontrolesysteem . genoemd ” omdat ingaten de stroom van het metaal regelen .

Met het drukloze poortsysteem is de poortverhouding meestal 1:2:2 of 1:3:3 of 1:1:3. Dit systeem wordt een "Choke-regelsysteem genoemd. ” omdat de choke de stroom van het metaal regelt .

Tabel met poortverhouding voor verschillende materialen:

| Materialen | Gating-ratio |

| Aluminium | 1:2:1 1:1.2:2 1:2:4 1:3:3 1:4:4 1:6:6 |

| Aluminium brons | 1:2.88:4.8 |

| Messing | 1:1:1 1:2:3 1.6:1.3:1 |

| Koper | 2:8:1 3:9:1 |

| Nodulair gietijzer | 1.15:1.1:1 1.25:1.13:1 1.33:2.67:1 |

Het hydraulische principe dat wordt gebruikt in poortsystemen

Reynolds-getal

Dit is het getal dat helpt bij het voorspellen van stromingstypen met verschillende vloeistofstromen. De aard van de stroom in het poortsysteem kan worden vastgesteld door het Reynoldsgetal te berekenen:

Re = ρuL/µ = uL/vRe:Reynolds nummer

ρ:vloeistofdichtheid (kg/m3)

u:stroomsnelheid (m/s)

L:karakteristieke lineaire afmeting (m)

µ:vloeistofdynamische viscositeit (Pa.s)

v:viscositeit vloeistofkinematica (m2/s)

- Als Re> 2000, is de stroom stabiel.

- Als Re <2000, is de stroom chaotisch.

Als de stroming turbulent is, worden de zandkorrels in de mal uit de mal geschoten en komt het poortsysteem in de malholte terecht veroorzaakt problemen zoals vervuiling van het gietstuk, luchtaanzuiging in de mal en erosie van de malwand.

Vergelijking van Bernoulli

Vloeibare metalen lopen door verschillende kanalen in de mal volgens de stelling van Bernoulli dat de totale opvoerhoogte op elke sectie constant blijft.

h:potentiële hoogte (m)

p:druk (Pa)

V:snelheid gesmolten metaal (m/s)

w:soortelijk gewicht van vloeistof (N/m2)

g =9,8 (m/s)

ρ:vloeistofdichtheid (kg/m3)

Het poortsysteem moet zo zijn ontworpen dat het vloeibare metaal altijd vol is. Alle doorsneden en richtingsveranderingen moeten scherpe hoeken vermijden en profiteer van afgeronde hoeken .

Hoe een poortsysteem te ontwerpen

Om het gietsysteem te ontwerpen, moet de ontwerper voldoen aan de ontwerpvereisten zoals hierboven beschreven. Hier zijn de formules om te berekenen om een geschikt poortsysteem te ontwerpen.

Klik hier voor de details.

1. Bereken giettijd

De giettijd is de tijd dat metaal de vormholte vult. Hoe langer de giettijd, hoe hoger de giettemperatuur en de vulling van de mal is niet gegarandeerd. Hoe korter de giettijd, hoe chaotischer de metaalstroom in de mal leidt tot erosie en overmatige krimp.

De giettijd moet worden geoptimaliseerd op basis van deze factoren:

- Gietmaterialen

- De complexiteit van de casting

- Grootte van de casting

- Sectiedikte

De formule voor het berekenen van de optimale schenktijd:

- Met grijs gietijzeren materiaal met een gewicht van minder dan 450 kg:

t=K(1.41+T/14.59)√WK =vloeibaarheid van ijzer (inch) / 40

K:vloeibaarheidsfactor

T:gemiddelde coupedikte (mm)

W:massa gietstuk (kg)

- Met grijs gietijzeren materiaal met een gewicht van meer dan 450 kg:

t=K(1.236+T/16.65)∛W- Met stalen gietstuk:

t=(2.4335-0.3953logW)√W- Met Nodulair gietijzer:

t=K₁√WK₁=2,08 voor dunnere secties.

K₁=2,67 voor secties van 10 tot 25 mm dik.

K₁=2,97 voor zware secties.

- Met gietstukken van koperlegering:

t=K₂∛W- Gietstukken met dunne wanden en complexe vormen wegen tot 450 kg:

t=K₃∛W'W’:massa van het gietstuk met poorten en stootborden (kg)

| Dikte (mm) | K₃ |

| 1,5 – 2,5 | 1,62 |

| 2,5 – 3,5 | 1,68 |

| 3.5 – 8.0 | 1.85 |

| 8.0 – 15.0 | 2.20 |

- Gietgewicht varieert van 450 kg - 1000 kg:

t=K₄∛(W'T)| Dikte (mm) | K₄ |

| <10 | 1.00 |

| 10 – 20 | 1.35 |

| 20 – 40 | 1,50 |

| > 40 | 1,70 |

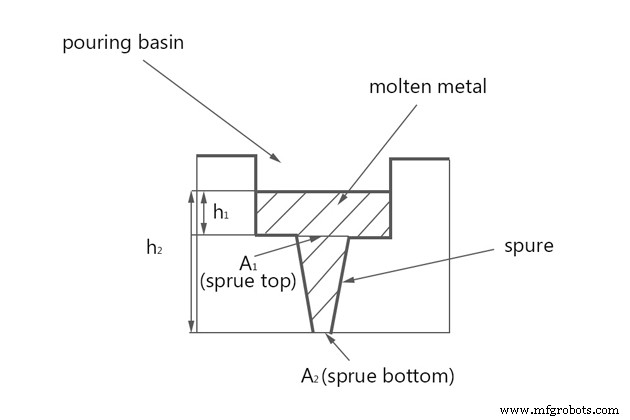

2. Ontwerp Spruit

Het ideale ontwerp van de sprue is dat de grote bovenkant eindigt en als een parabool naar beneden loopt. Voor een eenvoudigere productie wordt echter het aanbevolen om een kegelcilinder te gebruiken . Het minimale gradatieniveau is 5%.

De cirkelvormige doorsnede van de sprue-uitgang is ontworpen op basis van het gebied van het smoorspoelgebied en de poortverhouding. Dit helpt om verstoringen en warmteverlies te verminderen .

De sprue-berekeningsformule:

A₁/A₂=√h₂/√h₁h1 en h2:metalen statische drukkop op bovenste sprue en onderste sprue.

A1 en A2:het respectievelijke dwarsdoorsnede-oppervlak.

Ontwerp van de aangietput :Een redelijk ontwerp van een spruwput is om een cilinder te maken die tweemaal de diameter van de spruwuitgang en tweemaal de diepte van de loper is. Een filet die tussen de put en de loper wordt geplaatst, helpt het metaal soepel loodrecht te sturen .

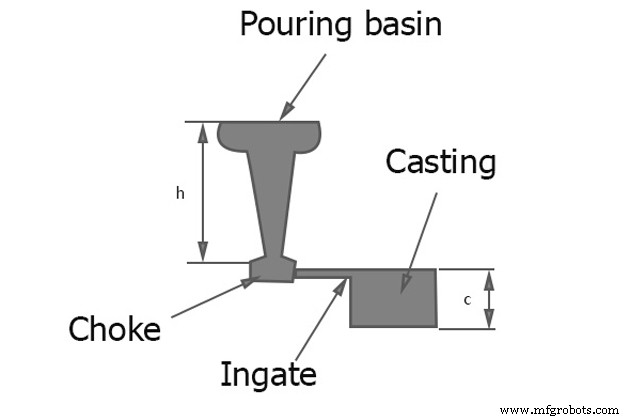

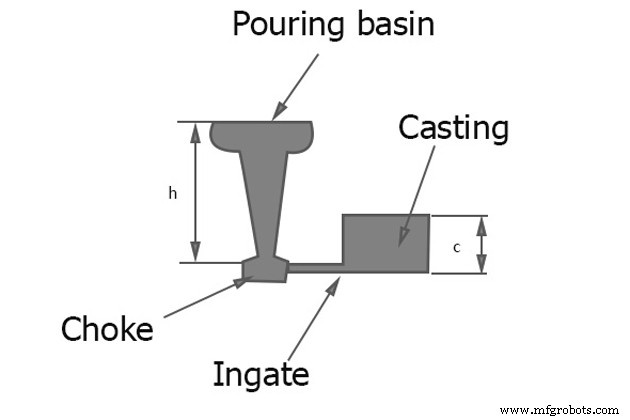

3. Ontwerpsmoorspoel

De smoorspoel is een controlegebied dat in de gietput is geplaatst om de stroom vloeibaar metaal die in de vormholte stroomt te regelen zodat de mal in berekende giettijd wordt gevuld.

Het smoorgebied speelt een belangrijke rol in poortsystemen omdat het gebied metaal doorlaat met een consistente en constante stroom. De choke heeft de kleinste verhouding in het poortsysteem in vergelijking met de andere delen en het dwarsdoorsnede-oppervlak is het kleinst in het controlegebied.

Formule om het choke-gebied te berekenen:

A=W/(dtC√(2gH))A:smoorspoelgebied (mm)

t:schenktijd(en)

d:massadichtheid van gesmolten metaal (kg/mm3)

Al:d =2500

Cu, Fe, Ni, Co:d =7000

C:efficiëntie van het gebruikte poortsysteem (=0,8)

W:werpgewicht inclusief feeders en poortkanalen (kg)

g =9,8 m/s2

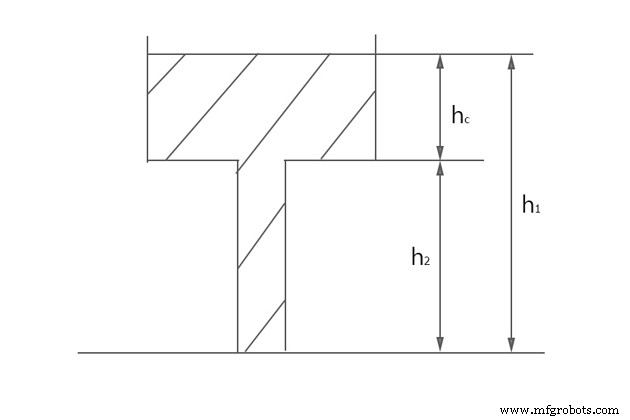

H:spruw hoogte (mm), bereken H door:

- Met bovenpoort:H =h

- Met onderste poort:H =h – c/2

- Met scheidingslijnpoort:H =h – P²/2c

4. Design loper

Het totale oppervlak van de dwarsdoorsnede van de loper moet groter zijn dan de uitgang van de spruw om de snelheid van de metaalstroom te verminderen van de spruw tot de ingaten.

De prioriteitsverhouding van de uitgang van de spruw tot de dwarsdoorsnede van de goot is 1:2. Grotere verhoudingen kunnen leiden tot stroomscheiding en luchtaanzuiging.

Als er meerdere ingates zijn, moet de dwarsdoorsnede van de loper na elke passage door de ingate geleidelijk afnemen door een oppervlakte gelijk aan die van de ingate om een constante stroom te verzekeren.

5. Ontwerp Ingate

Ingate moet groter worden gemaakt dan de uitgang van de sprue om het metaal onder de limiet te laten komen.

- Ingate moet een kleinere doorsnede hebben om gemakkelijk vast te kunnen maken.

- De verhouding van het volume op het koeloppervlak moet kleiner zijn dan de verhouding van het aangesloten onderdeel om plaatselijke hotspots te vermijden.

- Het oppervlak van het dwarsdoorsnede-oppervlak van de ingate moet evenredig zijn met de grootte van het verbonden gietoppervlak. Hoe groter het gietoppervlak, hoe groter de vereiste stroom, wat resulteert in een grotere inlaat.

6. Design Riser (of feeder, kop)

De Riser is een holte van gesmolten metaal in een mal, klaar om metaal aan de malholte te leveren om krimp te compenseren als het metaal afkoelt. Het wordt in de laatste stollingspositie van het gietstuk geplaatst en het is het langst in vloeibare toestand. De Riser is ook de plaats waar de gassen die in de mal worden gegenereerd, vrijkomen tijdens het gietproces.

Optimaal ontwerp van de verhoger:

- Maat verhoging :De verhouding van volume / oppervlakte van de stijgbuis moet groter zijn dan die van het gietstuk om een vloeibare toestand te behouden. Als aan deze voorwaarde niet kan worden voldaan, moet het metaal vloeibaar worden gehouden door extern te verwarmen of door een exotherm materiaal in de stijgbuis te gebruiken.

- Positie van de stijgbuis :de afstand van de risers moet goed worden berekend op basis van de metalen voedingsafstand van de risers.

- Riservorm :de aanbevolen vorm voor de stijgbuis is cilindrisch omdat bolvormig wordt verondersteld de beste te zijn, maar moeilijk te gieten is. De onderkant van de stijgbuis moet halfbolvormig zijn om de verhouding tussen volume en oppervlakte te vergroten.

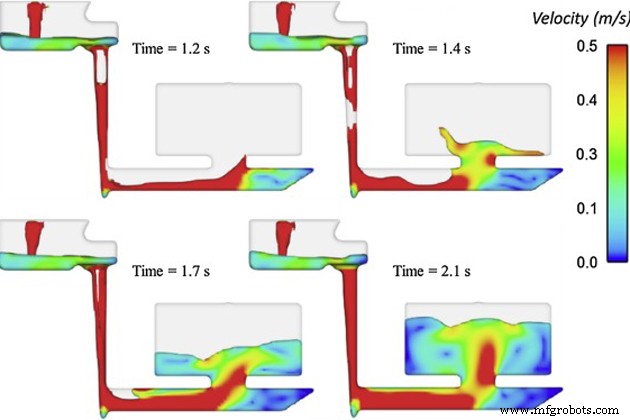

Hoe de effectiviteit van poortontwerp controleren?

Het ontwerp van het poortsysteem wordt getest door middel van de volgende technieken:

- Water in transparante mal :het vullen van de mal wordt geregistreerd door de hogesnelheidsröntgencamera en defect kan worden waargenomen.

- Radiografie met hoge snelheid :het vullen van de mal wordt geregistreerd door de hogesnelheidsröntgencamera en defect kan worden waargenomen.

- Matrijs openen :een deel van de kopvorm op de vormholte wordt gesneden en de vloeibare metaalstroom die de vormholte vult, wordt door de camera teruggedraaid.

- Contactdraadsensor :de draden worden in verschillende delen van de mal geplaatst, wanneer de metalen lijn de draad raakt, wordt opgenomen met een miltichannel recorder.

- Water in transparante mal :De toevoeging van oliedruppels of kleurmakers maakt het gemakkelijker om de snelheden in verschillende gebieden vast te leggen.

VIC is een van de toonaangevende fabrikanten van gietaluminium- en gietijzergieterijen. We richten ons op de productie van kettlebells met een hoge kwaliteit. Als u vragen heeft of samenwerking met metaalgieterijen nodig heeft, aarzel dan niet om contact met ons op te nemen via e-mail:[email protected]

Lees meer:

Hoe aluminium gietkrimp te berekenen

Hoe de aluminium oppervlakteafwerking te verbeteren

Hoe worden kettlebells gemaakt door zandgieten?

Referenties:

- Giet- en lastechniek door Dr.Ahmed Salad Abou Taleb

- https://en.wikipedia.org/wiki/Reynolds_number

- https://en.wikipedia.org/wiki/Bernoulli%27s_principle

- http://www.ijrerd.com/

Productieproces

- Wat is een virtuele machine – Typen en voordelen

- Ontwerp van poortsysteem | Gieten | Productiewetenschap

- Wat is 3D-printen? - Soorten en hoe werkt het?

- Wat is booglassen? - Typen en hoe werkt het?

- Wat is solderen? - Soorten en hoe te solderen?

- Wat is solderen en hoe metaal te solderen?

- Wat is smeden? - Definitie, proces en typen

- Wat is Power Hammers?- Types, ontwerp en bediening

- Wat is plaatwerk? - Definitie, typen en toepassingen

- Wat is metaalgieten? - Definitie, typen en proces

- Poortsysteem - Definitie, functie, typen, diagram