Hoe metaal te smelten in een gieterij?

Metaal smelten is het proces waarbij metaal van vaste soort naar vloeibare soort wordt omgezet. Het smeltproces varieert in technologieën. Hier geven we een uitleg over het smelten van metaal in een gieterij plus smeltpunten van gewone metalen en een beschermend veiligheidsprotocol.

De gieterij houdt zich voornamelijk bezig met het werken aan gesmolten metaal om een verscheidenheid aan giettoepassingen vorm te geven. Het is niet overdreven om te beseffen dat smeltend metaal het hart van de gieterij is.

Het smelten van metaal is een onmisbaar gietproces dat het vaste metaal vloeibaar maakt om in de mal te gieten en het gietstuk in welke vorm dan ook te vormen. In het kort, tijdens het werkproces wordt het metaal in een smeltapparaat, een oven genaamd, gedaan en oververhit tot een bepaald smeltpunt om het vaste metalen materiaal om te zetten in een vloeibare soort.

Er worden verschillende technologieën toegepast bij het smelten van metaal, dit hangt meestal af van het type smeltoven dat wordt gebruikt. In dit bericht helpen we je de bezorgdheid te beantwoorden "Hoe metaal te smelten" door de belangrijkste smeltoventechnologieën in gieterijen vandaag te specificeren, plus het smeltpunt van gewone metalen en richtlijnen voor de bescherming van de veiligheid in het smeltproces.

Blijf bij ons en graaf de kennis op!

Wat is het smeltende metaal?

Smelten, ook wel fusie genoemd, is een overgangsproces dat de status van metaalmateriaal verandert van vaste soort in vloeibare soort door voldoende warmte te leveren.

Het smeltende metaalproces maakt de strakke pakking van metaalmoleculen los. Als resultaat geeft het smelten metaalvloeistof uit het vaste materiaal.

Het pure en vaste metaal smelten vindt plaats bij een bepaalde vaste temperatuur die het smeltpunt wordt genoemd, terwijl onzuivere metalen materialen smelten bij een andere temperatuur die varieert afhankelijk van het type en het onzuiverheidspercentage.

Als het hart van de gieterij levert het smeltende metaalproces gesmolten vloeistof op die kan worden gebruikt om in de mal te gieten en indien nodig stolt in een reeks van vormen. Het smelten van metaal is een werk dat veel energie verbruikt en goed is voor 55% van het energieverbruik van de metaalverwerkende industrie.

Het is een zeer cruciale stap omdat metaalsmelt niet alleen het materiaal voor het gietproces levert, maar ook grote invloed heeft op de fysieke en chemische eigenschappen van de uiteindelijke gietproducten.

Het smeltproces van metaal

Wie zich afvraagt hoe men metaal in een gieterij moet smelten, kan vinden dat het smeltproces van metaal deze stappen over het algemeen als kort omvat:

- De metaalmengverhouding bepalen

- Het metaal voorbereiden en laden

- Het metaal smelten

- Verfijning en behandeling van het gesmolten metaal

- Vervoer het gesmolten metaal

De metaalmengverhouding bepalen

Elke giettoepassing vereist verschillende mechanische eigenschappen van metaal die kunnen worden gewijzigd door de metaalmengverhouding aan te passen. Gieterijfabrikant heeft een formule voor het mengen van metaal in overeenstemming met specifieke materiaalklasse en vereisten.

De materiaalmengverhouding voor het gieten van aluminium onderdelen in onze metaalgieterij is bijvoorbeeld vaak 40% aluminium ingots + 50% aluminiumschroot + 10% andere. Waarin 10% van de andere enkele additieve materialen zijn, zoals legeringen van Zn, Mn, Cu, Si, enz.

Het metaal voorbereiden

Ingots en schroot zijn de belangrijkste materiaalsamenstellingen die worden gebruikt in het smeltproces en nemen tot 80% van de mengverhouding in beslag.

Alvorens in de oven te worden geladen, moeten ingots en metaalafval (blikken, machine-schrootonderdelen, containers of opstelsporen) het vuil worden verwijderd plus voorverwarmd en gedroogd. Deze stap is om het vocht te verwijderen, de exploratiemogelijkheid in de oven te voorkomen, de slakvorming te beperken en de smeltcapaciteit te verbeteren.

Vooral bij schroot moet de verf, machinale olie en andere verontreinigingen worden verwijderd, meestal door het thermische proces.

Het metaal laden en smelten

De oven wordt opgeladen door toevoeging van een brandstofbron (houtskool, aardgas, elektriciteit). Metaal wordt continu in de oven geladen tijdens het verwarmingsproces in plaats van de batch om het energieverbruik en de effectiviteit van het werk te besparen.

De oven werkt in een extreem harde omgeving waar gesmolten metaal, ovenbekledingen, atmosferische gassen en producten van de verbranding van brandstoffen zich op een zeer hoge temperatuur bevinden, wat strikte beschermingsuitrusting voor de werknemer vereist. Oven heeft een andere maat, vorm, werkingsprincipe en energie, zodat de smeltcapaciteit van elke oven verschilt van die van andere.

Bij een vast smeltpunt transformeert metaal van vast naar vloeibaar. Het smeltpunt varieert van metaal tot metaal, varieert van ongeveer 350oC tot 2000oC.

Verfijning en behandeling van het gesmolten metaal

Dit proces is om de smelt te ontgassen, ongewenste vaste stoffen te verwijderen en de samenstelling van de legering aan te passen zoals verwacht. Additieve materialen, met name wat ferro, om de mechanische eigenschappen van de metaalvloeistof te verbeteren (sterkte, vervormbaarheid, stijfheid, elasticiteit).

Deze stap is erg cruciaal omdat het de uiteindelijke gietkwaliteit kan beïnvloeden.

Vervoer het gesmolten metaal

Na het smelten wordt de gesmolten vloeistof door een gietsysteem van de oven naar de vormlijn overgebracht.

Smeltmetaaltechnologieën

Het hart van het smeltmetaalproces is afhankelijk van de smeltoven die de effectiviteit van het smeltproces direct beïnvloedt en beïnvloedt. Er zijn verschillende smelttechnologieën die van invloed zijn op het smelten van metaal en die bepalen welke oven in gebruik is.

Hoe een smeltoven kiezen

De smeltoven heeft niet alleen een grote invloed op de operationele effectiviteit van de gieterij, maar ook op de uiteindelijke gietresultaten, daarom is het van groot belang om te overwegen welke oventechnologieën moeten worden toegepast.

Zoals u weet, variëren de metaalsmeltovens in vorm, geometrie, brandstof en capaciteit.

Deze onderstaande factoren bepalen strikt welke smeltoven bij uw gieterij past.

- Beschikbaarheid van ruimte:controleer uw productieruimte. Waar ga je de oven plaatsen?

- Type te smelten legeringen en het smeltpunt

- Smeltcapaciteit en hoeveelheid metaal

- Energie-efficiëntie

- Kapitaalinvestering

- Bedrijfskosten

- Onderhoudsvereiste

- Emissie- en milieuprobleem

Natuurlijk is er geen one-fit-all optie, maar de gieterijfabrikanten moeten overwegen welke criteria belangrijker zijn dan andere. Elke metaalgieterij heeft zijn eigen prioriteitscriteria om de smeltoven te kiezen die past bij hun vraag en productieschaal.

Nadat u deze overwegingen hebt verduidelijkt, is de tweede stap het selecteren van degene die aan uw gieterij werkt. Hier sorteren we de meest populaire smeltovens in metaalgieterijen van vandaag. Laten we eens kijken.

Huidige en opkomende smeltoventechnologieën in metaalgieterijen

Voor het smelten van metaal in de metaalbewerking worden verschillende soorten ovens gebruikt. Ze zijn geclassificeerd volgens de verwarmingsbron, de werkingseigenschappen en de ovenconstructie.

De smeltkroes- en koepelovens zijn traditionele smeltmethoden, terwijl inductie- en elektrische boogovens de moderne geavanceerde smelttechnologieën zijn.

Smeltkroesoven

Crucible oven is het oudste, eenvoudigste en meest originele smeltvat dat in de metaalbewerkingsgieterijen werd gebruikt. Dit basissmeltapparaat is gemaakt van hittebestendige materialen die vaak keramische of vuurvaste stoffen zijn.

De smeltkroesoven kan worden geleverd in een heel klein kopje dat meestal wordt gebruikt voor het smelten van sieraden (goud, zilver) tot een grotere container die van toepassing is op kleine batches.

Smeltkroes verwarming brandstof is meestal cokes, gas, olie of elektriciteit. Terwijl de elektrische smeltkroes een maximale capaciteit van 2,5 ton/u heeft, kan de smeltkroes op gas of vloeibare brandstof tot 4 ton/u smelten.

Kroesoven is geen apparaat voor energie-efficiëntie met meer dan 60% warmteverlies voor straling.

Deze oven is geschikt voor non-ferro metalen die vooral worden toegepast voor het smelten van aluminium. Ze presteren goed op alle aluminiumlegeringen. Een voordeel is dat de smeltkroes zeer eenvoudig te bedienen en te onderhouden is, waardoor de kosten worden bespaard. Bovendien trekken de lage kapitaalkosten kleine gieterijen aan om hun geld te investeren.

Deze oven is echter alleen geschikt voor een klein productievolume en metaal met een laag smeltpunt vanwege de lage energie-efficiëntie.

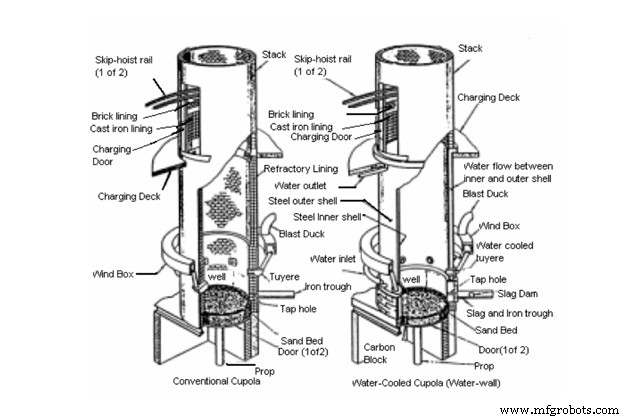

Koepelovens

Koepeloven wordt beschouwd als een van de meest economische smelttechnologieën. Bijna grijs ijzer wordt tegenwoordig door deze oven gesmolten.

Qua constructie kan de koepel in elke vorm en grootte worden gemaakt, maar de diameter kan variëren van 0,5 tot 4 m en de hoogte is ongeveer 6-11 m. De koepel is gebouwd als een verticaal en cilindervormig vat, waarschijnlijk een grote schoorsteen.

De koepelovenwand is meestal gemaakt van staal en is bekleed met een vuurvaste bakstenen muur. De bodem van de oven is op dezelfde manier bekleed, maar gebruikt vaak een mengsel van klei en zand, omdat deze bekleding slechts tijdelijk is. Sommige koepels zijn uitgerust met verkoelende schaallagen om het koel te houden en er wordt zuurstof toegevoegd om de cokes intenser te laten branden.

De verwarmingsbrandstof van de koepeloven is cokes en enkele additieven. Om een productiebatch te starten, worden cokeslagen in de oven toegevoegd en met een fakkel aangestoken. Wanneer de cokes ontbrandt, wordt de lucht via de ventilatieopeningen in de cokeslagen gebracht. Hout, kolen of brandbare gassen kunnen ook als ovenbrandstof worden gebruikt.

Wanneer cokes voldoende heet is, worden vaste metalen door het gat in de bovenkant in de oven gevoerd. Tijdens het smeltproces vindt de thermodynamische reactie plaats tussen de brandstof en de inlaatlucht.

De koolstof in de cokes combineert met de zuurstof in de lucht om koolmonoxide te creëren, dat blijft branden tot kooldioxide. Een bepaalde hoeveelheid koolstof lost op in de vallende vloeibare metaaldruppels en verhoogt daardoor het koolstofgehalte in het metaal. Dit smeltproces produceert verschillende soorten ijzer en staal.

Koepeloven kan van toepassing zijn op het smelten van ijzer, meestal gebruikt voor het smelten van ijzer met een groot volume. Statistisch gezien wordt 60% van het ijzergietwerk gesmolten door een koepel. De energie-efficiëntie is ook hoog, houd rekening met ongeveer 40-70%.

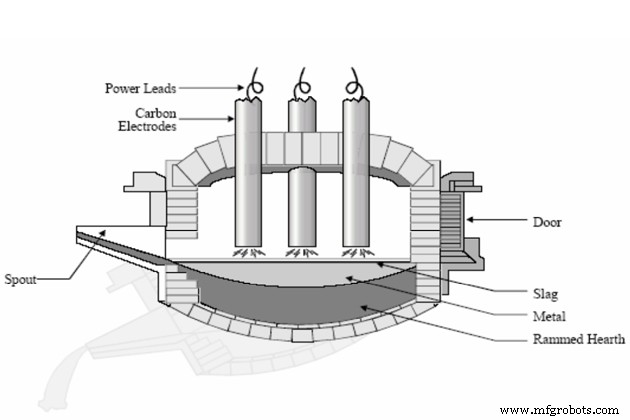

Elektrische boogovens

Elektrische boogoven (EAF) is een oven die energie van een elektrische boog gebruikt om het materiaal te verwarmen en te smelten.

Het varieert van 1 ton (meestal om ruwijzer te produceren) tot 400 ton (voor secundair staal). Industriële vlamboogovens kunnen temperaturen van 1.800°C (3.272°F) bereiken, terwijl laboratoriumvaten meer dan 3.000°C (5.432°F) kunnen bereiken.

Hoe metaal te smelten door de vlamboogoven?

In de vlamboogoven staat het materiaal in direct contact met de boogelektriciteit en gaat de elektrische stroom door het materiaal. Daarom is het smelten effectiever dan andere technologieën die externe warmte gebruiken.

De vlamboogoven wordt vaak gebruikt om staal te smelten (houd rekening met 87%) terwijl 13% voor het smelten van ijzer is. Ze kunnen versnipperd staal van auto's met een hoog restgehalte goed verwerken dat niet effectief zal zijn door het smelten van de koepel.

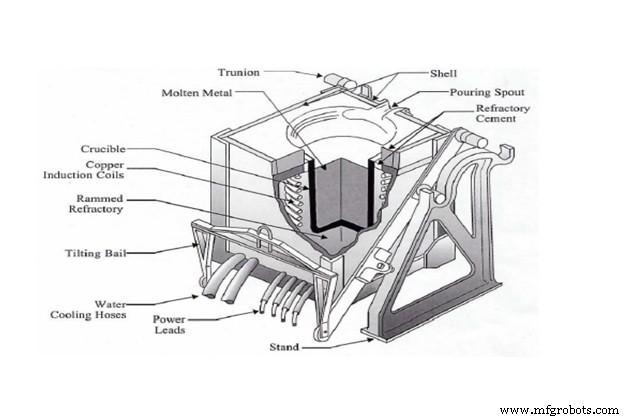

Inductieoven

Een inductieoven is een elektrische oven die gebruik maakt van het principe van elektromagnetische inductie. Dus hoe metaal te smelten door deze smelttechnologie?

Metaal wordt geladen in de smeltkroes die wordt omgeven door de koperen spoel van draad die wisselstroom draagt. Zodra de inductieoven is ingeschakeld, creëert de spoel snel een omgekeerd magnetisch veld dat over het metaal dringt. Het magnetische veld creëert wervelstromen, een cirkelvormige elektrische stroom die in het metaal loopt. Als gevolg hiervan zorgt de circulatie van deze stromen voor zeer hoge temperaturen die de metalen doen smelten.

De smeltcapaciteit van inductieovens varieert van minder dan 1 kg tot 100 ton, die gewoonlijk worden gebruikt om ijzer, staal, koper, aluminium en edele metalen te smelten.

Vergeleken met andere metaalsmelttechnologieën is het voordeel van inductieovens dat ze schoon en energiezuinig zijn en dat het smeltproces gemakkelijk te regelen is.

Inductieovenlimieten in metaalschrootsoorten en sommige legeringselementen kunnen echter verloren gaan door oxidatie.

Metaalsmeltpunten

De meeste metalen die op aarde bestaan, hebben hun normale toestand als vast. In metaalverwerkende industrieën, met name metaalgieten en metallurgie, moet het metaal echter vloeibaar worden gemaakt om een nieuw product te produceren. Om metaal vloeibaar te maken, is het noodzakelijk om het metaal tot het smeltpunt te verhitten.

Daarom is het net zo belangrijk als het smelten van metaal om de smelttemperatuur van stoffen te kennen. Het maakt de verwerking van metaalgieten eenvoudiger. Experts kunnen nauwkeurig de vorm-, smelt- en bevriezingstijd van gietproducten berekenen. Dit helpt inefficiënte productie en biedt tegelijkertijd de nodige back-upoplossingen voor uw werk om noodsituaties op te lossen.

Wat is het smeltpunt?

Het smeltpunt, ook wel de liquefactietemperatuur genoemd, is de temperatuur waarbij het smeltproces van een vast metaal plaatsvindt. Het is het punt waarop metaal transformeert van de vaste fase naar de vloeibare fase. Het smeltpunt varieert van metaal tot metaal.

In de praktijk wordt het smeltpunt als relatief beschouwd. Het is ongevoelig voor druk. Sommige amorfe stoffen zoals glas hebben geen vast smeltpunt.

Welk metaal heeft het hoogste smeltpunt?

Volfram (W), ook wel Tungsten genoemd, is het metaal met het hoogste smeltpunt (3.422°C; 6.192°F) , de laagste dampdruk (bij temperaturen boven 1650°C, 3.000°F) en de hoogste treksterkte.

Makkelijkste metaal om te smelten

Tot nu toe is het metaal met het laagste smeltpunt kwik met een smeltpunt van –38.830C. Het is het enige metaal op aarde in vloeibare toestand onder normale, standaard chemische temperatuur- en drukomstandigheden.

Momenteel is de belangrijkste toepassing van kwik voor gebruik als thermometer, druk, manometer, vlotterklep, kwikschakelaar, enz.

Smeltpunt van ijzer en staal

IJzer is tegenwoordig het meest gebruikte metaal ter wereld, goed voor 95% van de totale jaarlijkse metaalproductie.

Zuiver ijzer is zacht en flexibel. Maar wanneer de koolstofcomponent wordt toegevoegd met een snelheid van 0,002% - 2,1%, ontstaat er een staallegering met een uitstekende hardheid, vervormbaarheid en draagvermogen.

IJzer heeft een smeltpunt van 1538°C terwijl dat van staal 1370°C is . Momenteel zijn ijzer en staal twee metalen die veel worden gebruikt op het gebied van mechanische productie, auto-industrie, scheepsbouw, constructie, enz.

Aluminium smeltpunt

Aluminium heeft een smeltpunt van 933,47K (660,32 ° C; 1220,58 ° F) . Het smeltpunt van aluminium is niet hoog in vergelijking met andere metalen.

In het periodiek systeem wordt aluminium aangeduid met Al; Atoomgetal is 13, dichtheid 2,9 g/cm3. Aluminium is licht in gewicht, zacht en uitstekend bestand tegen corrosie en goed gietbaar. Het is het meest voorkomende metaal in de aardkorst. Aluminiumgietwerk wordt veel gebruikt in machinedetails, motoren en stedelijke buitendecoratie.

| Metaal | smeltpunt (° C) | smeltpunt (°F) |

| Aluminium | 660.32 | 1220.58 |

| Aluminiumlegering | 463 – 671 | 865 – 1240 |

| IJzer, gesmeed | 1482 – 1593 | 2700 – 2900 |

| IJzer, grijze zweem | 1127 – 1204 | 2060 – 2200 |

| IJzer, kneedbaar | 1149 | 2100 |

| Lead | 327,5 | 621 |

| Magnesium | 650 | 1200 |

| Koolstofstaal | 1425 – 1540 | 2600 – 2800 |

| Roestvrij staal | 1510 | 2750 |

Beschermende veiligheidsrichtlijnen bij het smelten van metaal

Smeltmetaalproces heeft dagelijks te maken met extreme verhitting (kan tot 2000° C) dat is een zeer gevaarlijke werkomgeving.

Het kan zeggen dat smelten een van de gevaarlijkste werken is die onverwachte ongelukken veroorzaken in metaalgieterijen. Lees meer over Hoe metaalgieterijen werken.

Om de gezondheid en het leven van de werknemer te beschermen en verlies en schade aan de eigendommen van de gieterij te voorkomen, zijn er strikte richtlijnen waarmee fabrikanten van metaalgietgieterijen rekening moeten houden.

Zorg voor gieterij-infrastructuur

- Het smeltgebied moet apart worden ingericht om gevaar voor niet-geautoriseerde werknemers te voorkomen

- Er moet ventilatie zijn en het ontwerp van het gieterijdak moet hoog zijn voor luchtcirculatie

- De oven moet bij gebruik kwaliteit en veiligheid garanderen

- Moet zijn uitgerust met een automatisch of halfautomatisch systeem om te tanken en bij te tanken om blootstelling van mensen en ongevallen te beperken.

- Explosie- en brandveilige apparatuur moet altijd paraat staan

Zorg voor beschermende veiligheidskleding voor de werknemer

De smelter moet tijdens zijn dienst volledig beschermende kleding dragen. Hoed, bril, handschoen, masker, dikke kleding en schoenen zijn verplichte accessoires.

Do's en don'ts

- Zet een waarschuwingsbord voor de smeltzone

- Beperk onbevoegde werknemers toegang tot de smeltzone

- Controleer regelmatig de oven en het ventilatiesysteem en zorg ervoor dat een ineffectief systeem onmiddellijk wordt gerepareerd

- Maak metalen materiaal schoon en droog voordat je het smelt

- Verwarm ovens en vuurvaste materialen voor gebruik

- Maak wel een noodplan voor

- Sta roken, eten en drinken niet toe in de smeltzone

Samenvatting

Door de bovenstaande inhoud hebben we een gedetailleerde uitleg gegeven over Hoe metaal te smelten in een gieterij . Hopelijk zal het u op de hoogte houden van enkele interessante ideeën over het smeltproces van metaal.

Lees hier meer over onze blog over het gietproces in de metaalverwerkende gieterijen.

Kort geïntroduceerd, VIC is de metaalgieterijfabrikant die gespecialiseerd is in de productie en levering van metalen gietstukken aan de wereldmarkt. Als je in nood bent, neem dan contact met ons op om een bestelling te plaatsen en advies te krijgen over een castingbehandeling.

Referentie

Amerikaanse ministerie van Energie (2005). Geavanceerde smelttechnologieën:energiebesparende concepten en kansen voor de metaalgietindustrie .https://www.energy.gov/sites/prod/files/2013/11/f4/advancedmeltingtechnologies.pdf.

Veilig werken Australië (2013). Gids voor het beheren van risico's die verband houden met gietwerk. https://www.safeworkaustralia.gov.au/system/files/documents/1702/guide-managing-risks-associated-foundry-workl.pdf

Productieproces

- Hoe walserijen werken in de staalproductie

- Hoe metalen elementen verschillen van niet-metalen elementen

- Hoe 3D-printers metalen voorwerpen bouwen

- Hoe metaal te roesten

- Hoe u roest kunt stoppen

- Hoe metaalcorrosie te voorkomen

- Begrijpen hoe het scheerproces wordt uitgevoerd

- Hoe u uw boormachine gebruikt om metaal te boren?

- Wat is een gieterij?

- Wat dacht je van een koude persmachine?

- Een metalen draaibank gebruiken