Wat is patroon in zandgieten? Gietpatroonproces gieterij

In de metaalverwerkende industrie is het gietpatroon een replica die dezelfde vorm en afmetingen heeft als het gietstuk. De gietpatronen worden gebruikt om in de zandvorm te drukken om de holle holte te creëren waarin gesmolten metaal kan worden gegoten en het gietstuk kan worden gevormd.

In de zandgietgieterij (ongeacht gietijzer, aluminium gietstuk of staalgietwerk), bevat een patroonset een patroon, een poortsysteem-feferkop, een stijgbuis en een patroonplaat.

Het materiaal, het ontwerp en de structuur van het patroon hebben een grote invloed op de kwaliteit van de producten. Evenzo kunnen de kosten voor het maken en maken van patronen goed doordacht zijn in de gietkosten .

Patroonmaterialen gieten in het metalen gietstuk

Tips om patroonmaterialen te kiezen

– Stevig en duurzaam :kies de patroonmaterialen die lang meegaan, niet kromtrekken of van vorm veranderen tijdens het gietproces.

– Anti-slijtage en waterbestendigheid :het is van vitaal belang om de materialen te kiezen die waterbestendig en corrosiewerend zijn om de gietpatronen te beschermen tegen roest en degradatie.

– Eenvoudig te vormen :onaangetast door veranderingen in temperatuur en vochtigheid.

– Lage kosten en kleiner gewicht :dit zorgt voor een balans tussen kosten en winst voor uw gieterij.

Kies materiaal voor het maken van patronen

Om aan deze bovenstaande criteria te voldoen en afhankelijk te zijn van de specifieke industrie, moeten de patroonmaterialen worden overwogen met hun flexibiliteit . Metaal, hout en plastic zijn de belangrijkste materialen bij het maken van patronen.

- Metaalpatronen :De patronen gemaakt door metaal zorgen voor de hardheid en zijn gemakkelijk te vormen. Desalniettemin is de zwakte van metalen patronen dat het gemakkelijk te roesten is en een zware massa heeft . Bovendien vereist materiaal met metalen patroon ook geavanceerde apparaten en is het moeilijk te repareren, wat leidt tot hogere kosten in algemene vergelijking .

Er zijn metalen die vaak worden gebruikt bij het maken van patronen, zoals grijs ijzer, staal, aluminium en magnesium . Elk van deze patroonmaterialen heeft een andere krimpeigenschap.

- Houtpatronen :is een zeer populair patroonmateriaal vanwege de beschikbaarheid en kleine massa . Bovendien kan houten gemakkelijk worden gevormd met veel goedkopere kosten dan metalen patronen. Het nadeel van een houtpatroon is echter dat het gemakkelijk vocht opneemt en kromtrekt .

- Plastic patronen :Kunststof en glasvezel zijn tegenwoordig trends omdat hun grootste voordeel lichte massa is , waterdicht en chemische bestendig . Bovendien is de oppervlakteafwerking van kunststof uitstekende glans . Toch zijn deze materiële nadelen gemakkelijk te kraken terwijl ze naar boven gericht zijn met sterke impactie of trillingen tijdens het gietproces.

- Andere materialen :Was en Paris-gips worden ook gebruikt als patroonmateriaal voor het gietproces, maar het heeft alleen de voorkeur in de investeringsgiettechniek .

Soorten gietpatronen in metaalbewerking

Er zijn verschillende soorten patronen bij het gieten van metaal en elk type past bij specifieke gietvereisten. Hier sorteert VIC de voornamelijk 3 soorten gietpatronen die het meest worden gezien in metaalgieterijen.

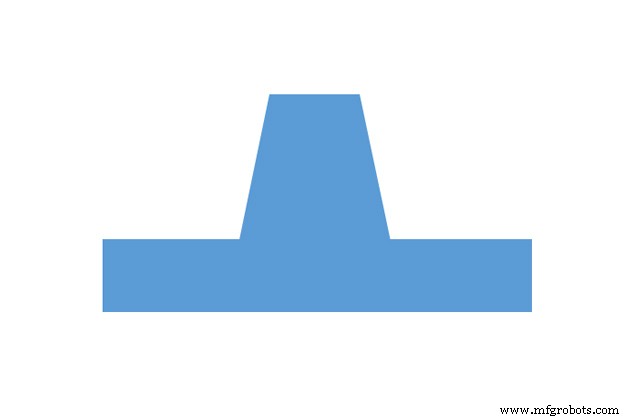

1. Patronen uit één stuk

Patroon uit één stuk is het goedkoopste patroontype . Deze soort wordt vaak gebruikt in het geval dat het gieten eenvoudig is, het oppervlak vlak is en het productievolume klein is, evenals bij de ontwikkeling van prototypen.

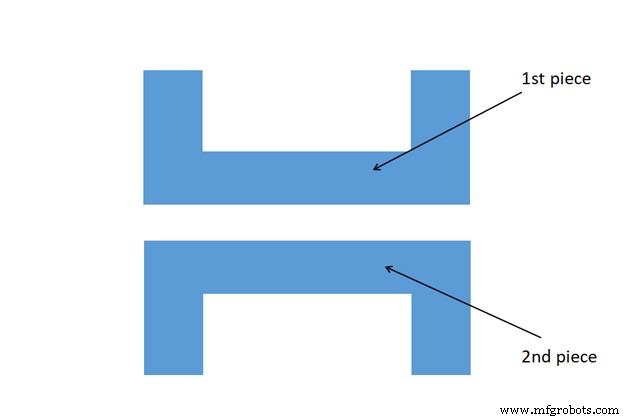

2. Split- of tweedelige patronen

Tweedelig patroon is gebruikelijk bij het gieten van ingewikkelde objecten . Dit patroontype wordt gesplitst in scheidingsvlakken en de positie van het vlak wordt bepaald door de vorm van het gietstuk.

Het patroon is verdeeld in twee delen, een van de delen is in slepen gegoten en de andere is in een kap gegoten . Het kopgedeelte heeft altijd paspennen die overeenkomt met de precies gemaakte gaten in het sleepgedeelte van het patroon.

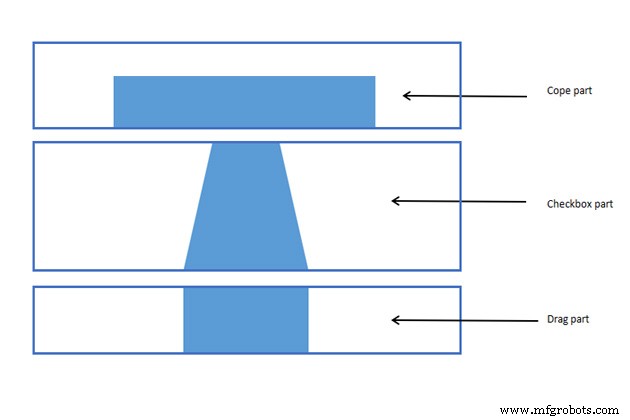

3. Gesegmenteerde of meerdelige patronen

Patroon uit meerdere delen geeft er de voorkeur aan super gecompliceerde gietstukken te gieten die onmogelijk te maken zijn met andere methoden voor het maken van patronen. Dit patroon bestaat uit drie delen:bovenste, middelste en onderste deel.

Het bovenste gedeelte is cope-gedeelte , het onderste gedeelte is gedeelte slepen en de middelste is selectievakje . Het wordt gebruikt in verschillende soorten verbindingen, zoals verstekverbindingen, deuvelverbindingen.

Proces voor het maken van gietpatronen in gieterij

1. Patroon ontwerpen

De technische afdeling die werkt aan het maken van gietpatronen moet de giettekening zorgvuldig overwegen om het patroon zo strak en effectief te ontwerpen als verwacht.

De belangrijkste punten om rekening mee te houden waaronder afscheidend vliegtuig , vorm en dimensie van de casting en kern , plus patroonmateriaal .

Stap 1:Bepaal het scheidingsvlak

Gewoonlijk valt het scheidingsvlak samen met de scheidingsvormlijn.

Als het patroon van het patroontype met losse stukken of meerdelig patroon is, moeten de bovenste en onderste delen duidelijk gedefinieerd zijn, zelfs wanneer het scheidingsoppervlak symmetrisch is .

Stap 2:Bepaal de vorm en afmeting van de ondersteunende printkern.

Kernafdrukondersteunend wordt gebruikt om de kernafdruk te ondersteunen die in de mal moet worden gefixeerd.

Tolerantie van ondersteunende kerndruk heeft direct invloed op de maattolerantie in de mal. Daarom moet er rekening worden gehouden met de vorm van de kernafdruk, de opening tussen de kern en het patroon samen met het patroonassemblageproces om precies de kernafdrukondersteunend te ontwerpen .

Stap 3:Bepaal patroondimensie en toeslag

Omdat het patroon scheidingsvlakken heeft, heeft elk onderdeel een andere afmeting en als deze onderdelen eenmaal zijn gemonteerd, moeten ze respectievelijk overeenkomen met de gietafmetingen.

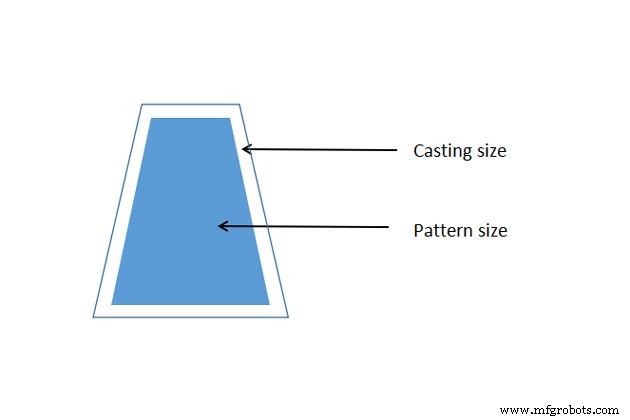

Als het patroon van metaal is, zal het krimpen . Als u daarom de juiste maat van de giettekening als model neemt, zal de afmeting van de gietvorm aanzienlijk kleiner zijn. Om dit probleem op te lossen, moet de vormholte worden vergroot en moet de patroonafmeting groter zijn dan de gietafmeting met een deel van de krimp van het metaal. Dit wordt bepaald op basis van patroontoeslagen .

Stap 4:Bepaal de patroonmaterialen

- Houten patroon :Als het patroon klein is, kan het van massief hout worden gemaakt. Als het patroon groter en ingewikkelder is, moet het van gesneden hout zijn. Om een houten patroontekening weer te geven, kun je volledige aanzichten en secties tekenen, of puzzelstuksymbolen gebruiken om tijd te besparen en het lezen te vergemakkelijken.

- Metalen patroon :Van toepassing op massaproductie of bestellingen met een hoog volume. Als het patroonvolume groot is, is het raadzaam om een patroon te maken met inwendig hol metaal om het gewicht te verminderen en materiaalkosten te besparen. Als het patroon klein is, kies dan massief metaal.

Stap 5:Bevindt zich tijdens het samenstellen van het patroon

Voor ronde monsters met een scheidingsvlak loodrecht op de centrifugaalas is slechts 1 paspen nodig.

Gebruik voor andere typen paspen 2 of 3.

In principe geldt:hoe meer afstand tussen paspennen, hoe nauwkeuriger de positionering. De pen-en-gatstructuur moet een redelijke afmeting hebben om gemakkelijk terug te trekken en te demonteren . Voor patronen met gespleten vlakken moeten de paspennen van het kapdeel overeenkomen met de nauwkeurig gemaakte gaten van het sleepdeel.

Bovendien is het op de patroontekening noodzakelijk om de gladheid van het oppervlak en de verfkleur van de delen van het patroon te specificeren.

2. Toeslag voor gietpatroon

Patroontoeslagen weerspiegelen de eigenschappen van het gegoten metaal. Wanneer het patroon is gemaakt, moeten bepaalde afmetingen worden opgegeven in de tekening van het voltooide onderdeel, zodat een gietstuk met de specifieke specificatie kan worden gemaakt.

Er zijn vergoedingen als de volgende:

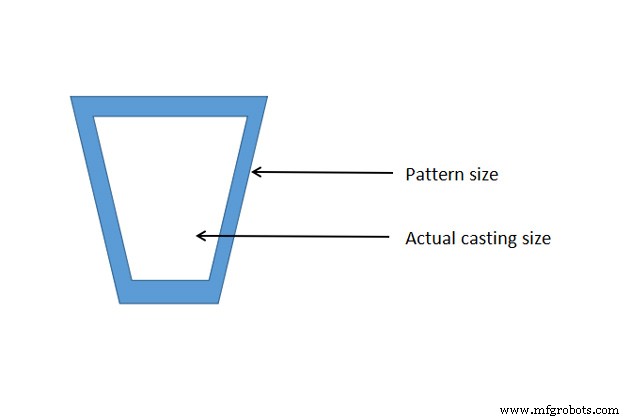

Krimpstolling (of krimptoelage)

De meeste metalen krimpen tijdens het afkoelen, wat de overgang is van vloeibaar naar vast (vloeibare krimp genoemd) en koeling in vaste vorm (lineaire samentrekking genoemd).

Krimpen van een vloeistof is een afname van het volume tijdens het stollen (van vloeibaar naar vast). De vloeibare krimp wordt veroorzaakt door stijgbuizen, die het vloeibare metaal naar het gietstuk voeren, die in de mal zijn aangebracht.

Vaste krimp is verkleining van de grootte terwijl de warmte wordt verminderd wanneer metaalgietwerk in vaste toestand is. Om hiermee rekening te houden, is er een krimptoeslag op de patronen aangebracht.

De mate van krimp en het niveau zijn afhankelijk van het materiaal. De volgende tabel toont de krimppercentages voor verschillende metalen.

| Materiaal | Krimp |

| Grijs ijzer | 1% |

| Staal | 2% |

| Koper/Aluminium | 1,5% |

| Wit ijzer | 1,5% |

| Magnesium | 1,6% |

Opmerking:Krimp is ook afhankelijk van de maat van het materiaal, hoe langer de maat, hoe groter de krimp.

In wezen is het proces van het maken van patronen krimpformule is:

Patroonmaat =gietmaat + metaalkrimp

Bij het opnemen op de tekening is het echter nog steeds vereist om gegevens volgens de giettekening te nemen. Gebruik bij het maken van patronen maatverhoudingen die afhankelijk zijn van verschillende gietlegeringen.

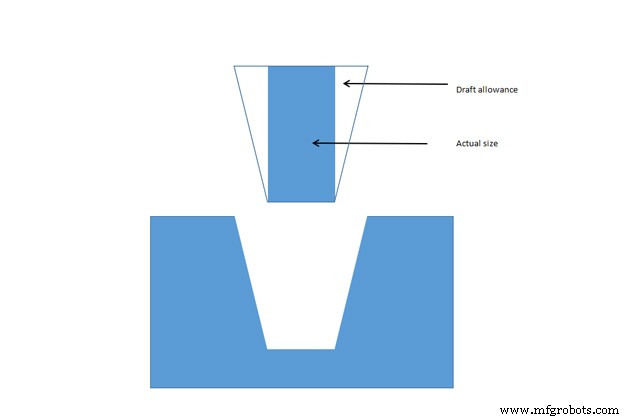

Ontwerp- of afbouwvergoeding

Wanneer het patroon uit de zandvorm wordt verwijderd, kunnen de wanden van de vorm met het patroon worden ingewreven, waardoor het patroon scheurt en beschadigd raakt. Om dit te voorkomen, moet er op alle verticale vlakken van het patroon tapsheid worden gecreëerd, dit wordt ontwerptoeslag genoemd. .

Hier, op het moment dat het patroon opheffen begint, zijn alle oppervlakken weg van het zandoppervlak. Daarom kan het patroon worden verwijderd zonder de vormholte te beschadigen.

Het hoekconcept is gemaakt voor alle vlakken van het patroon, die evenwijdig zijn aan de tekenrichting om het terugtrekken te vergemakkelijken. Afhankelijk van de grootte van de buitenvlakken, ligt de waarde van de Hoekdiepgang in het bereik van 0,5 – 3 graden.

| Materiaal | Hoogte van het opgegeven oppervlak (inch) | Ontwerphoek (buitenoppervlak) | Ontwerphoek (binnenoppervlak) |

| Hout | 1 1 – 2 2 – 4 4 – 8 8 – 32 | 3.00 1.50 1,00 0,75 0,50 | 3.00 2.50 1.50 1,00 1.00 |

| Metaal, kunststof | 1 1 – 2 2 – 4 4 – 8 8 – 32 | 1.50 1,00 0,75 0,50 0,50 | 3.00 2,00 1,00 1,00 0,75 |

Afwerkings- of bewerkingsvergoeding

Het oppervlak van het verzamelde gietstuk is meestal niet de juiste maat, dus machinale bewerking, zoals draaien of slijpen, moet worden uitgevoerd om de kwaliteit van de oppervlakteafwerking te verbeteren.

Aangezien machinale bewerking een hoeveelheid metaal uit het gietstuk verwijdert, wordt een hoeveelheid metaal een bewerkingstoegift genoemd. moet worden gecompenseerd. De bewerkingstoegift wordt beïnvloed door de gietmethode, de afmeting van het gietstuk, het gietmateriaal en de afwerkingsmogelijkheid van het gietstuk.

| Metaal | Afmeting (inch) | Toeslag (inch) |

| Gietijzer | Tot 12 12 tot 20 20 tot 40 | 0,12 0.20 0,25 |

| Gegoten staal | Tot 6 6 tot 20 20 tot 40 | 0,12 0,25 0,30 |

| Non-ferro | Tot 8 8 tot 12 12 tot 40 | 0.09 0,12 0,16 |

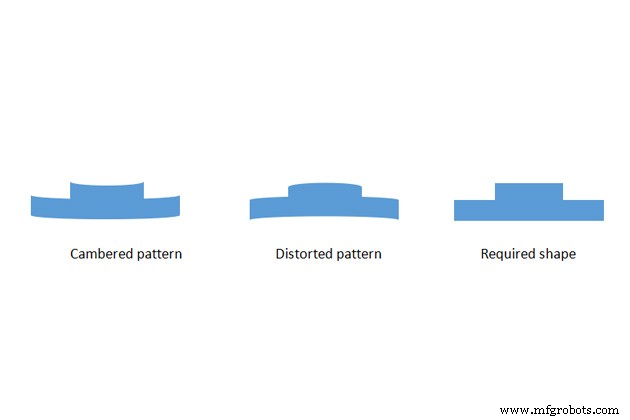

Vervormings- of cambertoelage

Als het gietstuk tijdens het stollen de vorm L, U, V, T, ... heeft of dunner is dan de lengte, zal het de neiging hebben om vervormd te worden in verticale vlakken .

De reden voor dit probleem is dat de interne spanningen zich ontwikkelden in massief metaal. Deze interne spanningen worden veroorzaakt door de ongelijkmatige koeling van verschillende delen van het gietstuk, wat conflicten in condensatie veroorzaakt , het heet vervormingstoelage of cambertoelage .

De remedie voor deze situatie is om het gietontwerp te wijzigen in de richting van het aanvankelijk vervormen van het patroon in de tegenovergestelde richting. De mate van vervorming die moet worden verholpen, wordt beoordeeld op basis van de ervaring van de patroonmaker.

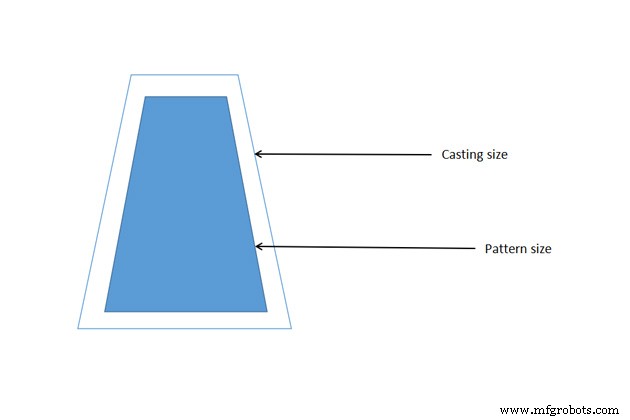

Rapping of schudtoelage

Tijdens het verwijderen van het patroon uit de zandvorm, met grote patronen of zeer nauwkeurig gieten, is het nodig om rond het verticale oppervlak van het patroon te kloppen om de vormholte uit te zetten en vervolgens het patroon gemakkelijker op te pakken. Het was alleen van toepassing op die afmetingen die evenwijdig zijn aan het scheidingsvlak .

Om dit te compenseren, moeten we de oorspronkelijke patroongrootte verkleinen. Er is geen standaardformule om deze vergoeding te berekenen, omdat deze sterk afhankelijk is van de werknemer.

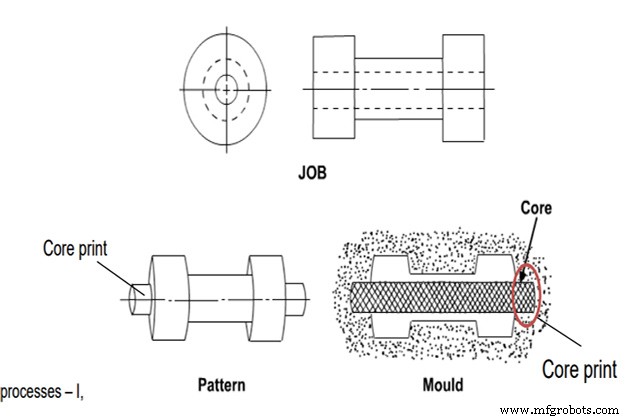

Kern en kernprint

Een kern wordt gebruikt om gaten of uitsparingen in een gietstuk te maken . De kern is meestal gemaakt van groen of droog zand.

Kernafdruk wordt in de mal geleverd voor lokaliseren, positioneren en ondersteunen van de kern . De zandkern blijft op die positie wanneer het gesmolten metaal in de mal wordt gegoten.

De kern moet horizontaal, verticaal of in de vormholte worden gehangen. De kern kan echter niet zelf in de vormholte hangen zonder enige ondersteuning. De kernafdruk wordt gemaakt met behulp van hulp van projecties op het patroon . Maar het probleem is dat tijdens het verwijderen van het patroon de mal beschadigd raakt door de aanwezigheid van die uitsteeksels. Daarom wordt een gespleten patroon gebruikt voor het gietproces waarbij de kern wordt gebruikt.

De kernafdruk moet de juiste maat en vorm hebben om het gewicht van de kern en het drijfvermogen van het gesmolten metaal eromheen tijdens het gieten te weerstaan.

3. Patroon maken

Design Ging-systeem

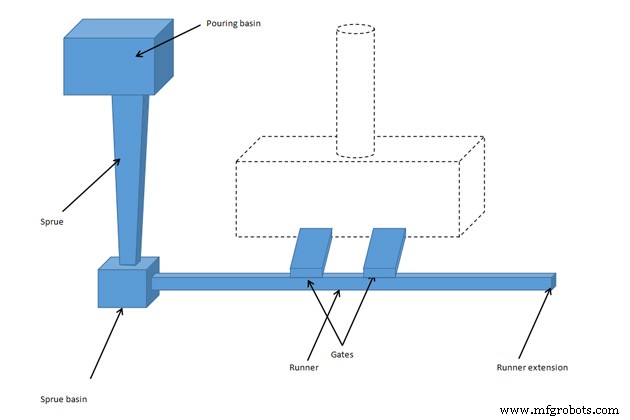

Elk patroon zal een poortsysteem bevatten om vloeibaar metaal in de vormholte te gieten . Het poortsysteem is erg belangrijk omdat het de snelheid regelt waarmee metaal in de mal wordt gegoten. Als de snelheid te hoog is, kan het schimmelcorrosie veroorzaken, als het te langzaam is, kan het metaal afkoelen voordat de holte wordt gevuld.

Dit poortsysteem bestaat uit de volgende aaneengesloten delen:

- Schenkbeker :is een kegelvormige invoer in de mal. Het helpt de turbulentie van de metaalstroom te beheersen en stabiliseert de stroomsnelheid, en scheidt slakken af tijdens het gieten.

- Sprues :een trechter die het gesmolten metaal uit een schenkbeker in de taps toelopende aanspuitmond leidt, dan door de goot, de een na de ander de poorten in.

- Poort :is het einde van het pad, dit is waar schimmelholte begint.

Er zijn twee soorten poorten:grote poort en kleine poort. Grote poorten worden gebruikt om het metaal snel af te koelen en kleinere poorten worden gebruikt voor langzame koeling. Afhankelijk van de eis aan de condensatiesnelheid van het gietstuk, wordt een redelijke poort gebruikt.

- Riser :Is een holte van gesmolten metaal en maakt deel uit van de mal die wordt geleverd om metaalkrimp te compenseren, omdat het de temperatuur verlaagt en gaten helpt voorkomen. Riser is waar vloeibaar metaal langzaam afkoelt. Op basis van de stijgbuis weet de arbeider of de dobbelsteen gevuld is of niet.

Als het gietstuk gaten in het ontwerp heeft, moet de kern in de mal worden geplaatst om de positie te bepalen waar het metaal niet zal vloeien.

Soms is het mogelijk om rillingen op het patroonoppervlak te plaatsen voor het gieten om plaatselijk af te koelen om de koelvolgorde van vloeibare metalen te bepalen. Rillingen kunnen gemakkelijk worden teruggewonnen en opnieuw worden gebruikt, omdat het slechts stukjes metaal zijn die een veel lagere temperatuur hebben en niet aan het gietstuk blijven kleven.

Poortsystemen kunnen handmatig worden ontworpen of met behulp van geautomatiseerde software.

De details over het ontwerpen van een Gating-systeem:https://vietnamcastiron.com/gating-system/

Patroon maken

Zoals gezegd, patronen zijn er in verschillende materialen, waaronder hout, metaal, plastic en was. Hout- en metaalpatroonmaterialen worden vaak gebruikt voor zandgieten , terwijl was vaak wordt gebruikt voor investeringsgietwerk .

Patronen hebben verschillende complexiteit, afhankelijk van de vereiste grootte, vorm en hoeveelheid.

Bij investeringsgieten, waarbij elk waspatroon tijdens het gieten wordt vernietigd, is voor elk gietstuk een waspatroon nodig en deze waspatronen worden in de mal gemaakt. In deze mallen wordt was gevuld en na afkoeling wordt de mal gescheiden en wordt het waspatroon uit één stuk geëxtraheerd.

Voor zandgieten is het patroon normaal gesproken gemaakt van een metaal- of houtpatroon. Als hoge precisie vereist is, wordt deze verwerkt door een CNC-machine .

Samenvatting

Zo heeft VIC alle vragen beantwoord over het maken van een gietpatroon in de metaalverwerkende industrie en aantekeningen tijdens het maken van patronen.

De afwerking en grootte van het gietstuk zijn sterk afhankelijk van het gietpatroon en bepalen daarmee het succes van de gietproductkwaliteit. Daarom is het maken van patronen een beroep dat zowel ervaring als een hoog niveau van werkexpertise vereist.

Volg de castingblog-serie met VIC om meer kennis over de castingindustrie bij te werken. Aarzel ook niet om ons een e-mail te sturen als u op zoek bent naar een OEM / ODM-fabrikant in de gietindustrie via:[email protected].

Productieproces

- Het 6-stappenproces van het gieten van schaalvormen

- Wat is metaalgieten? - Definitie, typen en proces

- Het metaalgietproces:een rondleiding door de gieterij maken

- Wat is zandgieten?

- Zandgieten versus spuitgieten:wat zijn de verschillen?

- Wat is zandgieten?

- Wanneer kies je het harszandgietproces

- Wat is een gieterij?

- Wat is CI-casting?

- Wat is vormzand?

- Zandgietproces begrijpen