Ontwerp voor metaalgieten - het leven van een gietstuk

Engineering van metalen gietstukken voor kwaliteit en waarde

Een goed ontwerp voor metaalgieten betekent het creëren van de eenvoudigste mal die een gewenste vorm zal produceren. Dit proces vereist deskundige kennis van metalen en gietmethoden om de beste waarde te vinden in een kwaliteitsgietwerk.

Eindgebruikers moeten vaak weten hoe een gegoten metalen voorwerp zich zal gedragen wanneer het wordt geraakt, in verschillende hitteomstandigheden - en vooral onder belasting. Zal het na verloop van tijd kromtrekken, barsten of vervormen? Deze mechanische eisen bepalen welk soort metaal het beste is voor een product. Metalen ontwerpen kunnen ook om esthetische of mechanische redenen een bepaalde afwerkingsgraad vereisen. Een ingenieur of ontwerper kiest metalen en gietmethoden om aan deze behoeften te voldoen en maakt een ontwerp met behulp van hun ervaring met hoe materiaal en methode elkaar beïnvloeden in de gieterij. Het is belangrijk om het gedrag van metaal in vloeibare, gekoelde en vaste toestand te kennen bij het maken van een ontwerp dat problemen op de productievloer minimaliseert.

Variabelen in het ontwerp van metaalgietwerk

Metaal gietbaarheid

Er zijn vier belangrijke metaalkenmerken die de uitkomst van een gietontwerp beïnvloeden:

- Vloeibaarheid is het gemak waarmee verschillende metalen in gesmolten toestand stromen. Hoe vloeibaarder een metaal is als het vloeibaar is, hoe beter het kleine details in een mal kan vastleggen.

- Krimp is de samentrekkingssnelheid van gesmolten metaal als het afkoelt vanuit een vloeibare toestand. Vloeistofkrimp beschrijft de krimpsnelheid wanneer het metaal voor het eerst begint af te koelen, stollingskrimp beschrijft het tijdstip waarop het metaal begint te bevriezen van vloeibaar naar vast, en vaste krimp wanneer het metaal is uitgehard. Deze snelheden kunnen spanningen en defecten voorspellen die kunnen optreden tijdens het koelen. Als delen van het ontwerp veel sneller bevriezen dan andere, kan dit de integriteit van het gietstuk op de proef stellen.

- Slag- of slakkenvorming beschrijft de aanwezigheid van niet-metalen insluitsels in een gietstuk, en waar ze acceptabel (oppervlak) of schadelijk (ondergrond) zijn.

- Schiettemperatuur is de temperatuur waarbij een bepaalde legering kan worden gegoten; hoe heter het metaal, hoe meer productie-uitdagingen zich voordoen.

Warmteoverdracht

Twee verschillende warmteoverdrachtssnelheden beïnvloeden hoe snel een metaal stolt in een mal. Een daarvan is de verspreiding van warmte van het metaal door zichzelf, en de andere de snelheid van warmteoverdracht van waar het gietstuk de mal raakt. Deze snelheden helpen bij het bepalen van het algehele temperatuurverschil door het gieten, evenals de differentiële koeling die kan plaatsvinden als delen van het gietstuk eerst van toestand veranderen.

Solidingspatronen

Gewoonlijk koelt een gietstuk sneller af waar het de mal raakt en kristalliseert vanaf de rand naar binnen. Door de kristallisatie-, warmteoverdracht- en krimpsnelheden van een bepaald metaal te kennen, kan een ingenieur of metallurg het patroon van kristallisatie door het gieten voorspellen. Om problemen met krimp te minimaliseren, zijn mallen ontworpen met deze stollingspatronen in gedachten. Delen van de mal kunnen worden gekoeld met koude rillingen om snellere krimp in een sectie te creëren. Andere delen van het gietstuk kunnen zijn verbonden met reservoirs, stijgbuizen genaamd, die langzaam vloeibaar metaal in een koelgietstuk voeren om te voorkomen dat er holten ontstaan als het stollende metaal krimpt.

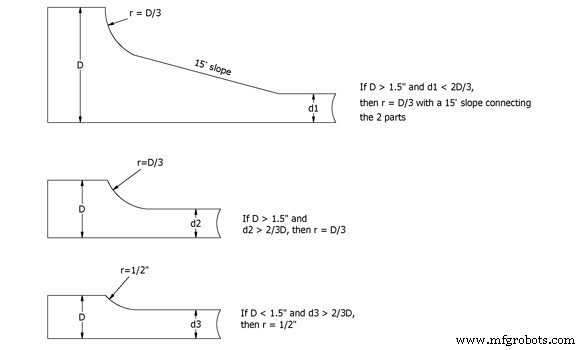

Wijzigingen in vorm en doorsnede

Hete plekken in koelgietstukken kunnen worden gevormd waar het materiaal dikker is. Waar mogelijk is het handig om gietstukken van uniforme dikte te ontwerpen, maar als dit niet mogelijk is, kunnen ontwerpen de spanning minimaliseren door geleidelijk de helling van muren te veranderen en ervoor te zorgen dat op alle plaatsen de minimale metaaldikte behouden blijft.

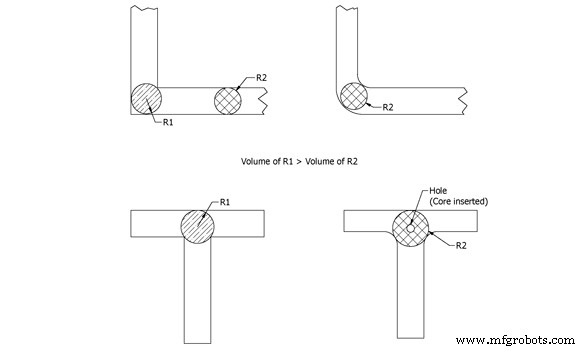

Kruispunten tussen secties

Scherpe hoeken in verbindingen tussen secties zijn een gebied waar ingenieurs rekening mee houden bij het overwegen van de gietdikte. Tenzij een ontwerper voorzichtig is, kunnen twee of meer delen van een gietstuk die samenkomen een groter volume metaal creëren op het punt waar de delen samenkomen. Als de ontwerper deze hoeken gladstrijkt en ze afrondt van scherpe hoeken, kan dit volume consistenter worden gemaakt met de metalen volumes aan weerszijden.

Matrijsstabiliteit

De gietvorm moet het gedrag van metaal tijdens het afkoelen aankunnen. Uitzetten, krimpen en ontgassen (gassen die tijdens het gieten uit de mal ontstaan en die in het stollende gietstuk vast komen te zitten) zijn allemaal mogelijkheden, afhankelijk van het gebruikte metaal. De materialen die in de mal worden gebruikt, moeten het metaal in alle staten kunnen weerstaan, zonder breuk of instorting.

Oppervlakteafwerkingsmogelijkheid

Verschillende vormmethoden produceren verschillende afwerkingen. Als een product een fijne afwerking nodig heeft, zijn de vormprocessen meestal duurder. In sommige gevallen zijn precisieafwerkingen slechts nodig voor een deel van het product en kan een deel van het gietstuk machinaal worden bewerkt nadat het is ontvormd:in deze gevallen moet het metaal gemakkelijk bewerkbaar zijn. Zeer gladde afwerkingen zijn meestal afkomstig van intensievere en dus duurdere gietprocessen, maar voor grote objecten is dit minder duur dan het bewerken van het hele oppervlak.

Andere overwegingen bij het ontwerpen van matrijs

Om een uitstekend gietstuk tegen een goede prijs te produceren, moet de ontwerper dure kernen, diepe tocht en onregelmatige scheiding minimaliseren of elimineren.

Concepten

Diepgang verwijst naar de tapsheid op de verticale wanden van een gietstuk. Deze zijn nodig zodat een patroon, dat het "positieve" beeld is van het object dat wordt ontworpen, kan worden verwijderd zonder de wanden van de mal te verstoren.

Kern

Kernen worden gebruikt om opzettelijke gaten of holtes in een gietstuk te maken. Ze zijn ontworpen om tijdens het vormen te verbranden of erna uit te schudden. Ze zijn vaak duur om te produceren en in sommige ontwerpen kunnen ze worden vermeden door de "scheidingslijn" van de mal of de oriëntatie van het gietstuk te veranderen.

Scheidingslijnen

Scheidingslijnen ontstaan waar de twee helften van een mal samenkomen. Verhogers en poorten worden vaak langs de scheidingslijn geplaatst en hierdoor kan er extra metaalwerk nodig zijn nadat het gietstuk is verwijderd, om extra materiaal af te nemen. Er kunnen ook metaallekken in de scheidingslijn zijn, meestal dun en plat:dit wordt flits genoemd en het verwijderen van flits is een veelvoorkomende stap na het gieten.

Uitmuntendheid in gietontwerp

Bij het ontwerpen van een metalen gietstuk is het begrijpen van de relatie tussen materialen en methoden de sleutel tot het maken van een product van kwaliteit en waarde. De afhankelijkheden tussen metaal en schimmel zijn complex. Het kennen van de mechanische eigenschappen die nodig zijn voor het eindproduct zal van invloed zijn op welk metaal nodig is; het gedrag van het metaal in vloeibare, koelende en vaste toestanden zal enkele van de behoeften van de mal bepalen. Metalen met minder vloeibaarheid kunnen het bijvoorbeeld beter doen in mallen met minder kleine details:metalen die erg broos zijn bij afkoeling, zijn mogelijk minder geschikt voor ontwerpen met scherpe randen die vatbaar zijn voor afbrokkelen. De vereiste smelttemperatuur bepaalt ook de uitdagingen van het proces op de gieterijvloer - het hoge smeltpunt van staal vereist bijvoorbeeld een hoger niveau van monitoring en precisie tijdens het gietproces. Ervaring en communicatie tussen ontwerpers, ingenieurs en metaalbewerkers kunnen helpen bij het creëren van een superieur product tegen de laagste prijs.

Vorige post:InleidingMetalen gietprocesVolgende post:Prototyping

Productieproces

- Nietmachine

- PLASTIC VS. METAAL

- Ontwerp van poortsysteem | Gieten | Productiewetenschap

- 8 veelgebruikte metalen bij het gieten

- Wat is casten? - Definitie| Soorten casting

- Wat is metaalgieten? - Definitie, typen en proces

- Definitie, typen en processen van metaalgieten

- Weten over het proces van metaalgieten

- Snelmetaalgieten:voordelen en toepassingen

- Wat is verloren was-metaalgieten?

- 4 veelvoorkomende soorten metaalgietprocessen