Systematische planning van de algemene lay-out van een staalfabriek

Systematische planning van de algemene lay-out van een staalfabriek

Het ontwerpen van de algemene lay-out van de staalfabriek bestaat uit een mechanisme dat kennis vereist van de ruimtevereisten voor de faciliteiten en ook de juiste opstelling ervan omvat, zodat een continue en gestage beweging van de productiecyclus plaatsvindt. De algemene lay-out van de fabriek heeft een grote bijdrage aan de productiviteit, efficiëntie van de fabriek.

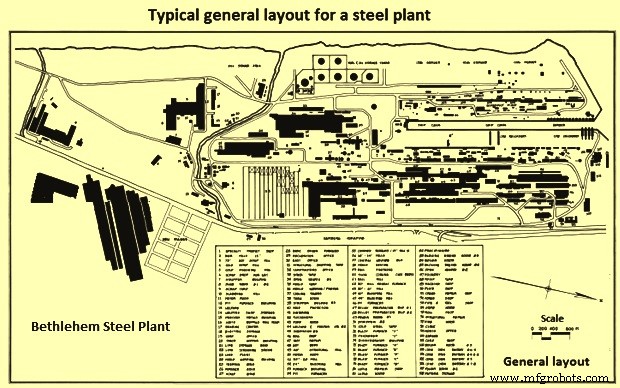

Het ontwerpen van de algemene lay-out van de staalfabriek is een zeer belangrijke activiteit en verdient de meeste aandacht. Het is omdat de constructie van een staalfabriek eenmaal voorbij is; de fundamentele aard van de algemene lay-out van de installatie kan niet worden veranderd tot de levensduur van de installatie. Elke wijziging in de lay-out op een later tijdstip is niet alleen moeilijk, maar brengt ook grote investeringen met zich mee. Verder hangen de prestaties van de staalfabriek in grote mate af van de algemene lay-out. Aangezien de lay-outfouten normaal gesproken niet alleen van permanente aard zijn, maar ook duur zijn, is het essentieel dat er veel tijd en moeite wordt gestoken tijdens de installatietechniek om de beste lay-out van de installatie te ontwikkelen. Een typische algemene lay-out voor een staalfabriek (Bethlehem Steel Plant) wordt getoond in figuur 1.

Fig 1 Typische algemene lay-out voor een staalfabriek

De term algemene indeling wordt voornamelijk gebruikt om de fysieke opstelling van de verschillende faciliteiten van de fabriek weer te geven. Deze faciliteiten zijn nodig voor de productie van de eindproducten uit de grondstoffen en omvatten (i) faciliteiten voor het ontvangen van alle materialen die nodig zijn voor de productie, (ii) productiefaciliteiten volgens technologische vereisten, (iii) ondersteunende productiefaciliteiten, (iv ) voorzieningen voor het verplaatsen en communiceren van mensen en materialen, (v) voorzieningen voor het verzenden van producten, (vi) voorzieningen voor opslag van verschillende materialen en producten, (vii) voorzieningen die nodig zijn voor administratie, (viii) voorzieningen die nodig zijn voor het welzijn van de menselijke hulpbronnen , (ix) voorzieningen die nodig zijn voor het onderhoud van de omgeving, en (x) voorzieningen die nodig zijn voor de veiligheid en beveiliging.

De algemene lay-out van een staalfabriek is de fysieke opstelling van de productie en ondersteunende faciliteiten zoals productiewinkels, apparatuur, machines, gebouwen en wegen-, spoor- en pijpleidingen enz. De lay-out bepaalt de manier waarop materialen en andere inputs (zoals als informatie etc.) door de operatie stromen. De lay-out moet worden gepland om een soepele technologische processtroom van materialen en hulpprogramma's te hebben met de minste hoeveelheid handelingen vanaf de ontvangst van grondstoffen tot de verzending van de afgewerkte producten. Het gaat om een oordeelkundige regeling van alle faciliteiten die nodig zijn voor een vlotte productie. Een gebrekkige planning van de lay-out in de engineeringfase leidt tot inefficiëntie, inflexibiliteit, grote hoeveelheden voorraden en onderhanden werk en hoge bedrijfskosten enz.

Kortom, het algemene doel van de ontwerper van de staalfabriek is om een fysieke opstelling te ontwerpen die de toewijzing van de benodigde ruimte en de toewijzing van fabrieken en faciliteiten inhoudt op een zodanige manier dat aan de eisen van het eindproduct zowel kwalitatief als kwantitatief wordt voldaan, terwijl wordt gewaarborgd tegelijkertijd de economische productie van de gewenste producten.

Voor het ontwikkelen van een goede algemene lay-out moet de ontwerper van de lay-out beschikken over (i) de beperkingen die verband houden met de landlocatie, (ii) plattegrond met externe wegen, de buurt en de landgrens, (iii) bodemkenmerken en contourkaart van de locatie met niveaus, (iv) locatie van de beschikbaarheid van water, stroom en andere nutsvoorzieningen, (v) uitlijning van het externe wegen- en spoorwegsysteem en de richting van het inkomende en uitgaande verkeer, en de uitlijning voor de externe stroomvoorziening transmissielijn en inkomende waterleiding. Ook moet de ontwerper (i) de basiskennis hebben van de geselecteerde technologieën, processen en de fabriek en apparatuur, (ii) de fabriekscapaciteiten en geplande toekomstige uitbreidingen, en (iii) wettelijke vereisten.

De algemene lay-out van de staalfabriek is (i) om optimaal gebruik te maken van lokale natuurlijke omstandigheden in combinatie met rationeel gebruik van land, (ii) een systematische opstelling van fabriekseenheden om synergieën te creëren, (iii) om ervoor te zorgen dat er zo min mogelijk inspanningen die nodig zijn voor verschillende activiteiten, en (iv) om een effectieve bescherming van het milieu te verzekeren.

Er zijn verschillende methoden die worden gebruikt voor het ontwerp van de algemene lay-out van de fabriek. Deze omvatten (i) systematische lay-outplanning (SLP), (ii) algoritmen en (iii) arenasimulatie. De SLP-methode voor het ontwerpen van de lay-out is het meest geschikt voor een staalfabriek.

Definitie van de algemene lay-out van de fabriek

Er zijn verschillende definities gegeven voor de algemene lay-out van de fabriek. Een paar van hen worden hieronder gegeven.

Moore heeft de lay-out van de fabriek uitgelegd als 'het plan van of de handeling van het plannen, een optimale opstelling van faciliteiten, inclusief personeel, bedieningsapparatuur, opslagruimte, materiaalbehandelingsapparatuur en alle andere ondersteunende diensten, samen met het ontwerp van de beste structuur om deze tegemoet te komen. faciliteiten'.

Volgens Riggs 'is het algemene doel van de lay-out van een fabriek om een fysieke opstelling te ontwerpen die het meest economisch voldoet aan de vereiste output-kwantiteit en kwaliteit'.

Volgens JL Zundi omvat 'installatie-indeling de toewijzing van ruimte en de inrichting van apparatuur op een zodanige manier dat de totale bedrijfskosten tot een minimum worden beperkt'.

Volgens Dr. MN Dastur is 'de algemene lay-out van een geïntegreerde staalfabriek in wezen een oefening in het maken van een rationele opstelling van de belangrijkste productie-eenheden, de energienetwerken en de hulpwinkels, binnen de beperking van de geselecteerde site'.

Principes van het ontwerpen van een algemene lay-out

De algemene indeling in de staalfabriek bepaalt de locatie van verschillende productiefaciliteiten en de communicatiefaciliteiten tussen de productiefaciliteiten. De lay-out van de productiewinkel omvat een gedetailleerde locatie van apparatuur en machines binnen een productiefaciliteit.

Er zijn acht principes die worden gebruikt voor het ontwerpen van een algemene lay-out. Dit zijn (i) principe van minimale verplaatsing, (ii) principe van volgorde of stroom, en (iii) principe van gebruik, (iv) principe van compactheid, (v) principe van veiligheid en tevredenheid, (vi) principe van flexibiliteit, (vii) principe van onderlinge afhankelijkheid, en (viii) principe van minimale investering.

Het principe van minimale verplaatsing zorgt voor minimale verplaatsing van mensen en materialen in de fabriek en het helpt bij het besparen van tijd en materiaalverspilling tijdens de materiaalverplaatsing. Het principe van volgorde of stroom zorgt ervoor dat productie-eenheden worden gerangschikt volgens de processtroom die de productietechnologie nodig heeft. Dit voorkomt onnodig heen en weer bewegen van de materialen. Het gebruiksprincipe zorgt ervoor dat de benodigde ruimte gebaseerd is op een optimale benutting. Het compactheidsprincipe vereist dat alle belangrijke factoren volledig geïntegreerd en gerelateerd zijn om een goed geïntegreerde algemene lay-out te produceren. Het principe van veiligheid en tevredenheid vereist dat de lay-out voorzieningen bevat voor de veiligheid van de fabriek en uitrusting, evenals voor de mensen die in de fabriek werken. Het moet worden gepland, gebaseerd op het comfort en gemak van de mensen die in de fabriek werken, zodat ze zich tevreden voelen. In dit opzicht moet de lay-out voldoen aan alle wettelijke vereisten. Hier omvat de veiligheid naast de beveiliging ook de brandveiligheid. Het principe van flexibiliteit zorgt ervoor dat de lay-out verbeteringen mogelijk maakt met minimale moeilijkheden en tegen minimale kosten. In dit opzicht is de algemene lay-out van de fabriek om toekomstige uitbreidingen mogelijk te maken. Het principe van onderlinge afhankelijkheid vereist dat de onderling afhankelijke eenheden dicht bij elkaar worden geplaatst. Het principe van minimale investering is ervoor te zorgen dat de inrichting een lagere investering in vaste activa oplevert zonder de installatie van alle benodigde faciliteiten te negeren en door efficiënt en optimaal gebruik te maken van de beschikbare faciliteiten.

SLP-methode voor lay-outontwerp

De SLP-methode voor de lay-outplanning is erg populair en wordt niet alleen gebruikt voor het ontwerpen van de algemene lay-out van de fabriek, maar wordt ook gebruikt voor het ontwerpen van de gedetailleerde lay-out van productiewinkels en voor het ontwerpen van de lay-out van verschillende faciliteiten.

Voordat u begint met het ontwerpen van de algemene lay-out, is het essentieel om het windroosdiagram van het gebied te bestuderen. Dit diagram vertelt de ontwerper over de richtingen en frequenties van de wind die het hele jaar door in het plantengebied waait. Naast het windroosdiagram zijn andere zaken die belangrijk zijn om te bestuderen (i) verschillende niveaus van het land dat beschikbaar is binnen de landgrens, (ii) de benaderingen die beschikbaar zijn voor de weg en het spoor om de fabriek te verbinden met het externe wegen- en spoorwegnet, (iii ) benadering beschikbaar voor de inkomende waterleiding, (iv) benadering beschikbaar voor de transmissielijn voor het ontvangen van de stroom van het externe elektriciteitsnet, en (v) gebieden voor de verwijdering van de vaste en vloeibare afvalstoffen van de fabriek. Het egaliseren van de grond is niet alleen een grote opgave maar vergt ook aanzienlijke uitgaven. Benutting van de beschikbare landcontouren terwijl het finaliseren van de algemene lay-out altijd wenselijk is om de nivelleringskosten te verlagen.

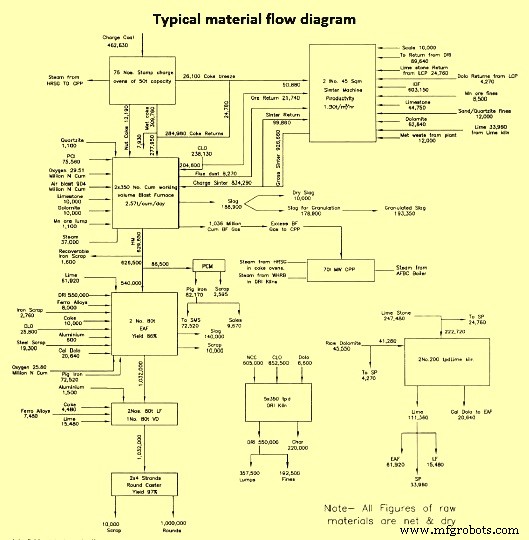

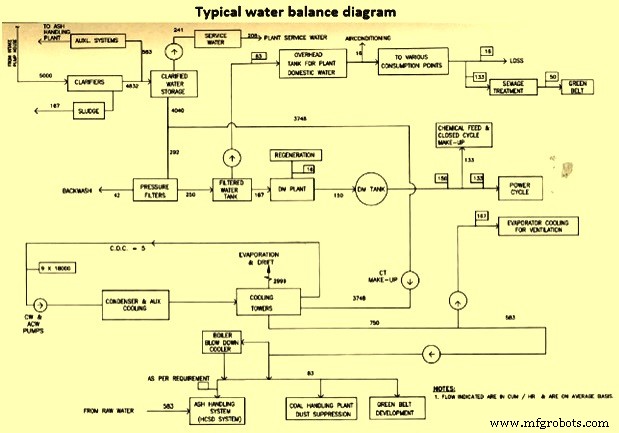

Het is eerst noodzakelijk om de relatie tussen de verschillende productieprocessen die nodig zijn volgens de technologie van de fabriek en de stroom van materialen (vaste stoffen, vloeistoffen en gassen) die nodig zijn voor de productie te overwegen. Hiervoor is de normale praktijk om een materiaalbalans en stroomdiagram voor de plant te maken. Voor het maken van de materiaalbalans en het stroomschema worden berekeningen gemaakt voor de benodigde materialen (grond- en hulpstoffen, brandstoffen en halffabricaten etc.) op basis van de opbrengsten en recycling van de materialen. Hiervoor moeten verschillende balansdiagrammen zoals waterbalansdiagram, energiebalansdiagram enz. worden ontwikkeld. Ten slotte moet een alomvattende relatie worden ontwikkeld na voldoende gewicht te hebben gegeven aan de verschillende activiteiten die in de fabriek nodig zijn. Een typisch materiaalbalans- en stroomdiagram wordt getoond in Fig. 2 en een typisch waterbalansdiagram is in Fig. 3.

Fig 2 Typisch stroomdiagram voor materiaalbalans

Fig 3 Typisch waterbalansdiagram

De volgende stap is om het fabrieksgebied te verdelen in afzonderlijke blokken en eenheden volgens de processtroom voordat de faciliteiten van de eenheid in het gebied worden gelokaliseerd. Deze stap levert het plotplan van de plant op. Tijdens de voorbereiding van de plotlay-out wordt eerst belang gehecht aan de locatie van de belangrijkste productiewinkels volgens de productiestroom en vervolgens in de volgende stap aan de locatie van de ondersteunende productiefaciliteiten. De lay-out die in dit stadium wordt geproduceerd, staat bekend als de bloklay-out van de fabriek.

Nadat de bloklay-out naar tevredenheid is voorbereid, begint het lokaliseren van de benodigde faciliteiten volgens de productietechnologie van de eenheid in het blok op basis van de benodigde ruimte. Bij het lokaliseren van de voorzieningen moet rekening worden gehouden met de minimaal benodigde afstand tussen de voorzieningen om aan de wettelijke eisen te voldoen en voor de materiaalbewegingen (zoals hoek van de bandtransporteur etc.).

Hierna moet er beslist worden over de locatie van de voorzieningen voor de bergingen en de materiaalstroom. Beslissing over materiaalstroom is om de ontvangst van materialen van externe bronnen en verzending van de producten uit de fabriek op te nemen. In deze stap worden ook het leidingnet, het elektriciteitstransportnet en het wegen- en spoorwegnet van de fabriek bepaald. Bij het plannen van de verschillende netwerken moet er rekening mee worden gehouden dat het netwerk langer is en de benodigde investering hoger is, naast de grotere verliezen die worden behaald tijdens het transport van materialen. Ook moeten netwerken voldoen aan de wettelijke vereisten van minimumafstanden die nodig zijn om ze te lokaliseren.

Een goede lay-out plannen in een project

De beslissing over een lay-out is van het grootste belang, omdat het een langetermijnverbintenis vertegenwoordigt. Als de relatie tussen output, oppervlakte en het technologische proces niet optimaal is, heeft dit gevolgen voor de levensduur van de fabriek. De technische normen voor het ontwerpen van een goede lay-out worden hieronder gegeven.

Integratie – Een lay-out is vereist met een nauwe integratie van mannen, materialen en uitrusting en ondersteunende diensten om de optimale output van de middelen te krijgen.

Gebruik van land (ruimte) – Een lay-out moet een goed gebruik van zowel horizontale als verticale ruimtes hebben. Zowel de hoogte als de lengte van de voorzieningen moeten worden geoptimaliseerd. De fabrieksruimte moet op een zo economisch mogelijke manier worden gebruikt.

Afstand – Een goede inrichting is vereist om minimale reisafstanden voor mens en materiaal te hebben. De totale reisafstand die nodig is voor de mannen en het materiaal wordt zoveel mogelijk geminimaliseerd. Verder hebben rechte lijnbewegingen de voorkeur in een goede lay-out.

Indeling productie-eenheden – In een goede lay-out moeten de productie-eenheden zo worden ingericht dat de beweging van mannen, materialen, tussenproducten en de eindproducten volgens de technologische stroom in voorwaartse richting naar de laatste fase plaatsvinden.

Coördinatie – Een goede lay-out zorgt ervoor dat het in- en uitgaan van een afdeling zo wordt gepland dat het voor zowel de afdelingen die verzenden als ontvangen het gemakkelijkst is. De lay-out moet als een geheel worden beschouwd.

Flexibiliteit – Er moet voldoende voorziening in een lay-out zijn om de lay-out aan te passen wanneer de noodzaak van de fabrieksuitbreiding zich voordoet.

Toegankelijkheid – Bij een goede inrichting is het noodzakelijk dat alle fabrieksruimten goed bereikbaar zijn om de productie en het onderhoud van de fabriek en apparatuur te vergemakkelijken.

Veiligheid – Bij een goede lay-out is het noodzakelijk om rekening te houden met industriële veiligheidsmethoden. De lay-out moet voldoen aan alle veiligheidsvereisten van niet alleen mannen en planten, maar ook voldoen aan de vereisten voor verkeersveiligheid, gasveiligheid, elektrische veiligheid en brand- en explosieveiligheid enz.

Materiaalverwerking – Een goede lay-out is vereist om de material handling tot een minimum te beperken. Overmatige mate van materiaalbehandeling heeft invloed op de bedrijfstijd en de productiekosten.

Andere basiskwesties die moeten worden overwogen bij het opstellen van een goede algemene lay-out zijn onder meer (i) het moet het productieproces vergemakkelijken en moet voldoen aan alle operationele behoeften, (ii) het moet een vlotte ontvangst van grondstoffen, opslag materialen en een vlotte verzending van de eindproducten, (iii) het is bedoeld om de vlotte doorstroming en opslag van tussenproducten te vergemakkelijken, (iv) het is om een vlotte doorstroming van alle materialen in de fabriek mogelijk te maken, (v) het is om flexibiliteit mogelijk te maken in de operatie, (vi) het is om te helpen bij een soepele technologische stroom voor het productieproces, (vii) het is om gemak en comfort te bieden aan de mensen die in de fabriek werken en om te zorgen voor hun welzijn en behoeften op het gebied van gezondheid op het werk, (viii) het moet bijdragen aan de efficiëntie, het toezicht en de controle van de medewerkers, (ix) het moet voldoen aan alle wettelijke vereisten, (x) het moet voldoende ruimte hebben om toekomstige uitbreidingen op te vangen, en (xi) het moet is om te helpen bij het minimaliseren van zowel kapitaal als operationele kosten.

Een algemene lay-out ondergaat normaal gesproken een reeks revisies vanaf het moment dat het voor het eerst wordt gemaakt en tegen de tijd dat de laatste fundering wordt gestort. Toch is de 'definitieve lay-out' noodzakelijkerwijs een compromis tussen de wens om aan de verschillende hierboven genoemde criteria te voldoen en de beperkingen die worden opgelegd door verschillende andere factoren. Maar wanneer de ontwerper de conceptuele visie heeft om verder te kijken dan de huidige behoefte en onmiddellijke moeilijkheden, dan heeft de resulterende lay-out de logica en flexibiliteit en het vermogen om de hoognodige operationele prestaties van de fabriek te leveren ondanks de gewijzigde omstandigheden.

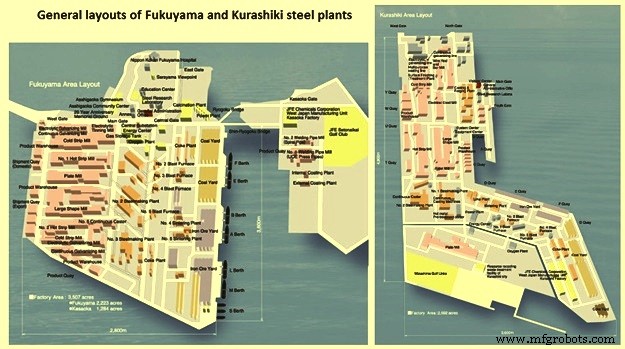

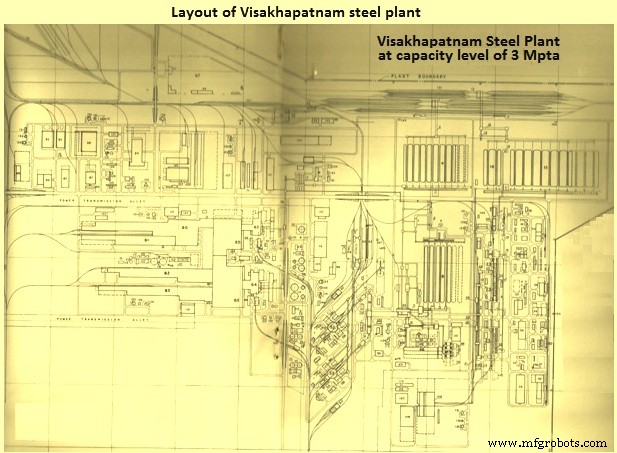

De algemene lay-outs van de staalfabrieken van Fukuyama en Kurashiki in Japan worden getoond in figuur 4 en de staalfabriek van Visakhapatnam met een capaciteit van 3 miljoen ton per jaar per jaar (Mtpa) wordt getoond in figuur 5.

Fig 4 Algemene indelingen van de staalfabrieken in Fukuyama en Kurashiki

Fig 5 Algemene indeling van de staalfabriek in Visakhapatnam

Productieproces