Revolver

Achtergrond

De term "pistool" verwijst naar elk klein vuurwapen dat bedoeld is om met slechts één hand te worden gebruikt. Momenteel zijn de twee belangrijkste soorten pistolen revolvers en automatische pistolen. Het belangrijkste onderscheid tussen de twee is dat de eerste een cilindrisch magazijn bevat (het vuurwapencompartiment van waaruit patronen of kogels in de loop worden gevoerd) met meerdere kamers waarmee de schutter herhaalde schoten kan afvuren zonder te pauzeren om te herladen. Een automatisch (zelfladend) pistool voert patronen in de loop van een afneembaar magazijn dat door de onderkant van de kolf (het handvat van het pistool) wordt gestoken. Dit type pistool gebruikt een deel van de terugstootkracht van elke patroon die wordt afgevuurd om de volgende patroon in zijn enkele kamer te voeren. Omdat de twee varianten sterk van elkaar verschillen in ontwerp en productie, zal dit artikel zich concentreren op de revolver.

De vroegste vuurwapens kwamen voort uit de uitvinding van zwart buskruit, een voorloper van buskruit dat in de negende eeuw na Christus in China werd ontwikkeld; onder andere gebruikten de Chinezen hun uitvinding blijkbaar om primitieve raketten aan te drijven. Het recept en het gebruik van zwart poeder werden uiteindelijk door Mongoolse veroveraars naar Europa overgebracht, en het waren de Europeanen die de stof in de veertiende eeuw perfectioneerden. Binnen honderd jaar werden de eerste handvuurwapens ontwikkeld. Vroege pistolen bleven echter eeuwenlang lastig. Om te beginnen konden maar heel weinig mensen ze nauwkeurig schieten (waarnemingsdoelen bleken gemakkelijker met de lange loop van een musket om als gids te dienen). Een ander probleem was dat hun vuurkracht minimaal moest zijn als soldaten ze met één hand zouden afvuren. Tot het midden van de achttiende eeuw konden de meeste pistolen slechts één patroon tegelijk bevatten, en dit moest door de loop van het pistool worden geladen.

Het pistool werd enorm verbeterd in 1835, toen Samuel Colt de eerste bruikbare revolver patenteerde, die bekend werd als de cap-and-ball. Hoewel Colt's pistool nog steeds aan de voorkant moest worden geladen, bevatte de draaiende cilinder vijf of zes kamers, en de schutter bracht het automatisch voort door de hamer aan te spannen (voor eerdere modellen hadden schutters nodig om elke kamer uit te lijnen en de hamer afzonderlijk in te drukken). Latere verbeteringen leverden een cartridge-revolver op die niet door de snuit hoefde te worden geladen, betere uitwerpontwerpen en dubbelwerkende spanmechanismen.

Tegen het einde van de negentiende eeuw, toen pistolen waarin deze innovaties waren verwerkt in massaproductie werden genomen, had de revolver zijn volwassen vorm bereikt. Het bleef het favoriete wapen van militairen tot het tweede decennium van de twintigste eeuw, toen het werd vervangen door automatische pistolen. Hoewel velen voorspelden dat de komst van het automatische model de revolver overbodig zou maken, is het populair gebleven. Tegenwoordig worden revolvers nog steeds naast automatische pistolen gebruikt door politieagenten, leden van de strijdkrachten en schietschutters over de hele wereld.

Ontwerp

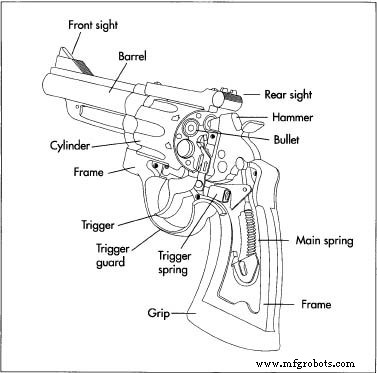

Om te begrijpen hoe een revolver wordt gemaakt, is het belangrijk om te weten hoe elk subsysteem binnen het wapen functioneert. Een revolver bevat vier hoofdsubsystemen:de Frame Group; de Cilinder-, Extractor- en Kraangroep; de Barrel and Sight Group; en de Trigger, Timing Hand en Hammer Group.

De meeste revolveronderdelen beginnen als stalen of roestvrijstalen blanks die worden gesmeed tot een nauwkeurige benadering van de gewenste onderdelen. Bij het smeden wordt een verwarmde blanco in een smeedpers geplaatst en met enkele honderden tonnen kracht geslagen. Deze impact dwingt het metaal in de smeedmatrijs, een stalen blok met een holte in de vorm van het onderdeel dat wordt geproduceerd. Na het gloeien of warmtebehandeling van de onderdelen ondergaan ze basisbewerkingsprocessen zoals frezen, boren en tappen. Moderne bewerkingscentra zijn geautomatiseerde, computergestuurde apparaten.

De meeste revolveronderdelen beginnen als stalen of roestvrijstalen blanks die worden gesmeed tot een nauwkeurige benadering van de gewenste onderdelen. Bij het smeden wordt een verwarmde blanco in een smeedpers geplaatst en met enkele honderden tonnen kracht geslagen. Deze impact dwingt het metaal in de smeedmatrijs, een stalen blok met een holte in de vorm van het onderdeel dat wordt geproduceerd. Na het gloeien of warmtebehandeling van de onderdelen ondergaan ze basisbewerkingsprocessen zoals frezen, boren en tappen. Moderne bewerkingscentra zijn geautomatiseerde, computergestuurde apparaten.

De Framegroep bestaat uit het hoofdframe, de trekkerbeugel en de handgreep. Het doel is om een sterk frame te bieden om de krachtige kracht van de ontlading van de cartridge te bevatten, de hand van de schutter correct te positioneren en ervoor te zorgen dat de trekker nauwkeurig werkt. Ontwerpen variëren enigszins vanwege patenten van fabrikanten, maar de werking is in principe hetzelfde. Sommige frames hebben een verwijderbare zijplaat die toegang biedt tot de triggergroep, terwijl andere de triggergroep als een afzonderlijke montage door de onderkant van het frame plaatsen. Alle moderne revolvers maken gebruik van een frameontwerp met een stevige bovenriem die de bovenkant van het greepgebied verbindt met het montagegebied van de loop, waardoor de structurele integriteit van het frame wordt versterkt.

De Cilinder-, Extractor- en Kraangroep bestaat uit de cilinder zelf, de as waarop deze draait, de extractor, de extractoras, een terugstelveer en de kraan. De cilinder bevat gewoonlijk zes kamers voor zes patronen van het juiste kaliber die in een cirkel zijn gerangschikt. De rand, of buitenrand van de patroonbasis, rust op een halfronde richel gevormd door de extractor, die zes kleine holtes in het midden bevat. De buitenkant van de cilinder heeft zes overeenkomstige vergrendelingsgroeven. De cilinder draait op de cilinderpen, die aan de ene kant in het frame vergrendelt en aan de andere kant in de kraan. Terwijl de binnenkant van het frame de basis van de cartridge ondersteunt, helpt de forcerende kegel op de loop de kogel nauwkeurig over de opening tussen het cilinderoppervlak en de loop te springen.

De Barrel and Sight Group is erg belangrijk voor de nauwkeurigheid van het wapen. De loop is op het frame geschroefd en ontvangt de kogel uit de kamer tijdens het schieten. Binnenin is de loop getrokken of gegraveerd met een reeks groeven die kogels een stabiliserende spin geven wanneer ze het geweer verlaten. Het vizier bestaat uit een achtervizier met zijn groef of inkeping en een voorvizier dat typisch de vorm heeft van een blad of paal. De inkeping en de bovenkant van het blad, die kunnen worden aangepast, zijn uitgelijnd om schutters te helpen bij het richten. De meeste revolvers van hoge kwaliteit zijn voorzien van vizieren die zijn gekocht bij bedrijven die gespecialiseerd zijn in fijne mechanismen. Optische vizieren, vizieren bij weinig en geen licht en lasers zijn ook beschikbaar.

De Triggergroep kan het beste worden verklaard door de schietvolgorde te beschrijven, die wordt gestart wanneer de schutter de hamerspoor terugtrekt. Deze actie comprimeert of spant de hamerveer en duwt de timinghand die de hamer verbindt met de triggergroep in een extractordepressie, waarbij de cilinder wordt gedraaid om die kamer en de loop uit te lijnen. De vergrendeling van het triggermechanisme grijpt de vergrendelingsgroeven aan, waardoor verdere rotatie wordt gestopt en wordt vastgezet  De loop van de revolver bevat schroefdraad - een reeks groeven met een precieze draai die ervoor zorgen dat de kogel ronddraait als het verlaat het pistool. Om het geweer te maken, trekt een arbeider herhaaldelijk een spit-achtig snijgereedschap door de onbewerkte loop, waarbij metaal wordt verwijderd tot een diepte van ongeveer 0,01 inch. Bij een alternatieve methode die 'button rifling' wordt genoemd, wordt een gereedschap in geharde vorm met hoge kracht door de onbewerkte loop getrokken, waardoor het metaal in de groeven wordt verplaatst zonder te snijden. Dit is in sommige opzichten vergelijkbaar met de smeedbewerking, alleen wordt het gedaan zonder het vat te verwarmen. de cilinder om te vuren. Aan het einde van de slag wordt de hamer vergrendeld door de trekkerschroef en gereed gehouden om af te vuren. Wanneer de trekker volledig is ingedrukt, ontgrendelt de hamer van de trekker en wordt naar voren voortgestuwd door de hamerveer. Deze energie wordt overgebracht naar de slagpin, die de primer van de patroon raakt en het wapen afvuurt. Deze volgorde van afvuren wordt enkele actie genoemd.

De loop van de revolver bevat schroefdraad - een reeks groeven met een precieze draai die ervoor zorgen dat de kogel ronddraait als het verlaat het pistool. Om het geweer te maken, trekt een arbeider herhaaldelijk een spit-achtig snijgereedschap door de onbewerkte loop, waarbij metaal wordt verwijderd tot een diepte van ongeveer 0,01 inch. Bij een alternatieve methode die 'button rifling' wordt genoemd, wordt een gereedschap in geharde vorm met hoge kracht door de onbewerkte loop getrokken, waardoor het metaal in de groeven wordt verplaatst zonder te snijden. Dit is in sommige opzichten vergelijkbaar met de smeedbewerking, alleen wordt het gedaan zonder het vat te verwarmen. de cilinder om te vuren. Aan het einde van de slag wordt de hamer vergrendeld door de trekkerschroef en gereed gehouden om af te vuren. Wanneer de trekker volledig is ingedrukt, ontgrendelt de hamer van de trekker en wordt naar voren voortgestuwd door de hamerveer. Deze energie wordt overgebracht naar de slagpin, die de primer van de patroon raakt en het wapen afvuurt. Deze volgorde van afvuren wordt enkele actie genoemd.

Met de komst van het ontwerp met dubbele actie, een verbindingsstaaf werd gebruikt om de trekker in staat te stellen de cilinder te draaien, de hamer te spannen en het afvuren in één beweging te voltooien. Dit ontwerp bevorderde een toename van de vuurkracht en vereenvoudigde de trek- en vuursituatie. De meeste moderne revolvers zijn van het ontwerp met dubbele actie. Na het schieten laat de schutter de trekker los. De trekkerveer brengt de trekker vervolgens terug naar de voorste positie en dwingt de hand en grendel om zich in het frame terug te trekken ter voorbereiding op de volgende opname. Nadat de patronen zijn afgevuurd, wordt de cilindervergrendeling aan de zijkant van het frame ingedrukt, waardoor de cilinderpen van het frame wordt losgemaakt. Hierdoor kan het hele samenstel uit het frame op de kraan zwaaien om te herladen. De extractor-as wordt ingedrukt, waardoor de patroonhulzen uit hun kamers worden getild, waarna de cilinderveer de extractor terugbrengt naar de cilinder. Actieve cartridges worden opnieuw geladen en de cilinder wordt dan eenvoudig terug in het frame geduwd, waar de cilinderpenveer hem weer op zijn plaats vergrendelt.

Grondstoffen

Met uitzondering van de grepen, die van hout of plastic kunnen zijn, zijn bijna alle onderdelen van de revolver van metaal. Staal was het primaire metaal totdat veranderingen in de beschikbaarheid en vooruitgang in andere metalen ze wenselijker maakten. Tijdens de jaren 1860 leidde de verstoring van de staaltoevoer als gevolg van de burgeroorlog bijvoorbeeld tot het gebruik van messing voor revolverframes. Tijdens de Tweede Wereldoorlog bracht de behoefte aan een lichtgewicht wapen voor gebruik door vliegtuigbemanningen het gebruik van een frame van aluminiumlegering tot stand. Het roestvrij staal frame en loop volgden al snel, waardoor de corrosieweerstand werd verbeterd en het onderhoud werd verminderd.

Het fabricageproces

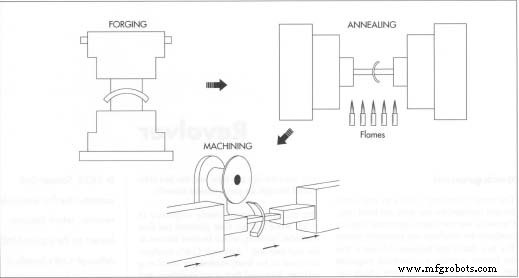

De componenten smeden

- 1 De belangrijkste componenten van de meeste revolvers beginnen als een groep stalen of roestvrijstalen blanco's die worden gesmeed tot nauwkeurige benaderingen van de gewenste onderdelen. De basisvorm van elk onderdeel wordt gevormd door een verwarmd stuk materiaal in een smeedpers te plaatsen en er met enkele honderden tonnen kracht op te slaan. Deze impact dwingt het metaal in de smeedmatrijs, een stalen blok met een holte in de vorm van het onderdeel dat wordt geproduceerd. Soms zijn meerdere slagen van de pers vereist, elk met een preciezere dobbelsteen dan de vorige stap. Het resulterende onderdeel is zowel extreem sterk als zeer vergelijkbaar met de uiteindelijke vorm.

Gloeien en verspanen

- 2 Na het smeden moeten de vloeipatronen van het metaal worden gestabiliseerd door warmtebehandeling. Deze procedure bestaat uit het opnieuw verwarmen van de onderdelen in een gecontroleerde atmosfeer om interne spanningen te verlichten zonder de inherente sterkte van het metaal te verminderen.

- 3 De bewerking kan nu beginnen aan het frame, de cilinder en andere onderdelen. De meeste moderne revolvers worden vervaardigd op geautomatiseerde, computergestuurde bewerkingscentra en draaibanken. Een aantal fabrikanten heeft echter zo'n uitstekende service en resultaten gehad met sommige van hun machines dat ze nog steeds vijftig jaar oude apparatuur gebruiken. Ongeacht of er oudere of moderne apparatuur wordt gebruikt, de basisproceshandelingen van frezen, boren en tappen zijn in wezen hetzelfde. De toleranties op deze bewerking moeten binnen een of twee duizendste van een inch worden gehouden. Alle componenten, van de schroeven tot de trekker, worden met vergelijkbare processen bewerkt.

- 4 Om het ruwe smeedwerk effectief te bewerken, klemt een arbeider het in een vasthoudapparaat dat het onderdeel vastzet tijdens het machinaal bewerken. Goed ontworpen armaturen bevatten ook gereedschapsgeleiders en bussen om het snijgereedschap te ondersteunen en de nauwkeurigheid te vergroten. Veel van de uitgevoerde bewerkingen vereisen verschillende gespecialiseerde armaturen. Cilinders, schroeven, assen en vaten worden gemaakt op draaibanken, terwijl frames, zijplaten, vizieren en triggers worden gemaakt op een frees- en bewerkingscentrum.

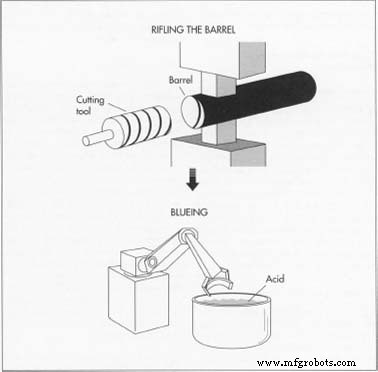

De loop door elkaar halen

- 5 Een van de meest unieke processen is het trekken van de loop. Rifling is in wezen een reeks groeven in de loop. Deze groeven hebben een precieze draaiing die, door contact met de kogelomtrek, ervoor zorgt dat de kogel gaat ronddraaien tijdens het schieten. Deze draaisnelheid is ongeveer 1 slag in 16 inch (40,6 centimeter). Om het geweer te produceren, onderwerpt een arbeider het vat aan het snij- of het knopgeweerproces. Snijden wordt bereikt door herhaaldelijk een spiesachtig snijgereedschap door de onbewerkte cilinder te trekken, waarbij metaal wordt verwijderd tot een diepte van ongeveer 0,010 inch (0,025 centimeter). Snijtekens en andere krassen in het geweer kunnen de nauwkeurigheid verminderen door de kogel te beschadigen, waardoor deze uit balans raakt. Een voordeel van deze markeringen is echter dat ze in elke geweerloop anders zijn en unieke geweerafdrukken produceren op de kogels die ze afvuren. Dit is hoe wetshandhavingsspecialisten kogels matchen met het pistool dat ze heeft afgevuurd.

- 6 Button Rifling verwijst naar een bewerking waarbij een gereedschap in geharde vorm met grote kracht door de onbewerkte loop wordt getrokken, waarbij het metaal in de groeven wordt verplaatst zonder te snijden. Dit is in sommige opzichten vergelijkbaar met de smeedbewerking, alleen wordt het gedaan zonder het vat te verwarmen. De voordelen van button-rifling zijn verhoogde productie, geen spaanvorming en verbeterde oppervlaktekwaliteit.

Beschermende coatings aanbrengen

- 7 Na de bewerking krijgen de metalen oppervlakken van de meeste stalen of aluminium wapens een beschermende coating om corrosie te verminderen. Meestal aangeduid als blauwing, dit proces houdt in dat de onderdelen worden ondergedompeld in tanks met zuur en andere chemicaliën. In deze vaten reageren de chemicaliën met het metaal om een duurzame barrière tegen de elementen te vormen. Chroom en goud plateren, parkeriseren en anodiseren (voor aluminium) zijn enkele varianten van het blauwingsproces, terwijl plateren, een ander middel om een beschermende laag aan te brengen, wordt bereikt door een elektrische stroom op te zetten tussen de onderdelen en de voedingsanode, die uit een ander type bestaat van metaal. De

Een revolver bevat 4 hoofdsubsystemen:de Frame Group; de Cilinder-, Extractor- en Kraangroep; de Barrel and Sight Group; en de Trigger, Timing Hand en Hammer Group. De meeste moderne revolvers zijn van het ontwerp met dubbele actie, waarbij de trekker de cilinder draait, de hamer spant en het schieten in één beweging voltooit. elektrische pad voert moleculen van het plaatmetaal naar de component, waar ze zeer stevig aan het oppervlak hechten.

Een revolver bevat 4 hoofdsubsystemen:de Frame Group; de Cilinder-, Extractor- en Kraangroep; de Barrel and Sight Group; en de Trigger, Timing Hand en Hammer Group. De meeste moderne revolvers zijn van het ontwerp met dubbele actie, waarbij de trekker de cilinder draait, de hamer spant en het schieten in één beweging voltooit. elektrische pad voert moleculen van het plaatmetaal naar de component, waar ze zeer stevig aan het oppervlak hechten.

Montage

- 8 Het hele wapen wordt in elkaar gezet door één persoon die op alle onderdelen past, veelal handmatig. Hoewel de dimensionale controle de afgelopen twintig jaar aanzienlijk is verbeterd, worden de timing van de trekker en het handmechanisme en de scherpte van de trekkertrekkracht nog steeds met de hand ingesteld. De meeste fabrikanten hebben kwaliteitsklassen; de trekkertrekkracht van een dienstwapen dat door de politie zal worden gebruikt, wordt bijvoorbeeld zwaarder ingesteld dan die van een doelwit of speciaal pistool. Je zou verwachten dat een meer vastberaden inspanning wordt geleverd om een wapen af te werpen in een rechtshandhavingsomgeving, terwijl op het doelbereik de lichtere trekkertrekkracht wenselijk is om de nauwkeurigheid te vergroten. Nadat het wapen in elkaar is gezet, wordt het nodige vijlen, polijsten en draaien uitgevoerd voordat het wordt getest.

Kwaliteitscontrole

Na montage en fijnafstelling wordt het wapen droog afgevuurd (zonder munitie) en gecontroleerd op functie voordat het naar de vuurlinie wordt gestuurd voor proefvuren. De eerste fase van het proefvuurproces omvat het inspecteren en registreren van de trekkerweging, vizieren en cilinderafstand van het pistool. Vervolgens wordt het pistool geladen met speciale munitie en afgevuurd. Industriestandaarden dicteren het type en de relatieve kracht van de proofing-cartridges. Ze zijn doorgaans zwaarder geladen dan de servicecartridge, zodat eventuele zwakheden in het pistool worden gedetecteerd voordat het in gebruik wordt genomen. Het wapen wordt vervolgens verpakt en verzonden naar wetshandhavingsinstanties, militaire aannemers en wapenhandelaars met een federale licentie.

De Toekomst

Vanuit het oogpunt van fabricage maakt het pistool nog steeds gebruik van nieuwe materialen en processen, ook al is het ontwerp behoorlijk volwassen. Met de komst van investeringsgietstukken, netvormsmeedstukken en lichtgewicht legeringen, zullen herzieningen van het standaardontwerp doorgaan. Maatschappelijk gezien is het pistool sinds de jaren zestig het middelpunt van een toenemend debat. Veel mensen hebben beweerd dat het beperken van de toegang tot wapens en munitie het geweld in de Verenigde Staten zou verminderen. Dergelijke voorstellen werden echter gecompenseerd door een populaire interpretatie van het Tweede Amendement van de Grondwet, dat volgens velen individuele burgers het recht garandeert om wapens te dragen. Dit debat wordt voortgezet in zowel de media als verschillende staats- en federale wetgevende machten. Vanaf vandaag blijven revolvers populair bij wetshandhavers en militairen. Bovendien kunnen gewone burgers ze relatief gemakkelijk kopen en gebruiken, aangezien de beperkingen die sommige staten recentelijk hebben opgelegd aan kopers van wapens over het algemeen beperkt zijn tot verplichte wachttijden die verkopers in staat stellen antecedentenonderzoek uit te voeren.

Productieproces

- Wat komt er in een Cloud Services SLA?

- Een blik in de wereld van kleurstoffen

- Life Saver

- Onderhoud transformeren in voorspellende betrouwbaarheid

- Hoe maak je glasvezel

- Hoe AI 0% ongeplande downtime binnen handbereik brengt

- Opkomende markten springen over in digitaal bankieren

- Walk-up metrologie wandelt machinewerkplaatsen binnen

- Cobots integreren in productie

- Adapter maakt alle hoofdtelefoons intelligent

- Gegevens omzetten in beslissingen