Autovoorruit

Achtergrond

Glas is een veelzijdig materiaal met honderden toepassingen, waaronder voorruiten. Glas heeft een lange geschiedenis en werd meer dan 7.000 jaar geleden voor het eerst gemaakt in Egypte, al in 3.000

Er zijn wereldwijd meer dan 80 bedrijven die autoglas produceren, inclusief voorruiten. Grote producenten in de Verenigde Staten zijn onder meer PPG, Guardian Industries Corp. en Libby-Owens Ford. Volgens het ministerie van Handel wordt 25 procent van de productie van vlakglas verbruikt door de auto-industrie (inclusief ramen) met een totale waarde van ongeveer $ 483 miljoen. In Japan gaat 30 procent van het vlakglas naar de auto-industrie, met een waarde van ongeveer $ 190 miljard in 1989. Grote Japanse fabrikanten van vlakglas zijn onder meer Asahi Glass Co., Central Glass Co. en Nippon Sheet Glass Co. Er wordt weinig groei verwacht voor de vlakglasindustrie in het algemeen in beide landen. Duitsland heeft positievere vooruitzichten en verwacht hoge groeicijfers van de auto-industrie.

Glazen voorruiten verschenen voor het eerst rond 1905 met de uitvinding van veiligheidsglas - gehard glas (temperen is een warmtebehandeling) om het bijzonder hard en bestand te maken tegen verbrijzeling. Dit type voorruit was tot ver in het midden van de eeuw populair, maar werd uiteindelijk vervangen door voorruiten van gelaagd glas - een meerlaagse eenheid bestaande uit een plastic laag omgeven door twee glasplaten. In veel landen, waaronder de VS, zijn autoruiten wettelijk verplicht om gemaakt te zijn van gelaagd glas. Gelaagd glas kan bij impact licht buigen en breekt minder snel dan normaal veiligheidsglas. Deze kwaliteit vermindert het risico op letsel aan de auto's passagiers.

Grondstoffen

Glas is samengesteld uit talrijke oxiden die bij verhitting samensmelten en met elkaar reageren om een glas te vormen. Deze omvatten silica (SiO 2 ), natriumoxide (Na 2 O) en calciumoxide (CaO). Grondstoffen waarvan deze materialen zijn afgeleid zijn zand, natriumcarbonaat (Na 2 CO 3 ), en kalksteen (CaCO 3 ). Soda-as werkt als een flux; met andere woorden, het verlaagt het smeltpunt van de batchsamenstelling. Aan de batch wordt kalk toegevoegd om de hardheid en chemische duurzaamheid van het glas te verbeteren. Glas dat voor voorruiten wordt gebruikt, bevat meestal ook verschillende andere oxiden:kaliumoxide (K 2 O afgeleid van kalium), magnesiumoxide (MgO) en aluminiumoxide (AI 2 O 3 afgeleid van veldspaat).

Het fabricageproces

- 1 De grondstoffen worden zorgvuldig gewogen in de juiste hoeveelheden en gemengd met een kleine hoeveelheid water om segregatie van de ingrediënten te voorkomen. Als grondstof wordt ook glasafval (gebroken glasafval) gebruikt.

- 2 Zodra de batch is gemaakt, wordt deze naar een grote tank gevoerd om te smelten met behulp van de vlotter

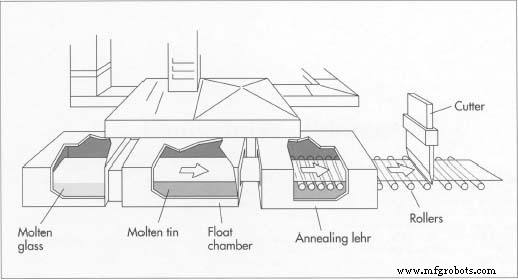

Het glas voor automatische voorruiten wordt gemaakt met behulp van het floatglasproces. Bij deze methode wordt de grondstof verwarmd tot gesmolten toestand en toegevoerd aan een bad van gesmolten tin. Het glas drijft letterlijk op de vin; omdat de vin perfect vlak is, wordt het glas ook vlak. Vanuit de vlotterkamer gaat het glas op rollen door een oven (de "gloeioven"). Na het verlaten van de oven en afkoeling tot kamertemperatuur, wordt het glas in de juiste vorm gesneden en getemperd. glas proces. Eerst wordt de batch verwarmd tot een gesmolten toestand en vervolgens wordt deze in een tank gevoerd, de vlotterkamer, die een bad met gesmolten tin bevat. De vlotterkamer is erg groot - van ongeveer 13 voet tot 26,25 voet (4 tot 8 meter breed en tot bijna 197 voet (60 meter) lang; bij de ingang is de temperatuur van het blik ongeveer 1.835 graden Fahrenheit (1.000 graden Celsius). ), terwijl bij de uitgang de temperatuur van het blik iets koeler is - 1.115 graden Fahrenheit (600 graden Celsius). In de vlotterkamer dompelt het glas niet onder in het blik, maar drijft het erop en beweegt door de tank alsof het op een transportband.Het perfect vlakke oppervlak van het tin zorgt ervoor dat het gesmolten glas ook vlak wordt, terwijl de hoge temperaturen het glas van onzuiverheden reinigen.De verlaagde temperatuur bij de uitgang van de kamer zorgt ervoor dat het glas voldoende hard wordt om naar de volgende te gaan kamer, een oven.

Het glas voor automatische voorruiten wordt gemaakt met behulp van het floatglasproces. Bij deze methode wordt de grondstof verwarmd tot gesmolten toestand en toegevoerd aan een bad van gesmolten tin. Het glas drijft letterlijk op de vin; omdat de vin perfect vlak is, wordt het glas ook vlak. Vanuit de vlotterkamer gaat het glas op rollen door een oven (de "gloeioven"). Na het verlaten van de oven en afkoeling tot kamertemperatuur, wordt het glas in de juiste vorm gesneden en getemperd. glas proces. Eerst wordt de batch verwarmd tot een gesmolten toestand en vervolgens wordt deze in een tank gevoerd, de vlotterkamer, die een bad met gesmolten tin bevat. De vlotterkamer is erg groot - van ongeveer 13 voet tot 26,25 voet (4 tot 8 meter breed en tot bijna 197 voet (60 meter) lang; bij de ingang is de temperatuur van het blik ongeveer 1.835 graden Fahrenheit (1.000 graden Celsius). ), terwijl bij de uitgang de temperatuur van het blik iets koeler is - 1.115 graden Fahrenheit (600 graden Celsius). In de vlotterkamer dompelt het glas niet onder in het blik, maar drijft het erop en beweegt door de tank alsof het op een transportband.Het perfect vlakke oppervlak van het tin zorgt ervoor dat het gesmolten glas ook vlak wordt, terwijl de hoge temperaturen het glas van onzuiverheden reinigen.De verlaagde temperatuur bij de uitgang van de kamer zorgt ervoor dat het glas voldoende hard wordt om naar de volgende te gaan kamer, een oven. - 3 Nadat het glas uit de vlotterkamer komt, pakken rollen het op en voeren het in een speciale oven, een koeloven genaamd. (Als er zonnecoatings gewenst zijn, worden deze aangebracht voordat het glas de oven in gaat.) In deze oven wordt het glas geleidelijk afgekoeld tot ongeveer 395 graden Fahrenheit (200 graden Celsius); nadat het glas de oven verlaat, koelt het af tot kamertemperatuur. Het is nu erg hard en sterk en klaar om gesneden te worden.

Snijden en temperen

- 4 Het glas wordt in de gewenste afmetingen gesneden met behulp van een diamantschrijver - een gereedschap met scherpe metalen punten die diamantstof bevatten. Diamant wordt gebruikt omdat het harder is dan glas. De afschrijver markeert een snijlijn in het glas, die vervolgens wordt gebroken of afgebroken op deze lijn. Deze stap is meestal geautomatiseerd en wordt bewaakt door camera's en opto-elektronische meetsystemen. Vervolgens moet het gesneden stuk in vorm worden gebogen. De glasplaat wordt in een vorm of mal van metaal of vuurvast materiaal geplaatst. De met glas gevulde mal wordt vervolgens in een oven verwarmd tot het punt waar het glas zakt naar de vorm van de mal.

- 5 Na deze vormstap moet het glas worden gehard in een verwarmingsstap die temperen wordt genoemd. Eerst wordt het glas snel verwarmd tot ongeveer 1.565 graden Fahrenheit (850 graden Celsius), en vervolgens wordt het gestraald met stralen koude lucht. Dit proces, quenching genaamd, maakt het glas gehard door het buitenoppervlak onder druk te zetten en de binnenkant onder spanning. Hierdoor kan de voorruit bij beschadiging in veel kleine stukjes glas breken zonder scherpe randen. De grootte van de stukken kan ook worden gewijzigd door de temperingsprocedure aan te passen, zodat de voorruit in grotere stukken breekt, waardoor goed zicht mogelijk is totdat de voorruit kan worden vervangen.

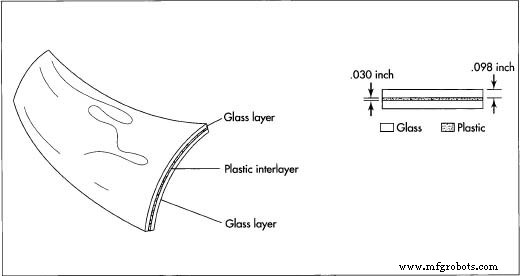

Een afgewerkte voorruit bestaat uit twee glaslagen die rond een plastic tussenlaag zijn geplaatst. Hoewel erg dun - ongeveer 0,25 inch dik - is dergelijk gelaagd glas erg sterk en zal het minder snel breken dan normaal veiligheidsglas. In de Verenigde Staten zijn windschermen wettelijk verplicht om van gelaagd glas te zijn.

Een afgewerkte voorruit bestaat uit twee glaslagen die rond een plastic tussenlaag zijn geplaatst. Hoewel erg dun - ongeveer 0,25 inch dik - is dergelijk gelaagd glas erg sterk en zal het minder snel breken dan normaal veiligheidsglas. In de Verenigde Staten zijn windschermen wettelijk verplicht om van gelaagd glas te zijn.

Lamineren

- 6 Nadat het glas is getemperd en gereinigd, ondergaat het een lamineerproces. Bij dit proces worden twee glasplaten aan elkaar gehecht met een laag plastic (de plastic laag gaat in de twee glasplaten). Het lamineren vindt plaats in een autoclaaf, een speciale oven die zowel warmte als druk gebruikt om een enkele, sterke eenheid te vormen die bestand is tegen scheuren. De plastic tussenlaag is vaak getint om als ultravioletfilter te dienen. Wanneer gelaagd glas wordt gebroken, blijven de gebroken stukjes glas gebonden aan de interne scheurvaste plastic laag en blijft de gebroken plaat transparant. Zo blijft het zicht goed. In tegenstelling tot traditioneel veiligheidsglas kan gelaagd glas verder worden verwerkt - indien nodig gesneden, geboord en afgewerkt. Een typische gelamineerde voorruit is erg dun:elke glaslaag is ongeveer 0,03 inch (0,76 millimeter) dik, terwijl de plastic tussenlaag ongeveer 0,098 inch (2,5 millimeter) dik is.

Montage

- 7 Na het lamineren is de voorruit klaar om te worden gemonteerd met kunststof profielen zodat deze op de auto kan worden gemonteerd. Dit assemblageproces, dat bekend staat als glasinkapseling, wordt meestal gedaan bij de glasfabrikant. Eerst wordt het omtreksgedeelte van de voorruit op een vooraf bepaalde positie in een vormholte geplaatst. Vervolgens wordt gesmolten plastic in de mal gespoten; als het afkoelt, vormt het een kunststof frame om het glas. Het voorruitsamenstel wordt vervolgens naar de autofabrikant verzonden, waar het in een auto wordt geïnstalleerd. De installatie gebeurt door directe beglazing, een proces waarbij een polyurethaanlijm wordt gebruikt om de voorruit en de carrosserie te hechten.

Kwaliteitscontrole

Procesbeheersing omvat het testen van grondstoffen en het bewaken van procesvariabelen zoals smelttemperatuur, ovenatmosfeer en glasniveau. Terwijl het glas wordt gevormd, worden foto-elektrische apparaten gebruikt om automatisch op defecten te inspecteren. Er zijn andere automatische apparaten ontwikkeld om afmetingen en kromtestraal te meten nadat de voorruit is gevormd.

Veiligheidsglas dat in voorruiten wordt gebruikt, moet voldoen aan bepaalde specificaties met betrekking tot eigenschappen zoals chemische duurzaamheid, slagvastheid en sterkte. Voor het meten van deze eigenschappen zijn door de American Society for Testing of Materials (ASTM) normen ontwikkeld. Er zijn ook specificaties ontwikkeld voor de prestaties van de voorruit door SAE International, een organisatie van auto-ingenieurs.

De Toekomst

Ondanks de recente neergang in de auto-industrie, zijn de vooruitzichten voor de lange termijn optimistischer. De productiemarkten voor motorvoertuigen zullen sterker zijn dan in de afgelopen jaren, waardoor de vraag naar vlakglasproducten zoals voorruiten zal toenemen. Windschermen worden ook steeds groter om plaats te bieden aan nieuwere aerodynamische ontwerpen, en dus neemt het gebruik van glas toe ten opzichte van het totale oppervlak van voertuigen. (Sommige modellen hebben zelfs glazen daken.)

Een dergelijke toename van het glasoppervlak heeft op zijn beurt een negatief effect op comfortsystemen, namelijk airconditioners, die de hogere binnentemperaturen tot een comfortabel niveau moeten kunnen aanpassen. Om te voorkomen dat grotere airconditioningsystemen moeten worden gebruikt, worden nieuwe glassamenstellingen, gecoate glazen en aftermarket-films geëvalueerd. Deze omvatten hoekselectieve beglazingen die de zon onder een hoge hoek afwijzen, en optische schakelfilms die de transmissie-eigenschappen actief of passief veranderen.

Een recent ontwikkelde film, een polymeer meerlagige zonwerende film, kan ook dienen als een ontijzingsapparaat. Het gecoate plastic substraat vervangt eenvoudig de gelamineerde plastic film in conventionele voorruiten. De film kan in elke kleur worden gemaakt en kan tot 90 procent van het zichtbare licht doorlaten. Een andere coating is een glazuur dat bestaat uit een zilvercoating die wordt gebruikt in combinatie met andere metaaloxidelagen. Dit glazuur kan tot 60 procent van de totale zonne-energie afstoten, waardoor de infraroodenergie met 56 procent wordt verminderd.

Daarnaast wordt er onderzoek gedaan naar nieuwe typen voorruiten van gelaagd glas. Er is een dubbellaagse voorruit ontwikkeld waarvoor slechts één buitenste glasplaat nodig is, 0,08 tot 0,16 inch (2-4 millimeter) dik, verbonden met een 0,254 inch (1 millimeter) laag polyurethaan. De polyurethaanplaat bestaat uit twee lagen, de ene met hoge absorptie-eigenschappen en de andere met een hoge oppervlakteweerstand. Unieke kenmerken van deze dubbellaagse voorruit zijn onder meer weerstand tegen ultraviolette straling, zelfherstellende krassen, gewichtsbesparing, complexere vormen, verhoogde veiligheid door het vasthouden van glassplinters en anticondensvermogen.

Het recyclen van onderdelen van de voorruit kan ook een standaardpraktijk worden. Hoewel recycling traditioneel moeilijk was vanwege de plastic gelamineerde films, heeft een fabrikant onlangs een kosteneffectief proces ontwikkeld om deze lagen te verwijderen. Het gerecyclede glas kan in verschillende toepassingen worden gebruikt, waaronder glasfalt voor wegreparatie. Wetgeving kan ook de recyclingpraktijken versnellen, met de introductie van de Wet op het onderzoek naar vast afval en gevaarlijk afval van 1992. Dit wetsvoorstel heeft tot doel de obstakels voor een grotere recycling van auto-onderdelen vast te stellen en manieren te vinden om deze obstakels te overwinnen. Hierdoor kan het nodig zijn om tijdens de productie minder harsen te gebruiken of ervoor te zorgen dat deze harsen compatibel zijn voor recycling.

Productieproces