Aspirine

Achtergrond

Aspirine is een van de veiligste en goedkoopste pijnstillers op de markt. Terwijl andere pijnstillers werden ontdekt en vervaardigd vóór aspirine, werden ze pas na het succes van aspirine aan het begin van de twintigste eeuw geaccepteerd als vrij verkrijgbare medicijnen in Europa en de Verenigde Staten.

Tegenwoordig consumeren Amerikanen alleen al 16.000 ton aspirinetabletten per jaar, wat overeenkomt met 80 miljoen pillen, en we geven ongeveer $ 2 miljard per jaar uit aan niet-voorgeschreven pijnstillers, waarvan vele aspirine of soortgelijke medicijnen bevatten.

Momenteel is het medicijn verkrijgbaar in verschillende doseringsvormen in verschillende concentraties van .0021 tot .00227 ounces (60 tot 650 milligram), maar het medicijn wordt het meest gebruikt in tabletvorm. Andere doseringsvormen omvatten capsules, caplets, zetpillen en vloeibaar elixer.

Aspirine kan worden gebruikt om tal van gezondheidsproblemen te bestrijden:cerebrale trombose (met minder dan één tablet per dag); algemene pijn of koorts (twee tot zes tabletten per dag; en ziekten zoals reumatische koorts, jicht en reumatoïde artritis. Het medicijn is ook gunstig bij het afweren van hartaanvallen. Bovendien gebruiken biologen aspirine om te interfereren met witte bloedcellen actie, en moleculair biologen gebruiken het medicijn om genen te activeren.

Het brede scala aan effecten dat aspirine kan hebben, maakte het moeilijk om vast te stellen hoe het echt werkt, en pas in de jaren zeventig veronderstelden biologen dat aspirine en verwante medicijnen (zoals ibuprofen) werken door de synthese van bepaalde hormonen te remmen die pijn en ontsteking. Sindsdien hebben wetenschappers verdere vooruitgang geboekt bij het begrijpen hoe aspirine werkt. Ze weten nu bijvoorbeeld dat aspirine en zijn verwanten de groei van cellen die ontstekingen veroorzaken, daadwerkelijk voorkomen.

Geschiedenis

De verbinding waarvan het actieve ingrediënt in aspirine voor het eerst werd afgeleid, salicylzuur, werd in 1763 gevonden in de schors van een wilg door dominee Edmund Stone uit Chipping-Norton, Engeland. (De bast van de wilgenboom - Salix Alba - bevat een hoog gehalte aan salicine, het glycoside van salicylzuur.) Eerdere verslagen geven aan dat Hippocrates uit het oude Griekenland wilgenbladeren voor hetzelfde doel gebruikte - om koorts te verminderen en de pijn van een verscheidenheid te verlichten. van ziekten.

Tijdens de 19e eeuw haalden verschillende wetenschappers salicylzuur uit wilgenbast en produceerden de verbinding synthetisch. Toen, in 1853, synthetiseerde de Franse chemicus Charles F. Gerhardt een primitieve vorm van aspirine, een derivaat van salicylzuur. In 1897 was Felix Hoffmann, een Duitse chemicus werkzaam bij de Bayer-divisie van I.G. Farber, ontdekte een betere methode om het medicijn te synthetiseren. Hoewel Hoffmann soms ten onrechte de eer krijgt voor de ontdekking van aspirine, begreep hij wel dat aspirine een effectieve pijnstiller was die niet de bijwerkingen van salicylzuur had (het brandde keel en maagklachten).

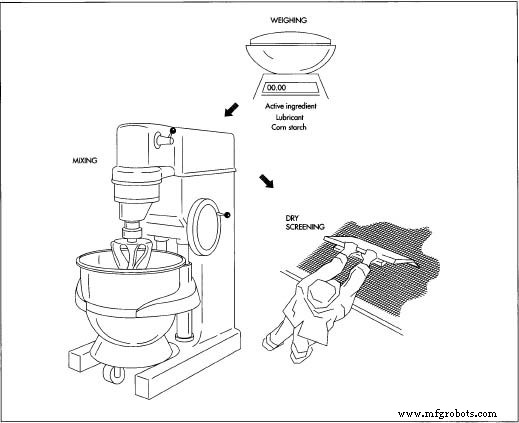

Bayer bracht aspirine op de markt vanaf 1899 en domineerde de productie van pijnstillers tot na de Eerste Wereldoorlog, toen Sterling Drug het Duitse Bayer's New  De eerste drie stappen in de productie van aspirine:wegen, mengen en droog zeven. Mixen kan in een Glen Mixer, die zowel de ingrediënten vermengt als de lucht eruit verdrijft. Bij droog zeven worden kleine batches met de hand door een gaaszeef geperst, terwijl grotere batches in een Fitzpatrick-molen kunnen worden gezeefd. Yorkse operaties. Tegenwoordig is "Aspirine" een gedeponeerd handelsmerk van Bayer in veel landen over de hele wereld, maar in de Verenigde Staten en het Verenigd Koninkrijk is aspirine gewoon de algemene naam voor acetylsalicylzuur.

De eerste drie stappen in de productie van aspirine:wegen, mengen en droog zeven. Mixen kan in een Glen Mixer, die zowel de ingrediënten vermengt als de lucht eruit verdrijft. Bij droog zeven worden kleine batches met de hand door een gaaszeef geperst, terwijl grotere batches in een Fitzpatrick-molen kunnen worden gezeefd. Yorkse operaties. Tegenwoordig is "Aspirine" een gedeponeerd handelsmerk van Bayer in veel landen over de hele wereld, maar in de Verenigde Staten en het Verenigd Koninkrijk is aspirine gewoon de algemene naam voor acetylsalicylzuur.

De productie van aspirine liep parallel met de vooruitgang in de farmaceutische productie als geheel, met een aanzienlijke mechanisatie die plaatsvond in het begin van de twintigste eeuw. Nu is de productie van aspirine in hoge mate geautomatiseerd en, in bepaalde farmaceutische bedrijven, volledig geautomatiseerd.

Hoewel het productieproces van aspirine varieert tussen farmaceutische bedrijven, doseringsvormen en hoeveelheden, is het proces niet zo complex als het proces voor veel andere geneesmiddelen. Met name de productie van harde aspirinetabletten vereist slechts vier ingrediënten:het actieve ingrediënt (acetylsalicylzuur), maïszetmeel, water en een smeermiddel.

Grondstoffen

Om harde aspirinetabletten te maken, worden maïszetmeel en water toegevoegd aan het actieve ingrediënt (acetylsalicylzuur) om te dienen als zowel bindmiddel als vulmiddel, samen met een smeermiddel. Bindmiddelen helpen de tabletten bij elkaar te houden; vulstoffen (verdunningsmiddelen) geven de tabletten meer volume om tabletten van voldoende grootte te produceren. Een deel van het smeermiddel wordt tijdens het mengen toegevoegd en de rest wordt toegevoegd nadat de tabletten zijn samengeperst. Smeermiddel zorgt ervoor dat het mengsel niet aan de machine blijft plakken. Mogelijke smeermiddelen zijn:gehydrogeneerde plantaardige olie, stearinezuur, talk of aluminiumstearaat. Wetenschappers hebben veel onderzoek gedaan en onderzoek gedaan om het meest effectieve smeermiddel voor harde aspirinetabletten te isoleren.

Kauwbare aspirinetabletten bevatten verschillende verdunningsmiddelen, zoals mannitol, lactose, sorbitol, sucrose en inositol, waardoor de tablet sneller oplost en het medicijn een aangename smaak krijgt. Daarnaast worden smaakstoffen, zoals sacharine, en kleurstoffen aan kauwtabletten toegevoegd. De kleurstoffen die momenteel in de Verenigde Staten zijn goedgekeurd, zijn:FD&C Yellow No. 5, FD&C Yellow No. 6, FD&C Red No.3, FD&C Red No. 40, FD&C Blue No. 1, FD&C Blue No. 2, FD&C Green No. 3, een beperkt aantal D&C-kleurstoffen en ijzeroxiden.

Het fabricageproces

Aspirinetabletten worden in verschillende vormen vervaardigd. Hun gewicht, grootte, dikte en hardheid kunnen variëren afhankelijk van de hoeveelheid van de dosering. De boven- en onderoppervlakken van de tabletten kunnen in verschillende mate plat, rond, concaaf of convex zijn. De tabletten kunnen ook een streep in het midden van het buitenoppervlak hebben, zodat de tabletten desgewenst doormidden kunnen worden gebroken. De tabletten kunnen worden gegraveerd met een symbool of letters om de fabrikant te identificeren.

Aspirinetabletten met dezelfde doseringshoeveelheid worden in batches vervaardigd. Na zorgvuldige weging worden de benodigde ingrediënten gemengd en samengeperst tot eenheden van een korrelig mengsel, slakken genaamd. De slakken worden vervolgens gefilterd om lucht en klonten te verwijderen en worden opnieuw samengeperst (of geponst) tot talloze afzonderlijke tabletten. (Het aantal tabletten is afhankelijk van de grootte van de batch, de doseringshoeveelheid en het type tabletmachine dat wordt gebruikt.) Documentatie over elke batch wordt tijdens het productieproces bewaard en afgewerkte tabletten ondergaan verschillende tests voordat ze worden gebotteld en verpakt voor distributie.

De procedure voor het maken van harde aspirinetabletten, bekend als droge granulatie of knijpen, is als volgt:

Wegen

- 1 Het maïszetmeel, het actieve ingrediënt en het smeermiddel worden afzonderlijk gewogen in steriele jerrycans om te bepalen of de ingrediënten voldoen aan vooraf bepaalde specificaties voor de batchgrootte en doseringshoeveelheid.

Mengen

- 2 Het maïszetmeel wordt in koud gezuiverd water gedaan, vervolgens verwarmd en geroerd totdat zich een doorschijnende pasta vormt. Het maïszetmeel, het actieve ingrediënt en een deel van het smeermiddel worden vervolgens in één steriele bus gegoten en de bus wordt naar een mengmachine gereden die een Glen Mixer wordt genoemd. Door te mengen worden de ingrediënten gemengd en wordt lucht uit het mengsel verwijderd.

- 3 Het mengsel wordt vervolgens mechanisch gescheiden in eenheden, die in het algemeen 7/8 tot 1 inch (2,22 tot 2,54 centimeter) groot zijn. Deze eenheden worden slugs genoemd.

Droge screening

- 4 Vervolgens worden kleine batches naaktslakken door een gaasscherm geperst door een in de hand te houden roestvrij staal spatel. Grote partijen in omvangrijke productievestigingen worden gefilterd door een machine die een Fitzpatrick-molen wordt genoemd. Het resterende smeermiddel wordt aan het mengsel toegevoegd, dat voorzichtig wordt gemengd in een roterende granulator en zeef. Het smeermiddel zorgt ervoor dat het mengsel tijdens het compressieproces niet aan de tabletmachine blijft kleven.

Compressie

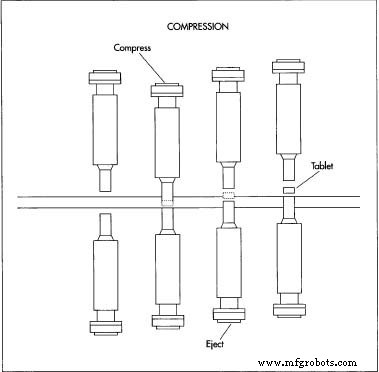

- 5 Het mengsel wordt tot tabletten geperst door een enkelponsmachine (voor kleine batches) of een roterende tabletmachine (voor grootschalige productie). De meeste enkelponsmachines zijn aangedreven, maar handbediende modellen zijn nog steeds beschikbaar. Op single-punch machines wordt het mengsel als volgt in één tabletvorm (een kleurstofholte genoemd) gevoerd door een invoerschoen:

- De invoerschoen gaat over de kleurstofholte en laat het mengsel vrij. De invoerschoen trekt zich dan terug en schraapt al het overtollige mengsel weg van de kleurstofholte.

- Een pons - een korte stalen staaf - ter grootte van de kleurstofholte daalt af in de kleurstof en comprimeert het mengsel tot een tablet. De stoot trekt zich dan terug, terwijl een stoot eronder

Deze tekening illustreert het principe van compressie in een single-punch machine. Eerst wordt het aspirinemengsel in een kleurstofholte gevoerd. Vervolgens daalt een stalen pons af in de holte en comprimeert het mengsel tot een tablet. Terwijl de pons zich terugtrekt, gaat een andere pons onder de holte omhoog om de tablet uit te werpen. de kleurstofholte stijgt in de holte en werpt de tablet uit.

Deze tekening illustreert het principe van compressie in een single-punch machine. Eerst wordt het aspirinemengsel in een kleurstofholte gevoerd. Vervolgens daalt een stalen pons af in de holte en comprimeert het mengsel tot een tablet. Terwijl de pons zich terugtrekt, gaat een andere pons onder de holte omhoog om de tablet uit te werpen. de kleurstofholte stijgt in de holte en werpt de tablet uit. - Terwijl de invoerschoen terugkeert om de kleurstofholte weer te vullen, duwt deze de samengeperste tablet van het kleurstofplatform.

- Op roterende tabletmachines loopt het mengsel via een toevoerleiding in een aantal verfholtes die zich op een grote stalen plaat bevinden. De plaat draait terwijl het mengsel door de toevoerlijn wordt afgegeven, waardoor elke kleurstofholte snel wordt gevuld. Ponsen, zowel boven als onder de kleurstofholtes, roteren in volgorde met de rotatie van de kleurstofholtes. Rollen bovenop de bovenste ponsen drukken de ponsen naar beneden op de kleurstofholtes, waardoor het mengsel tot tabletten wordt samengeperst, terwijl door een rol geactiveerde ponsen onder de kleurstofholtes omhoog gaan en de tabletten uit het kleurstofplatform werpen.

Testen

- 6 De samengeperste tabletten worden onderworpen aan een tablethardheids- en brosheidstest, evenals een tabletdesintegratietest (zie de sectie Kwaliteitscontrole hieronder).

Bottelen en verpakken

- 7 De tabletten worden overgebracht naar een geautomatiseerde assemblagelijn voor botteling waar ze worden afgeleverd in doorzichtige of gekleurde polyethyleen of polypropyleen plastic flessen of glazen flessen. De flessen zijn bedekt met een katoenen verpakking, verzegeld met een transparante aluminium bovenkant en vervolgens verzegeld met een plastic en rubberen kindveilige deksel. Een doorzichtige, ronde plastic band wordt vervolgens aan de cirkelvormige rand van het deksel bevestigd. Het dient als een extra zegel om manipulatie van het product te ontmoedigen en te detecteren.

- 8 De flesjes worden vervolgens geëtiketteerd met productinformatie en er wordt een houdbaarheidsdatum op aangebracht. Afhankelijk van de fabrikant worden de flessen vervolgens verpakt in afzonderlijke kartonnen dozen. De verpakkingen of flessen worden vervolgens in grotere kartonnen dozen verpakt ter voorbereiding op distributie naar distributeurs.

Afgewerkte aspirinetabletten hebben vaak een streep in het midden zodat de tablet in twee delen kan worden gebroken met gemak.

Afgewerkte aspirinetabletten hebben vaak een streep in het midden zodat de tablet in twee delen kan worden gebroken met gemak.

Kwaliteitscontrole

Het handhaven van een hoge mate van kwaliteitscontrole is uiterst belangrijk in de farmaceutische industrie, evenals vereist door de Food and Drug Administration (FDA). Alle machines worden gesteriliseerd voordat het productieproces wordt gestart om ervoor te zorgen dat het product op geen enkele manier wordt verontreinigd of verdund. Bovendien helpen operators bij het handhaven van een nauwkeurige en gelijkmatige dosering gedurende het hele productieproces door periodieke controles uit te voeren, nauwgezette batchregistraties bij te houden en noodzakelijke tests uit te voeren. De dikte en het gewicht van de tablet worden ook gecontroleerd.

Nadat de tabletten zijn geproduceerd, ondergaan ze verschillende kwaliteitstests, zoals tablethardheid en brosheidstesten. Om ervoor te zorgen dat de tabletten onder normale omstandigheden niet afbrokkelen of breken, worden ze getest op hardheid in een machine zoals de Schleuniger (of Heberlein) Tablet Hardness Tester. Ze zijn ook getest op brosheid, het vermogen van de tablet om bestand te zijn tegen de ontberingen van verpakking en verzending. Een machine genaamd Roche Friabilator wordt gebruikt om deze test uit te voeren. Tijdens de test worden tabletten getuimeld en blootgesteld aan herhaalde schokken.

Een andere test is de tabletdesintegratietest. Om ervoor te zorgen dat de tabletten met de gewenste snelheid oplossen, wordt een monster uit de batch in een tabletdesintegratietester, zoals de Vanderkamp Tester, gedaan. Dit apparaat bestaat uit zes plastic buizen die aan de boven- en onderkant open zijn. De bodems van de buizen zijn bedekt met een gaasscherm. De buisjes zijn gevuld met tabletten en ondergedompeld in water van 37 graden Fahrenheit (2,77 graden Celsius) en gedurende een bepaalde tijd en snelheid teruggetrokken om te bepalen of de tabletten oplossen zoals bedoeld.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- Prognose voor Amerikaanse exporteurs van landbouwproducten:aanhoudende pijn

- Realtime gegevens kunnen de pijnpunten van inflatie verlichten

- Elektronische huid reageert op pijn

- Uitwisseling van productgegevens:een pijnpunt voor autofabrikanten