Hoortoestel

Achtergrond

Het hoortoestel is een instrument dat geluiden, met name spraak, versterkt voor mensen met gehoorbeperkingen. Het kan comfortabel achter het oor worden gedragen, in het uitwendige oor, in de gehoorgang, in het montuur van een bril, of tegen het lichaam of in de kleding. De belangrijkste elementen van het hulpmiddel zijn een microfoon, een elektronische versterker om het geluid harder te maken, een oortelefoon of ontvanger en een oorstukje of plastic omhulsel dat dient om akoestische energie (geluid) van de oortelefoon naar het trommelvlies te koppelen, direct of via kunststof buizen. Het geluid wordt omgezet in een elektrisch signaal, versterkt en vervolgens weer omgezet in akoestische energie in het binnenoor. Een batterij, de typische stroombron, kan ook in de schaal worden opgenomen.

De microfoon en oortelefoon vormen samen een transducer en bepalen de prestaties van het hulpmiddel over een reeks frequenties. De aanpassing van toon (lage en hoge frequenties) en versterking (volume) kan handmatig of automatisch zijn, zodat de gebruiker verbeterde geluiden kan horen binnen een comfortabel tolerantieniveau.

Geschiedenis

De vroegste hoortoestellen waren oortrompetten die ergens in de 17e eeuw werden uitgevonden. Het waren lange hoorns met een grote opening aan het ene uiteinde en een kleinere opening aan het andere uiteinde, die in het oor werd geplaatst. Het principe achter dit instrument is dat geluidsdrukgolven die het grote uiteinde binnenkomen worden gecondenseerd tot een kleiner volume, waardoor de hoorbare geluidsdruk toeneemt.

Het eerste elektronische hulpmiddel was een telefoon die in 1876 door Alexander Graham Bell werd uitgevonden en die geluidsdrukgolven omzet in stroom en vervolgens weer in golven. Tegen de jaren 1920 werd een meer geavanceerd telefoontype ontwikkeld dat leek op het moderne hoortoestel met een microfoon, elektrisch circuit, diafragma en batterij. Met de uitvinding van de transistor in 1948 werden de afmetingen en het gewicht van het hulpmiddel verder sterk verminderd. Tegenwoordig zijn kleine hulpmiddelen die in de gehoorgang worden geplaatst nauwelijks zichtbaar voor anderen, wat een grote cosmetische aantrekkingskracht heeft op de gebruiker. De miniaturisering van het hoortoestel blijft een gebied van onderzoek en experiment. Helaas, hoe kleiner de hoortoestellen worden, des te groter de handvaardigheid die een gebruiker nodig heeft om de bedieningselementen te bedienen.

Het fabricageproces

Het vervaardigen van een hoortoestel duurt ongeveer twee uur. Het maken van hoortoestellen is een proces op maat dat bekwame technici vereist om vergrootglazen en microscopen te bedienen in een microminiatuurproductieomgeving. De gereedschappen zijn over het algemeen in de hand te houden en de taken vereisen precisiebewegingen. De assembleur moet goed letten op het bedradingsschema en de montageprints, zodat hij of zij het bedraden om exacte resultaten te produceren.

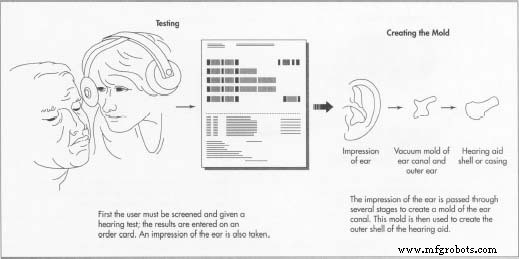

Voordat de fabricage begint, wordt de gebruiker gescreend door een getrainde professional. De screening omvat een gehoortest en de resultaten worden gebruikt om een audiogram te maken dat een verscheidenheid aan parameters omvat. In de screeningsfase wordt ook een afdruk of mal van het uitwendige oor van de gebruiker genomen. Het audiogram en de afdruk zijn een integraal onderdeel van het fabricageproces.

Gegevensinvoer

- 1 Alle bestelgegevens - gewenste productkenmerken en de resultaten van het audiogram - worden ingevoerd in een computer om het werkbereik voor het hoortoestel te bepalen, met name welke versterkingsniveaus vereist zijn voor de gebruiker. Bij sommige fabrikanten selecteert de computer ook de te gebruiken elektronische schakelingen. Meestal wordt er een bestelkaart opgesteld en samen met de oorafdruk naar de productielijn gestuurd. Ook wordt er een onderdelenkaart geprint en naar het magazijn gestuurd, waar de verschillende onderdelen worden opgeslagen.

Vacuüm vorm van impressie

- 2 In deze stap wordt een vorm- of omgekeerde kopie van de afdruk van het uitwendige oor en de gehoorgang gemaakt. Een vel transparant vinyl wordt over de afdruk geplaatst; dan wordt warmte toegepast. Na afkoeling wordt de afdruk uit de vinylvorm verwijderd en bijgesneden. Vervolgens wordt de afdruk ondergedompeld in hete was, waardoor het een gladde, flinterdunne coating krijgt voor de gietstap.

Cast van voltooide vertoning

- 3 Hier zal een technicus de afdruk op een metalen plaat plaatsen en er ringen omheen plaatsen. Een heldere vloeibare colloïde of deeltjessuspensie wordt in de ringen gegoten, waarbij de afdruk wordt ondergedompeld. De vloeistof laat men uitharden tot een rubberachtige siliconenconsistentie. Ten slotte wordt de afdruk uit de gel getrokken.

De shell maken

- 4 Van deze mal wordt de schaal of buitenmantel van het hoortoestel gemaakt. De mal wordt eerst verwarmd in water van 43 ° C (110 ° F) en er wordt lucht doorheen geblazen om eventuele onzuiverheden te verwijderen. Op dit punt zal een technicus vloeibaar acryl van gelijke delen monomeer en polymeer mengen (voor een structureel gezonde schaal) en het gewenste pigment toevoegen om de schaal een roze, bruine of bruine kleur te geven. De technicus giet de vloeistof in de verwarmde colloïdevorm en giet na tien seconden het overtollige water af, waardoor een dunne acrylschaal in de vorm achterblijft. Na 10 minuten afkoelen trekt de technicus uit de mal een schaal die een perfecte replica is van de ruwe afdruk van de gehoorgang.

Het hoortoestel in de schaal inbouwen

- 5 Nadat een technicus de overtollige flenzen van de schaal heeft afgeslepen, voegt hij een ventilatieopening of opening toe. Een klein stukje siliconendraad in de vorm van de ventilatieopening wordt door de binnenkant van de schaal geleid en eruit getrokken. De technicus boort gaten in het kanaaluiteinde van de schaal voor de ontvangstbuis. Daarna wordt de buitenkant van de schaal gepolijst tot een

gladde, glanzende afwerking. Een technicus zal de schaal voor een voorplaat of flens - het gebied dat buiten de gehoorgang wordt blootgesteld - op maat maken met behulp van de vacuümvorm van de oorspronkelijke afdruk. De plaat wordt zorgvuldig in de juiste hoek voor het oor van de gebruiker geplaatst.

gladde, glanzende afwerking. Een technicus zal de schaal voor een voorplaat of flens - het gebied dat buiten de gehoorgang wordt blootgesteld - op maat maken met behulp van de vacuümvorm van de oorspronkelijke afdruk. De plaat wordt zorgvuldig in de juiste hoek voor het oor van de gebruiker geplaatst.

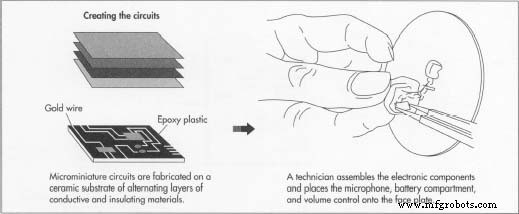

De microminiatuurcircuits maken

- 6 De componenten en circuits worden uitgevoerd op een keramische substraatbasis van verschillende ontwerpen. Het substraat is gemaakt door een zeefdruktechniek die lagen van geleidende en isolerende materialen afwisselt, afhankelijk van het ontworpen ontwerp. De geleidende laag bevat goud en zilver en de isolerende lagen bevatten siliciumverbindingen. Tussen het bedrukken van elke laag wordt het substraat door een transportband door een oven geleid, waar het twee uur op 850°F (454°C) bakt. Dit verzegelt de lagen en creëert de kleurpatronen die kenmerkend zijn voor printplaten, alleen op kleinere schaal. De verschillende elektronische componenten worden met de hand verlijmd op de gouden en zilveren delen aan beide zijden van het substraat. Een technicus verbindt de apparaten met elkaar met behulp van gouddraad met een dikte van 0,001 inch (0,025 mm). Ten slotte worden de componenten verzegeld in een epoxypasta en warmtegehard.

Montage van de elektronische hardware

- 7 Werkend vanaf de onderdelenkaart of stuklijst die aan het begin van de productie is bepaald, assembleert een technicus de elektronische hardware op de voorplaat waar gaten zijn geboord voor het monteren van de microfoon, versterker, batterijcompartiment en volumeregeling, allemaal met de hand bedraad met kleuren voor traceerbaarheid. De draden worden op hun plaats gesoldeerd. Hierna wordt de ontvanger in de schelp gemonteerd en wordt er een voorlopige gehoorcontrole op het instrument uitgevoerd.

Afdichten en afwerken

- 8 In de laatste productiestappen worden de onderdelen zorgvuldig verpakt om storingen te voorkomen. Een plastic cement wordt erop geborsteld terwijl de technicus een luistercontrole uitvoert om er zeker van te zijn dat er geen oscillatie in de geluidskwaliteit is. Zodra het cement droogt, wordt overtollige voorplaat weggesneden en de resterende rand weggeslepen met een handdraaibank. Ten slotte wordt het hulpmiddel gepolijst en glanzend gemaakt en is de productie voltooid. Het hulpmiddel is nu klaar voor de laatste test.

Kwaliteitscontrole en testen

Kwaliteitscontrolemaatregelen worden tijdens de productie gecontroleerd, waarvan sommige zijn besproken in de bovenstaande procesbeschrijving. Bovendien krijgt de shell een serienummer nadat deze is geconstrueerd voor trackingdoeleinden. Uiterlijk is belangrijk, er wordt zowel een cosmetische controle als een laatste functiecontrole uitgevoerd.

Hoortoestellen worden getest met behulp van een geautomatiseerd ANSI-programma (American National Standards Institute) dat de productieparameters analyseert en een prestatiegrafiek produceert. Een technicus bekijkt de grafiek op het scherm en controleert tolerantieniveaus en andere specificaties. Hij of zij zal een kopie van de resultaten afdrukken en deze bij het voltooide hoortoestel voegen.

De Toekomst

De toekomst van hoortoestellen lijkt in miniaturisatie te liggen. De technologie van vandaag kan hulpmiddelen produceren ter grootte van een vingertop. Ook een recente ontwikkeling, op maat gemaakte digitaal programmeerbare hulpmiddelen met behulp van microchips die in computers worden gevonden, stellen gebruikers in staat om snel van instellingen te wisselen om aan verschillende situaties tegemoet te komen. Buitenevenementen, drukke restaurants en intieme vergaderingen, elk met verschillende geluidspatronen, kunnen in de chips worden geprogrammeerd. Dit minimaliseert de snelle aanpassingen die sommige gebruikers moeten maken wanneer ze naar een nieuwe omgeving verhuizen. Deze aangepaste hulpmiddelen kunnen elk $ 2.000 kosten.

Productieproces

- Automatiseringspresident getuigt tijdens hoorzitting van congressubcommissie over geavanceerde robotica

- Geavanceerde MEMS-microfoons verhogen de gevoeligheid en betrouwbaarheid van hoortoestellen

- Overbrugging van Primavera, SAP ter ondersteuning van planning, planning

- Fibertect-absorptiemiddel kan helpen bij het opruimen van olierampen aan de Golfkust

- Lasers kunnen audioberichten naar het oor van één persoon sturen zonder enige ontvanger

- Hoe geavanceerde frees- en draaitechnologieën uw organisatie kunnen helpen?

- Datarecorders helpen Earth Dust Mission

- De risico's van overbescherming van het gehoor verminderen

- Eerste hulp:de training en benodigdheden die uw bedrijf nodig heeft

- 11 verschillende soorten lasproces met behulp van diagram

- Atlas Copco werkt samen met CAN'd Aid om schoon drinkwater te leveren aan gemeenschappen in nood