Hooibalenpers

Achtergrond

De term "hooibalenpers" verwijst naar een bepaald stuk landbouwwerktuig dat wordt gebruikt om hooi te oogsten. Hooi omvat grassen en andere planten die peulvruchten worden genoemd. Timothy Grass, luzerne en klaver zijn veel voorkomende hooigewassen. Deze gewassen, die als veevoer worden gebruikt, worden met een maaimachine gemaaid als ze ongeveer 46 cm hoog en nog groen zijn. De maaimachine snijdt en plooit het voer en gooit het in een 1,2 m breed zwad. Dit krimpproces breekt de stengels en maakt het hooi smakelijker voor het vee. Een hooihark wordt gebruikt om het hooi om te draaien, zodat het zwad volledig kan drogen. De balenpers verzamelt het gesneden hooi van het zwad en perst het samen in vierkante of ronde balen voor gemakkelijk transport en opslag.

Het meeste hooi wordt opgeslagen als balen, met kleine vierkante balen met een gewicht van 40-70 pond (18-32 kg) en grote ronde balen met een gewicht van 750-2.000 pond (341-908 kg). Kleine balen moeten worden beschermd tegen regen en sneeuw op een droge plaats zoals een schuur of hooischuur. De grote ronde balen kunnen buiten blijven staan omdat de regen langs de zijkanten loopt, in plaats van doorweekt te worden en het hooi te laten rotten. Kleine balen kunnen met de hand in voerhokken of hooivoeders worden gevoerd. De grotere ronde balen worden gehanteerd met een tractor die is uitgerust met een "bale mover", een speerachtig hulpstuk dat de baal doorboort en de hydraulische lader in staat stelt deze op te tillen en naar de feeder te transporteren.

Geschiedenis

Tijdens de late jaren 1800 en vroege jaren 1900 veranderde de landbouw drastisch met de introductie van veel nieuwe machines. Tot die tijd werd hooi los opgeslagen in de bovenverdieping van de schuur, of "hooimaai", waar het veel ruimte in beslag nam. Door het hooi samen te persen of in balen te persen, kon meer hooi worden opgeslagen in dezelfde hoeveelheid ruimte. Een van de eerste balenpersen werd aangedreven door paarden die op een hellende loopband liepen. Terwijl de riem van de loopband van leer en hout bewoog met elke stap van het paard, draaide het een as die een kettingaandrijving bediende. De kettingaandrijving dreef via verschillende tandwielen een plunjer in de balenpers, die het hooi samenpersde. Hooi werd met wagens van het veld naar de balenpers vervoerd en vervolgens met de hand in de perskamer gevorkt. Houten blokken werden in de kamer gegooid toen de baal de juiste maat had bereikt. Draad of touw werd vervolgens om de baal geregen en met de hand vastgebonden. Naarmate de technologie verbeterde, verving de stoomtractiemotor het paard en verving de verbrandingstractor uiteindelijk de stoommachine. In de jaren dertig werden balenpersen aan tractoren vastgemaakt, die automatisch hooi van de grond opraapten. Verbeteringen in de hydrauliek maakten de introductie van de grote rondebalenpers eind jaren zestig mogelijk. Bedrijven zoals John Deere, New Holland en Hesston hebben de balenpers voortdurend verfijnd tot een modern landbouwwerktuig.

Hoe het werkt

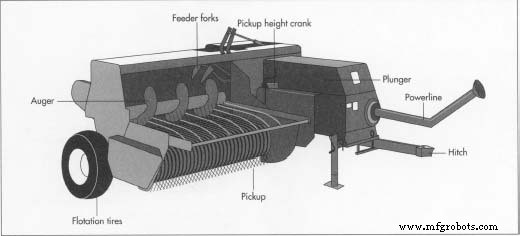

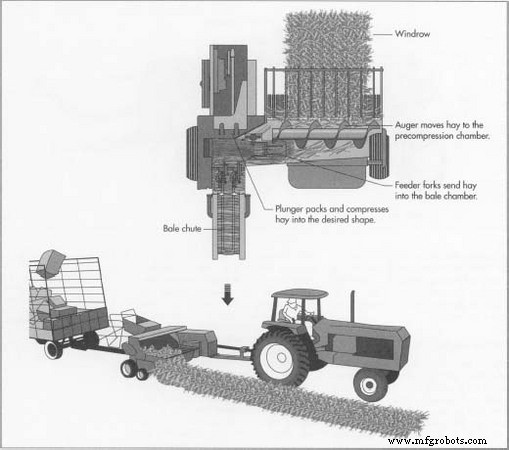

Hooibalenpersen worden achteraan getrokken en aangedreven door de tractor op het veld. De balenpers heeft flotatiebanden, die de schade aan de hooistoppels verminderen door het gewicht over een groter oppervlak te verdelen. Op de tractor is ook de Power Takeoff Shaft (PTO) aangesloten, die het roterende vermogen van de tractor naar het balenpersmechanisme overbrengt. Langs de zijkanten van de trekhaak bevinden zich de hydraulische slangen die de verschillende bedieningselementen op de balenpers bedienen met behulp van hydraulische druk van de tractor. Bij het bedienen van de balenpers trekt de tractor de opraper van de balenpers, een horizontale spoel van bewegende stalen tanden, in lijn met het zwad en schakelt de aftakasaandrijving in.

Bediening van een kleine vierkante balenpers

Het hooi komt de balenpers binnen via de pick-up en de tanden harken het hooi voorzichtig van de grond om te voorkomen dat er bladeren verloren gaan en dat stenen of puin in de balenpers terechtkomen. Direct achter de pick-up bevindt zich de compressorbalk, die het hooi op zijn plaats houdt, zodat de vijzel het in de perskamer kan voeren. De perskamer bevat een plunjer die in en uit rijdt, telkens wanneer hooi wordt verpakt en in de gewenste vorm wordt samengeperst. De plunjer snijdt ook de uiteinden van het hooi om de baal een uniforme maat te geven. De kamer wordt gevoed in een veerspanningsgedeelte dat de baal stevig samengedrukt houdt totdat er voldoende hooi is verwerkt om de baal te voltooien. Wanneer de juiste baallengte is bereikt, wikkelt een mechanisme de baal met twee stukken touw of draad om de baal en bindt deze stevig vast. Het touw wordt op spoelen gedragen en door twee gebogen naalden gevoerd die zo zijn getimed dat ze de cyclus van de plunjer missen. Nadat het touw op zijn plaats zit, knoopt een tandwielmechanisme, een knoper genaamd, de knoop en snijdt het touw los van de voorraadspoel. Al deze bewegingen vinden plaats in minder dan twee seconden en moeten zorgvuldig worden getimed om interferentie met de verdere werking van de rest van de balenpers te voorkomen. Nadat hij is vastgebonden, wordt de baal door de balenkoker naar beneden geduwd en valt op de grond. Sommige balenpersen hebben "kickers" of baaluitwerpers, die de baal op een hooirek gooien dat achter de balenpers wordt getrokken.

Bediening van een grote ronde balenpers

Net als de kleine balenpers gebruikt de grote rondebalenpers een pick-up om het hooi van de grond in de perskamer te laden. Hier wordt het hooi echter om zichzelf gewikkeld door zes tot acht lange rubberen banden van 18 cm breed. Terwijl het hooi in de machine wordt gezogen, wordt de baal rond en vult de perskamer tot aan de capaciteit. Het hooi oefent kracht uit op de banden, die op hun beurt worden gecontroleerd door het hydraulische systeem. Zodra een vooraf bepaalde druk is bereikt, wordt een signaal verzonden naar de tractorbestuurder. De bestuurder stopt de voorwaartse beweging van de balenpers en de baal wordt automatisch omwikkeld met touw of beschermfolie. Na het wikkelen wordt de spanning op de riemen opgeheven en wordt het gehele achterste gedeelte van de balenpers geopend door hydraulische cilinders. De baal rolt dan eenvoudig op de grond. De balenpers wordt vooruit getrokken, de achterkant sluit en het persen wordt hervat. Het hele proces kan vanaf de tractor worden bediend en het uitwerpen van de baal duurt 15 tot 45 seconden.

Grondstoffen

Balenpersen zijn voornamelijk gemaakt van constructiestaal en plaatstaal. Dit staal kan in stafmateriaal, platen of op rollen zijn. Hydraulische cilinders, pompen, wielen en banden, riemen en andere componenten worden bij leveranciers gekocht en naar de assemblagefabriek van de balenpers verzonden. De riemen zijn gemaakt van nylon en polyester, een materiaal vergelijkbaar met banden. Alle grondstoffen worden zorgvuldig gespecificeerd door het technische personeel na uitgebreid testen en onderzoek. Veel delen van de balenpers komen aan als subassemblages, samengesteld door afdelingen van de balenpersfabrikant of door onafhankelijke leveranciers.

Het fabricageproces

Het plaatwerk snijden

- 1 De buitenhuid, afdekkingen en schilden van de balenpers worden in een grote ponsmachine of met een lasersnijder uit plaatstaal geponst of gestanst. Het plaatwerk kan direct van de rol worden genomen of indien nodig worden voorgesneden tot vlakke platen. Ponspersen werken door een pons van gehard staal met een kracht tot 200 ton door het materiaal in een geharde matrijs te persen. Hierdoor wordt het metaal op maat geknipt en door de snelle slag van de ponsmachine kunnen er veel onderdelen per uur worden geproduceerd. Meer ingewikkelde vormen en onderdelen met een klein volume worden gesneden met behulp van een industriële laser om door het metaal te branden in een voorgeprogrammeerd patroon. Ondanks dat hij langzamer is dan de ponsmachine, vermindert de laser materiaalverspilling door de onderdeelvormen zo te rangschikken dat ze het velformaat zo effectief mogelijk benutten. Een ander voordeel van de lasersnijder is dat hij praktisch geen installatie vereist, wat betekent dat hij verschillende formaten kan maken

Balenpersen zijn voornamelijk gemaakt van constructiestaal en plaatstaal. Dit staal kan in stafmateriaal, platen of op rollen zijn. Hydraulische cilinders, pompen, wielen en banden, riemen en andere componenten worden bij leveranciers gekocht en naar de assemblagefabriek van de balenpers verzonden. onderdelen zonder de machine fysiek aan te passen. Dit is belangrijk, omdat één machine dan honderden verschillende onderdelen kan produceren, in willekeurige volgorde, en deze indien nodig aan de rest van het productieproces kan leveren.

Balenpersen zijn voornamelijk gemaakt van constructiestaal en plaatstaal. Dit staal kan in stafmateriaal, platen of op rollen zijn. Hydraulische cilinders, pompen, wielen en banden, riemen en andere componenten worden bij leveranciers gekocht en naar de assemblagefabriek van de balenpers verzonden. onderdelen zonder de machine fysiek aan te passen. Dit is belangrijk, omdat één machine dan honderden verschillende onderdelen kan produceren, in willekeurige volgorde, en deze indien nodig aan de rest van het productieproces kan leveren.

De barvoorraad snijden

- 2 Staafstaal dat wordt gebruikt voor frames, assen, armen en andere structurele onderdelen wordt gesneden met behulp van een lintzaag. Deze zagen hebben veel getande zaagbladen die over twee grote wielen worden aangedreven. De wielen draaien en bewegen het mes continu om door de balk te snijden. Staafmateriaal kan rond, vierkant, rechthoekig, massief of hol zijn, plus vele andere vormen die specifiek zijn voor de gewenste toepassing. Na het op lengte zagen worden gaten en sleuven naar behoefte in de onderdelen geboord, geponst of gefreesd. Structurele onderdelen worden meestal dicht bij het lasgebied gefabriceerd om de tijd tussen bewerkingen te minimaliseren.

Lassen

- 3 Lassen wordt voornamelijk uitgevoerd door robotlassers. Deze machines worden bediend door een computer die is geprogrammeerd om de laselektrodedraad door een specifiek bewegingsbereik te bewegen. De robotlasser is zeer nauwkeurig en maakt herhaalbare lassen van hoge kwaliteit. Nadat de verschillende componenten door de operator in een grote lasopstelling zijn geklemd, trekt de robot een kort stukje lasdraad uit het laspistool. Als de lasstroom is uitgeschakeld, raakt hij zachtjes een computersensor aan die nauwkeurig de exacte positie van de draadtip bepaalt. Vervolgens raakt de robot op twee of drie plaatsen de punt van de draad aan op elk van de componenten. Al deze aanraking is feitelijk het verzenden van gegevens naar de computer over de exacte locatie van de componenten met betrekking tot de gewenste locatie van de las. Eenmaal voltooid, compenseert het computerprogramma enigszins voor elke afwijking van de exacte positie. De lasstroom wordt ingeschakeld en de draad wordt in de boog geleid terwijl de robot het pistool langs de verbinding beweegt. Dit zorgt ervoor dat de lassen precies op de juiste plaats komen en de hoogst mogelijke sterkte bereiken. Het voorkomt ook het lassen van misplaatste of onjuiste onderdelen, waardoor schroot en mogelijke machinestoringen worden verminderd. In veel kritische toepassingen kunnen robotlassers vanwege dit type programmering nauwkeuriger zijn dan een menselijke lasser.

Schoonmaken en schilderen

- 4 Na het lassen worden de gefabriceerde onderdelen evenals de schilden en deksels gereinigd en geverfd. Reiniging wordt bereikt door hete stoom of oplosmiddelen in een behuizing. De verf wordt aangebracht door de onderdelen in een elektrostatische verftank te dompelen. Deze tanks zijn groot genoeg om een volledig frame van de balenpers onder te dompelen, doorgaans 4,5 m lang en 10

Het hooi komt de balenpers binnen via de pick-up. Direct achter de pick-up bevindt zich de compressorbalk die het hooi op zijn plaats houdt, zodat de vijzel het in de perskamer kan voeren. De perskamer bevat een plunjer die in- en uitrijdt, telkens wanneer hooi wordt verpakt en in de gewenste vorm wordt samengeperst. voet (3 m) breed. Ze bevatten 20.000-40.000 gallons (75.700-151.400 1) verf. De verf wordt gesuspendeerd in een waterige oplossing en geladen met een negatieve elektrische lading. De onderdelen zijn positief geladen en wanneer de onderdelen in de oplossing onderdompelen, plakt de elektrische aantrekkingskracht van de twee ladingen de verf stevig op het metaal. De onderdelen worden uit de tank gehesen en laten druppelen voordat ze in een droogoven worden geplaatst. Deze droogoven verwarmt de onderdelen tot ongeveer 365 ° F (185 ° C), waardoor de verf tot een harde afwerking wordt gebakken. Omdat balenpersen worden gebruikt en soms buiten worden opgeslagen, een een goede afwerking is nodig om het staal te beschermen tegen roesten.

Het hooi komt de balenpers binnen via de pick-up. Direct achter de pick-up bevindt zich de compressorbalk die het hooi op zijn plaats houdt, zodat de vijzel het in de perskamer kan voeren. De perskamer bevat een plunjer die in- en uitrijdt, telkens wanneer hooi wordt verpakt en in de gewenste vorm wordt samengeperst. voet (3 m) breed. Ze bevatten 20.000-40.000 gallons (75.700-151.400 1) verf. De verf wordt gesuspendeerd in een waterige oplossing en geladen met een negatieve elektrische lading. De onderdelen zijn positief geladen en wanneer de onderdelen in de oplossing onderdompelen, plakt de elektrische aantrekkingskracht van de twee ladingen de verf stevig op het metaal. De onderdelen worden uit de tank gehesen en laten druppelen voordat ze in een droogoven worden geplaatst. Deze droogoven verwarmt de onderdelen tot ongeveer 365 ° F (185 ° C), waardoor de verf tot een harde afwerking wordt gebakken. Omdat balenpersen worden gebruikt en soms buiten worden opgeslagen, een een goede afwerking is nodig om het staal te beschermen tegen roesten.

Montage

- 5 Na het schilderen wordt het frame van de balenpers op een verrijdbare kar geplaatst. Hierdoor kan de balenpers worden verplaatst en geassembleerd op verschillende werkstations, waarbij elk specifieke componenten kan worden toegevoegd en kwaliteitscontroles kunnen worden uitgevoerd tijdens de productie. De hydrauliek, oprapertanden, balenspanners, knopers en subassemblages zijn op hun plaats vastgeschroefd. Veel ontwerpkenmerken creëren speciale gatenpatronen, lipjes, pinnen, inkepingen en andere vormen om te voorkomen dat de onderdelen op de verkeerde plaats of positie worden gemonteerd. Na montage worden de hydraulische systemen gevuld met olie, riem- en kettingspanningen afgesteld en de lagers gesmeerd. De balenpers heeft vervolgens de band- en wielassemblages gemonteerd en identificatiestickers en stickers bevestigd. Aangezien een balenpers een zeer gevaarlijke machine kan zijn, zijn er veel waarschuwingslabels aangebracht om operators te waarschuwen hun handen uit de buurt van de bewegende delen te houden.

Inspectie en aanpassingen

- 6 Afgewerkte balenpersen worden eindelijk geïnspecteerd en gebruikt zonder hooi om de functionaliteit van alle onderdelen te controleren. De meeste worden per vrachtwagen of treinwagon naar dealers over de hele wereld vervoerd. Er kan een technicus met de nieuwe balenpers naar het veld worden gestuurd om de bestuurder instructies te geven en de laatste aanpassingen te doen. Vaak zullen veranderingen in het hooioogst af en toe een aanpassing aan de balenpers vereisen om kwaliteitsbalen te produceren.

Kwaliteitscontrole

Tijdens een productierun worden balenpersen in verschillende stadia nauwkeurig gecontroleerd op goede werking en duurzaamheid. Waar mogelijk zijn kenmerken ontworpen in onderdelen en processen om te voorkomen dat onjuiste onderdelen en subassemblages de assemblagelijn verlaten. Af en toe wordt een voltooide balenpers uit de productie genomen om te testen, hetzij met speciale testapparatuur, hetzij door daadwerkelijke veldproeven. Subassemblages kunnen worden getest en zelfs vernietigd zonder de hele balenpers op te offeren.

Computers voor data-acquisitie worden gebruikt om de testprestaties vast te leggen en, met behulp van Computer Aided Design (CAD)-programma's, technische wijzigingen aan te brengen om de prestaties te verbeteren. Net als auto's hebben balenpersen lokale servicedealers die klanten kunnen informeren over de juiste onderhoudsprocedures en/of nieuwe functies die achteraf op bestaande balenpersen kunnen worden aangebracht.

De Toekomst

De verwerking van hooi voor veevoer is de afgelopen 20 jaar sterk verbeterd, vooral door de komst van de grote rondebalenpers. Er zijn nog grotere balenpersen op de markt, maar de rondebalenpers lijkt momenteel het populairst. Naarmate de omvang en complexiteit van de machine toenemen, nemen ook de kosten toe. Aangepaste balenpersen, mensen die balen persen voor wederverkoop, vormen samen met grote bedrijfsboerderijen een groot deel van de markt voor nieuwe balenpersen. Deze bestuurders hebben meestal de grotere tractoren om grote balenpersen aan te drijven, en met verbeteringen in de hydrauliek en het wikkelen van de balen zal de grote balenpers waarschijnlijk de standaard worden voor de komende jaren.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd