Crayon

Achtergrond

De vroegste vorm van geregistreerde communicatie is grafische kunst, te beginnen met tekeningen die door prehistorische volkeren op de muren van grotten zijn gekrast. Grotbewoners hadden beperkte tekengereedschappen, misschien alleen stukjes koolstof die over waren van een kookvuur. De hedendaagse grafische communicator kan natuurlijk een verscheidenheid aan veel efficiëntere hulpmiddelen kopen, waaronder het gewone krijt.

Kleurpotloden zijn gemaakt van paraffine, een wasachtige substantie die is afgeleid van hout, steenkool of aardolie. Paraffine werd in 1867 commercieel geproduceerd en kleurpotloden verschenen rond de eeuwwisseling. De vroege kleurpotloden waren zwart en werden voornamelijk verkocht aan fabrieken en fabrieken, waar ze werden gebruikt als waterdichte stiften. Gekleurde kleurpotloden voor artistieke doeleinden werden rond dezelfde tijd in Europa geïntroduceerd, maar net als de zwarte kleurpotloden bevatten ze materialen die giftig waren (meestal houtskool en was) en dus niet geschikt voor kinderen. De Binney &Smith Company, die nog steeds kleurpotloden maakt, had een goede greep op de Amerikaanse onderwijsmarkt door eerder stofvrij krijt voor schoolborden op de markt te brengen. Dit bedrijf verkocht zijn eerste pakket van acht kleurpotloden, geschikt voor gebruik op school door kinderen, in 1903.

Grondstoffen

Kleurpotloden zijn gemaakt van paraffine gemengd met verschillende chemische pigmenten. Paraffine wordt in vloeibare vorm aan de krijtfabriek geleverd; bestelwagens moeten een voldoende lage temperatuur aanhouden om te voorkomen dat de paraffine uithardt (paraffine wordt vloeibaar bij ongeveer 57 °C [135 °F).

Omdat paraffine zich niet met water of watermengsels vermengt, zijn de pigmenten in poedervorm, hoewel ze mogelijk zijn gemaakt van een watermengsel en vervolgens zijn gedroogd. Pigmenten worden gemaakt door leveranciers volgens formules die zijn voorgeschreven door de kleurpotloodfabrikant. Individuele pigmenten zijn gemaakt van chemicaliën die met elkaar zijn gemengd in houten tanks en door filters worden gedwongen om overtollig water te verwijderen, waardoor stukjes van de individuele pigmenten achterblijven. De pigmenten worden vervolgens enkele dagen in de oven gedroogd. Na het drogen worden de brokken pigment gemengd volgens de formule voor de gewenste kleur, verpulverd tot een poeder en gemengd voor kleurconsistentie. De mengsels gaan naar de krijtfabriek.

In de afgelopen 10 jaar zijn er extra ingrediënten aan kleurpotloden toegevoegd. Een van de meest populaire is glitter, kleine stukjes reflecterend materiaal die het met krijt geproduceerde werk laten glanzen terwijl het willekeurige lichtstralen opvangt en weerkaatst. Parfums en andere geuren kunnen ook aan de mix worden toegevoegd.

Het fabricageproces

Het vervaardigen van krijtjes is een eenvoudig proces, maar wel een dat relatief arbeidsintensief is. Op de Amerikaanse markt is de belangrijkste fabrikant de Binney &Smith Company uit Pennsylvania, die meer dan twee miljard kleurpotloden per jaar produceert.

De batch mengen

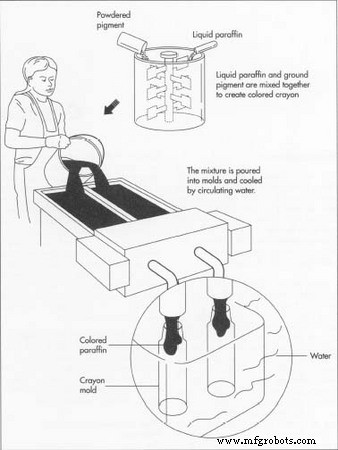

- 1 De paraffine wordt buiten de krijtfabriek in voorraadtanks gepompt. Elke tank bevat ongeveer 17.000 gallons (65.875 1) vloeistof. Wanneer het proces begint, wordt de paraffine in kleine, verwarmde kuipjes geleid met een volume van ongeveer 6 gallon (23 1) (ongeveer de grootte van

Paraffine wordt buiten de krijtfabriek in voorraadtanks gepompt. Elke tank bevat ongeveer 17.000 liter vloeistof. Wanneer het proces begint, wordt de paraffine in kleine, verwarmde kuipen met een volume van ongeveer 6 gallons geleid. van een thuiswasmachine). Tegelijkertijd of kort daarna wordt een pigment of mengsel van pigmenten toegevoegd om een partij kleurpotloden een bepaalde kleur te geven.

Paraffine wordt buiten de krijtfabriek in voorraadtanks gepompt. Elke tank bevat ongeveer 17.000 liter vloeistof. Wanneer het proces begint, wordt de paraffine in kleine, verwarmde kuipen met een volume van ongeveer 6 gallons geleid. van een thuiswasmachine). Tegelijkertijd of kort daarna wordt een pigment of mengsel van pigmenten toegevoegd om een partij kleurpotloden een bepaalde kleur te geven.

Mengen en gieten

- 2 De paraffine "bevochtigt" de pigmenten terwijl ze worden gemengd, en door het mengen wordt het pigment gelijkmatig gedispergeerd. Wanneer de combinatie van paraffine en kleur volledig is gemengd, wordt de batch automatisch uit de kuipen gepompt in vormen met de gewenste vorm. Roterende bladen in de vorm voorkomen de vorming van bellen en klonten als het mengsel afkoelt. De mallen worden gekoeld terwijl er water omheen circuleert. De kleur van het krijt, en dus het type en de hoeveelheid pigment dat wordt gebruikt, kan van invloed zijn op de tijd die nodig is om af te koelen. Sommige kleuren zijn binnen vier minuten klaar voor de volgende stap, andere kleuren kunnen wel zeven minuten duren. De mallen die voor de kleurpotloden worden gebruikt, kunnen maar liefst 2.400 vormen bevatten.

Tot voor kort werden de paraffine-pigmentmengsels met de hand uit de kuipen in een emmer en vervolgens in mallen gegoten. Nieuwere machines automatiseren nu het proces en pompen het mengsel rechtstreeks in de vormen. In sommige grote, oudere fabrieken kunnen beide processen worden gebruikt.

Inspectie en kwaliteitscontrole

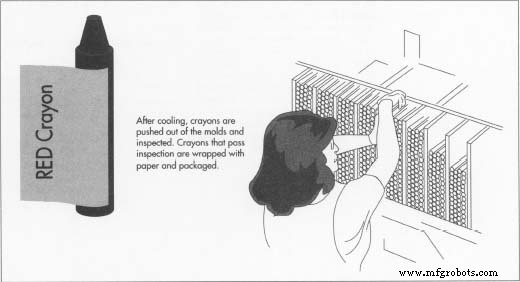

- 3 Na afkoeling worden de kleurpotloden automatisch uit de mallen geduwd en geïnspecteerd. Inspecteurs onderzoeken elk krijtje op breuken en schilfers, evenals tekenen van luchtbellen in het afgekoelde krijt, een toestand die optreedt als het mengen niet volledig is. Afgekeurde kleurpotloden gaan terug naar de kuipen om ze opnieuw te smelten en opnieuw te gieten.

Inpakken en boksen

- 4 kleurpotloden die de kwaliteitscontrole hebben doorstaan, worden automatisch in rekken geplaatst waar ze worden omwikkeld met papieren etiketten; de meeste fabrikanten gebruiken een dubbele verpakking van papier om de kleurpotloden extra stevigheid te geven. Kleurpotloden worden automatisch in dozen gevuld en naar groothandels gestuurd.

In de begindagen van de kleurpotloodproductie kon een hele fabrieksvloer een dag of langer worden besteed aan de productie van een enkele kleur. Na het vormen van die kleur zouden de machines worden schoongemaakt en zou een nieuwe kleur worden gemaakt. In de huidige fabriek is de vraag naar kleurpotloden zo groot, en het aantal verschillende kleuren zo groot (algauw meer dan 100), dat individuele vaten en mallen voor slechts één of slechts enkele kleuren worden gebruikt, en de productielijnen draaien dag en nacht. nacht.

Bezorgdheid over het milieu

In het begin van de jaren negentig vond de Binney &Smith Company groot succes met het op de markt brengen van kleurpotloden met voedselgeuren die overeenkwamen met de kleuren en namen van de kleurpotloden. In reactie op de bezorgdheid dat jonge kinderen zouden proberen de kleurpotloden op te eten, besloot het bedrijf alleen kleurpotloden te produceren die naar niet-eetbare voorwerpen zoals bloemen ruiken. Alle kleurpotloden die in de VS worden verkocht, zijn niet giftig. Hoewel de inname van een grote hoeveelheid paraffine maagpijn kan veroorzaken, is het niet waarschijnlijk dat langetermijneffecten optreden. De Amerikaanse wet vereist dat alle kunstmaterialen die in de VS worden verkocht, niet-toxisch zijn. De meeste toxicologische evaluaties in de VS worden uitgevoerd onder auspiciën van het Arts and Crafts Materials Institute in Boston, Massachusetts. Elke formule voor elk kunstproduct wordt voorgelegd aan het Instituut en beoordeeld door een toxicoloog. Naast de absolute toxiciteit van een ingrediënt wordt ook een breed scala aan mogelijke effecten onderzocht. Soms is testen nodig, bijvoorbeeld om de interacties van afzonderlijke ingrediënten binnen een enkel product te evalueren of om te bepalen of een product huidirritatie veroorzaakt. Alle materialen moeten ten minste om de vijf jaar worden geëvalueerd en elke wijziging in de formule leidt tot een nieuwe evaluatie.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- 3D-geprinte onderdelen afwerken met… kleurpotloden?