Fiets

Achtergrond

Fietsen zijn een van 's werelds meest populaire vervoerswijzen, met zo'n 800 miljoen fietsen meer dan auto's met twee tegen één. Fietsen zijn ook het meest energiezuinige voertuig:een fietser verbrandt ongeveer 35 calorieën per mijl (22 calorieën per km), terwijl een auto 1.860 calorieën per mijl (1.156 calorieën per km) verbrandt. Fietsen worden niet alleen gebruikt voor transport, maar ook voor fitness, competitie en toeren. Ze zijn er in talloze vormen en stijlen, waaronder racefietsen, terreinfietsen en hometrainers, maar ook eenwielers, driewielers en tandems.

Geschiedenis

Al in 1490 had Leonardo da Vinci een machine voor ogen die opmerkelijk veel leek op de moderne fiets. Helaas heeft Da Vinci niet geprobeerd het voertuig te bouwen, en zijn schetsen werden pas in de jaren zestig ontdekt. Aan het eind van de 18e eeuw vond een Fransman genaamd Comte de Sivrac de Celerifere uit, een ruw houten stokpaardje gemaakt van twee wielen en verbonden door een balk. De berijder zou bovenop de balk zitten en het apparaat voortstuwen door zijn of haar voeten tegen de grond te duwen.

In 1816 bedacht de Duitse baron Karl von Drais een bestuurbaar stokpaardje en binnen een paar jaar was stokpaardrijden een trendy tijdverdrijf in Europa. Ruiters ontdekten ook dat ze het apparaat met hun voeten van de grond konden rijden zonder hun evenwicht te verliezen. En dus maakte in 1840 een Schotse smid genaamd Kirkpatrick Macmillan een tweewielig apparaat dat werd bediend door een pedaal. Twee jaar later reisde hij maar liefst 64 km aan een stuk tijdens een record 140 mijl (225 km) heen en terug naar Glasgow. Een paar decennia later ontwierp een Fransman, Ernest Michaux, een stokpaardje dat gebruik maakte van cranks en roterende pedalen die op de vooras waren aangesloten. De Velocipede, gemaakt met houten wielen en een ijzer frame en banden, won de bijnaam van de "boneshaker".

De jaren 1860 bleken een belangrijk decennium te zijn voor fietsverbeteringen met de uitvindingen van kogelgelagerde naven, metalen spaakwielen, massief rubberen banden en een hendelbediende vierversnellingsbak. Rond 1866 werd in Engeland een ongebruikelijke versie van de Velocipede gemaakt door James Stanley. Het heette de Ordinary, of Penny Farthing, en het had een groot voorwiel en een klein achterwiel. De Ordinaries werden al snel geëxporteerd naar de VS, waar een bedrijf ze ook begon te produceren. Deze fietsen wogen maar liefst 70 pond (32 kg) en kostten $ 300, destijds een aanzienlijk bedrag.

In 1885 creëerde een andere Engelsman, John Kemp Starley, de Rover Safety, zo genoemd omdat het veiliger was dan de Ordinary, die de neiging had om de berijder bij abrupte stops over het grote voorwiel te sturen. De Safety had even grote wielen van massief rubber, een kettingaangedreven achterwiel en een ruitvormig frame. Andere belangrijke ontwikkelingen in de jaren 1800 waren onder meer het gebruik van John Boyd Dunlop's luchtbanden, die met lucht gevulde binnenbanden hadden die voor schokabsorptie zorgden. Terugtrapremmen werden in 1898 ontwikkeld en kort daarna maakte freewheelen het fietsen gemakkelijker doordat de wielen konden blijven draaien zonder te trappen.

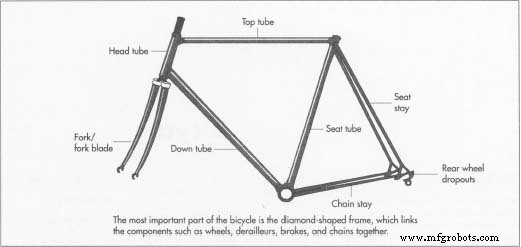

Het frame bestaat uit de voorste en achterste driehoeken, de voorkant vormt eigenlijk meer een vierhoek van vier buizen:de boven-, zit-, onder- en balhoofdbuizen. De achterste driehoek bestaat uit de liggende achtervorken, staande achtervorken en uitvaleinden van het achterwiel. Aan de balhoofdbuis aan de voorkant van het frame zijn de vork en stuurbuis bevestigd.

Het frame bestaat uit de voorste en achterste driehoeken, de voorkant vormt eigenlijk meer een vierhoek van vier buizen:de boven-, zit-, onder- en balhoofdbuizen. De achterste driehoek bestaat uit de liggende achtervorken, staande achtervorken en uitvaleinden van het achterwiel. Aan de balhoofdbuis aan de voorkant van het frame zijn de vork en stuurbuis bevestigd.

Tijdens de jaren 1890 werden fietsen erg populair en waren de basiselementen van de moderne fiets al aanwezig. In de eerste helft van de 20e eeuw maakten sterkere staallegeringen dunnere framebuizen mogelijk, waardoor de fietsen lichter en sneller werden. Er werden ook derailleurversnellingen ontwikkeld, die soepeler rijden mogelijk maken. Na de Tweede Wereldoorlog nam de populariteit van de fiets af toen de auto's floreerden, maar herstelde zich in de jaren zeventig tijdens de oliecrisis. Rond die tijd werden mountainbikes uitgevonden door twee Californiërs, Charlie Kelly en Gary Fisher, die de brede banden van de oudere fietsen met ballonbanden combineerden met de lichtgewicht technologie van racefietsen. Binnen 20 jaar werden mountainbikes populairder dan racefietsen. Al snel combineerden hybriden van de twee stijlen de deugden van elk.

De grondstoffen

Het belangrijkste onderdeel van de fiets is het ruitvormige frame, dat de onderdelen in de juiste geometrische configuratie met elkaar verbindt. Het frame geeft stevigheid en stijfheid aan de fiets en bepaalt voor een groot deel het rijgedrag van de fiets. Het frame bestaat uit de voorste en achterste driehoeken, de voorkant vormt eigenlijk meer een vierhoek van vier buizen:de boven-, zit-, onder- en balhoofdbuizen. De achterste driehoek bestaat uit de liggende achtervorken, staande achtervorken en uitvaleinden van het achterwiel. Aan de balhoofdbuis aan de voorkant van het frame zijn de vork en stuurbuis bevestigd.

Een groot deel van de geschiedenis van de fiets was het frame gemaakt van zwaar, maar sterk staal en gelegeerd staal. Het framemateriaal werd voortdurend verbeterd om de sterkte, stijfheid, lichtheid en duurzaamheid te vergroten. De jaren zeventig luidden een nieuwe generatie van meer veelzijdige gelegeerde staalsoorten in die mechanisch konden worden gelast, waardoor de beschikbaarheid van lichte en goedkope frames toenam. In het volgende decennium werden lichtgewicht aluminium frames de populaire keuze. De sterkste metalen zijn echter staal en titanium met een levensverwachting van tientallen jaren, terwijl aluminium binnen drie tot vijf jaar kan vermoeien.

Technologische vooruitgang in de jaren 1990 leidde tot het gebruik van nog lichtere en sterkere frames gemaakt van composieten van structurele vezels zoals koolstof. Composietmaterialen zijn, in tegenstelling tot metalen, anisotroop; dat wil zeggen, ze zijn het sterkst langs de as van de vezels. Zo kunnen composieten worden gevormd tot frames uit één stuk, waardoor ze waar nodig stevigheid bieden.

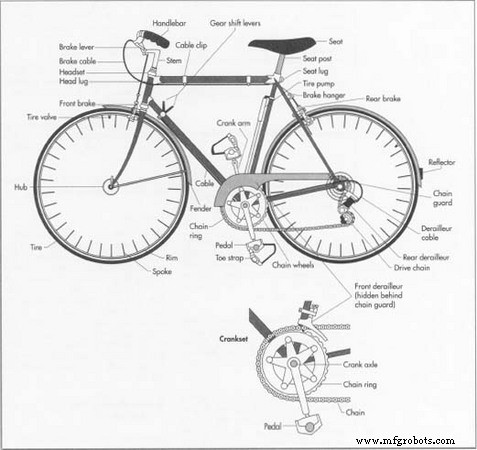

De componenten, zoals wielen, derailleurs, remmen en kettingen, zijn meestal gemaakt van roestvrij staal. Deze onderdelen worden doorgaans elders gemaakt en ingekocht door de fietsenfabrikant.

Het fabricageproces

Naadloze framebuizen zijn gemaakt van massieve stalen blokken die door verschillende fasen worden doorboord en tot buizen worden "getrokken". Deze zijn meestal superieur aan gefelste buizen, die worden gemaakt door platte stalen stripmateriaal te trekken, deze in een buis te wikkelen en deze langs de lengte van de buis aan elkaar te lassen. Naadloze buizen kunnen dan verder worden gemanipuleerd om hun sterkte te vergroten en hun gewicht te verminderen door tegen elkaar aan te liggen of de dikte van de buiswanden te veranderen. Butting omvat het vergroten van de dikte van de wanden bij de verbindingen of uiteinden van de buis, waar de meeste spanning wordt geleverd, en het dunner maken van de wanden in het midden van de buis, waar relatief weinig spanning is. Butted tubing verbetert ook de veerkracht van het frame. Butted buizen kunnen single-butted zijn, met een uiteinde dikker; double-butted, met beide uiteinden dikker dan het midden; triple-butted, met verschillende diktes aan beide uiteinden; en quad-butted, vergelijkbaar met een triple, maar met het midden dunner naar het midden. Buizen met constante dikte zijn echter ook geschikt voor bepaalde fietsen.

De buizen worden door middel van handmatig solderen of machinaal lassen tot een frame geassembleerd, waarbij het eerste een arbeidsintensiever en dus duurder proces is. Composieten kunnen worden verbonden met sterke lijm of plastic bindmiddelen. De onderdelen worden over het algemeen machinaal vervaardigd en kunnen met de hand of machinaal aan het frame worden bevestigd. De laatste aanpassingen worden gedaan door bekwame fietsenbouwers.

Het frame in elkaar zetten

De buizen op maat maken

- 1 Het metaal wordt uitgegloeid, of verzacht door verhitting, en uitgehold om "holten" of "bloemen" te vormen. Deze worden opnieuw verwarmd, in zuur gebeitst om kalkaanslag te verwijderen en gesmeerd.

- 2 De holtes worden opgemeten, gesneden en nauwkeurig in verstek gezaagd tot de juiste afmetingen. Framematen voor volwassen fietsen lopen over het algemeen van 19-25 inch (48-63 cm) vanaf de bovenkant van de zadelpenbuis tot het midden van de crankhanger.

- 3 Vervolgens worden de holtes over een doorn, of staaf, bevestigd aan een trekbank. Om de juiste maat te krijgen, gaan de holtes door matrijzen die ze uitrekken tot dunnere en langere buizen, een proces dat koudtrekken wordt genoemd.

- 4 De buizen kunnen worden gevormd en taps toelopend in verschillende ontwerpen en lengtes. De taps toelopende vorkbladen moeten mogelijk meer dan een dozijn bewerkingen ondergaan om de juiste sterkte, gewicht en veerkracht te bereiken.

Solderen, lassen en lijmen

- 5 buizen kunnen met de hand of machinaal tot een frame worden samengevoegd. Frames kunnen worden gesoldeerd, gelast of gelijmd, met of zonder nokken, dit zijn de metalen hulzen die twee of meer buizen bij een verbinding verbinden. Solderen is in wezen lassen bij een temperatuur van ongeveer 1600°F (871°C) of lager. Gasbranders zijn gelijkmatig gerangschikt rond de nokken die worden verwarmd, waardoor een witte flux ontstaat die smelt en het oppervlak reinigt, waardoor het wordt voorbereid op het solderen. Het soldeervulmiddel is over het algemeen messing (koper-zinklegering) of zilver, dat smelt bij lagere temperaturen dan de buizen die worden verbonden. Het vulmiddel wordt aangebracht en terwijl het smelt, stroomt het rond de voeg en verzegelt het.

Uitlijnen en opschonen

- 6 De geassembleerde frames worden in mallen geplaatst en gecontroleerd op juiste uitlijning. Aanpassingen worden gemaakt terwijl het frame nog heet en kneedbaar is.

- 7 Het overtollige vloeimiddel en de soldeermetalen worden verwijderd door beitsen in zure oplossingen en door het soldeersel te wassen en te malen tot het glad is.

- 8 Nadat de metalen zijn afgekoeld, worden verdere precisie-uitlijningen gemaakt.

Afwerking

- 9 De lijsten zijn geverfd, niet alleen om een meer afgewerkt uiterlijk te creëren, maar ook om de lijst te beschermen. Het frame wordt eerst gegrond met een grondlaag en vervolgens geverfd met een gekleurd email. Verf kan met de hand worden aangebracht of door de frames door automatische elektrostatische spuitkamers te leiden. De negatief geladen frames trekken de positief geladen verfspray aan terwijl de frames roteren voor volledige dekking. Tot slot worden transfers en lak op het frame aangebracht. Verchromen kan ook worden gebruikt in plaats van verf op onderdelen zoals de vorkbladen.

De

Componenten monteren

Derailleurs en versnellingshendels

- 10 Afhankelijk van het type fiets worden de versnellingshendels ofwel op de onderbuis (populair bij racefietsen) op de stuurpen of op de stuuruiteinden gemonteerd. Er is een kabel aan bevestigd die doorloopt naar de voor- en achterderailleurs. Voorderailleurs, die de ketting van het ene aandrijftandwiel naar het andere verplaatsen, kunnen op de zitbuis worden geklemd of gesoldeerd. Achterderailleurs kunnen worden gemonteerd met geschroefde hangers of integrale hangers.

Sturen, stuurpennen en balhoofden

- 11 Het stuur kan omhoog, plat of ik ben gevallen. Ze worden vastgeschroefd aan de fietsstuurpen die vervolgens in de balhoofdbuis wordt gemonteerd. De headsetcomponenten, inclusief lagers, cups en borgmoeren, zijn bevestigd aan de balhoofdbuis. Door de headset kan de vork in de balhoofdbuis draaien en wordt het sturen dus gemakkelijker.

Remmen

- 12 De remhendels zijn aan het stuur gemonteerd. Kabels lopen door tot aan de remmen en worden aan de remklauwen vastgemaakt. Tape, gemaakt van plastic of stof, kan dan aan het stuur worden bevestigd en de uiteinden worden afgeplugd.

Zadels en zadelpennen

- 13 Zadelpennen zijn over het algemeen van staal of aluminium en worden vastgeschroefd of op hun plaats geklemd. Het zadel is over het algemeen gemaakt van gegoten vulling en bedekt met nylon of plastic materialen. Hoewel leer lange tijd de norm was voor zadels, wordt het tegenwoordig minder vaak gebruikt.

Crankstellen

- 14 Het crankstel ondersteunt de pedalen en brengt kracht over van de pedalen naar de ketting en het achterwiel. Crankstellen bestaan uit crankarmen van staal of aluminiumlegering, kettingringen en het trapassamenstel van as, cups en lagers. Ze worden met bouten en doppen in de trapas van het fietsframe bevestigd. De pedalen worden vervolgens aan de uiteinden van de crankarmen geschroefd.

Wielen, banden en naven

- 15 Wielfabrikanten voldoen aan het AJ International Standards Organization (ISO)-systeem voor wieldiameter en bandenmaten. Wielen kunnen worden geconstrueerd door machines, die stalen strips in hoepels rollen die in velgen worden gelast. De velgen zijn geboord om spaken te accepteren, die een voor een worden geregen tussen de velg en de naafflens.

- 16 Een wiel moet worden uitgelijnd of rechtgetrokken in radiale en laterale richtingen om een uniforme spanning te bereiken. Vervolgens worden de velgvoering, band en binnenband bevestigd. De ketting kan ook op de fiets worden gemonteerd.

- 17 Achterwielen zijn voorzien van een vrijloop, bestaande uit meerdere tandwielen en afstandhouders, die het achterwiel losmaakt van het krukmechanisme wanneer de berijder stopt met trappen.

- 18 Wielen worden aan het fietsframe bevestigd door middel van een as die door de naaf van het wiel loopt. De as kan worden aangedraaid met bouten aan de uiteinden of met snelspanners.

De Toekomst

De toekomst voor fietsen ziet er veelbelovend uit nu we de 20e eeuw naderen. Ontwikkelingen in fietstechnologie in de jaren negentig hebben geleid tot vooruitgang in het ontwerp van door mensen aangedreven voertuigen (HPV's). De meeste HPV's zijn laaghangende ligfietsen, die aerodynamischer zijn dan conventionele fietsen en daardoor de luchtweerstand verminderen en de snelheid verhogen. Ligfietsen zijn ook veiliger, en veel bieden bagageruimte en bescherming tegen weersinvloeden. Een hybride van de fiets en de auto, de Ecocar genaamd, begon in de jaren negentig op de Europese straten te verschijnen. Ontworpen door een Nederlandse chirurg, Wim Van Wijnen, bood het bescherming tegen weersinvloeden, veiligheid, bagageruimte, eenvoudig onderhoud, comfort en snelheid.

Het gebruik van computertechnologie heeft de ontwerpmogelijkheden van fabrikanten en ontwerpers aanzienlijk verbeterd. Ontwerpers kunnen verschillende krachten simuleren die op de fiets werken, zoals trappen en schokken op de weg. Door de computer gegenereerde programma's maken het testen eenvoudiger en variaties van ontwerpen kunnen gemakkelijker en sneller worden gewijzigd.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- Java-klasse en objecten

- 4 geweldige dingen over de elektrische fietsen van koolstofvezel van Lemond

- Betere composietfietsen maken, deel 2

- Betere composietfietsen maken in Arkansas