Muggenspray

Muggenwerende middelen zijn stoffen die zijn ontworpen om oppervlakken onaangenaam of onaantrekkelijk te maken voor muggen. Ze bevatten meestal een actief ingrediënt dat muggen afstoot, evenals secundaire ingrediënten, die helpen bij de levering en cosmetische aantrekkingskracht. Ze zijn verkrijgbaar in vele vormen, van crèmes tot lotions tot oliën, maar worden meestal verkocht als aerosolproducten.

Geschiedenis

Traditioneel worden er verschillende soorten stoffen gebruikt om muggen af te weren. Deze omvatten zaken als rook, plantenextracten, oliën, teer en modder. Naarmate de insectenwerende technologie geavanceerder werd, werden individuele verbindingen ontdekt en geïsoleerd. Dit maakte de formulering van nieuwe, efficiëntere vormen van muggenwerende middelen mogelijk.

Het eerste echt effectieve actieve ingrediënt dat in muggenwerende middelen werd gebruikt, was citronella-olie. Dit materiaal is een kruidenextract dat is afgeleid van de citronellaplant, een Aziatisch gras. Hoewel citronella al eeuwenlang voor medicinale doeleinden werd gebruikt, werd de afstoting ervan pas per ongeluk ontdekt in 1901, toen het als kappersgeur werd gebruikt. Omdat citronellaolie een geurig materiaal is, wordt aangenomen dat de chemische terpenen waaruit het is samengesteld, verantwoordelijk zijn voor de afstotende werking. Citronella-olie stoot wel muggen af, maar heeft bepaalde eigenschappen die de effectiviteit ervan beperken. Het is bijvoorbeeld erg vluchtig en verdampt te snel van oppervlakken waarop het wordt aangebracht. Er zijn ook grote hoeveelheden nodig om effectief te zijn.

De nadelen van het gebruik van citronellaolie brachten onderzoekers ertoe alternatieve synthetische verbindingen te bestuderen. Veel van de vroege pogingen om synthetische insectenwerende middelen te maken, werden geïnitieerd door het Amerikaanse leger. Uit dit onderzoek kwam de ontdekking van het afstotende dimethylftalaat in 1929. Dit materiaal vertoonde een goede mate van effectiviteit tegen bepaalde insectensoorten, maar het was niet effectief tegen andere. Twee andere materialen werden ontwikkeld als insectenwerende middelen. Indalone bleek in 1937 insecten af te weren en kort daarna werd Rutgers 612 (2-ethyl-1,3-hexaandiol) gesynthetiseerd. Net als dimethylftalaat hadden deze materialen bepaalde beperkingen die het wijdverbreide gebruik ervan verhinderden.

Omdat geen van de beschikbare materialen ideale insectenwerende middelen waren, werd het onderzoek naar nieuwe synthetische materialen voortgezet. In 1955 synthetiseerden wetenschappers DEET (n-n-diethylnetatoluamide), momenteel het meest gebruikte actieve ingrediënt voor muggenwerende middelen. Na de ontdekking hebben fabrikanten van insectenwerende middelen veel verschillende vormen ontwikkeld om DEET te leveren, zoals crèmes, lotions en spuitbussen.

Werkwijze

De meeste afstotende chemicaliën werken door het homing-systeem van de mug te verstoren. Dit homing-systeem, dat zich op de antennes bevindt, bestaat uit een aantal chemische receptoren. Onderzoek heeft aangetoond dat deze chemische receptoren worden geactiveerd door melkzuur, dat van nature uit de huid van warmbloedige dieren verdampt. De muggen hebben het aangeboren vermogen om de melkzuuremissies naar hun bron te volgen. Wanneer echter een afstotend ingrediënt zoals DEET op de huid wordt aangebracht, verdampt het ook. Er wordt gedacht dat de chemische stof de binding van het melkzuur aan de chemische receptoren van de mug remt. Dit "verbergt" in wezen de beschermde persoon voor de mug. Omdat het actieve ingrediënt van het oppervlak moet verdampen om te werken, duurt de afstotende activiteit een beperkte tijd.

Grondstoffen

Het actieve ingrediënt in een muggenspray is primair verantwoordelijk voor het nut ervan. Wil een materiaal waardevol zijn als muggenspray, dan moet het aan bepaalde criteria voldoen. Ten eerste moet het insectenaanvallen op het behandelde gebied gedurende vele uren en op veel verschillende soorten oppervlakken effectief ontmoedigen. Ten tweede moet het onder verschillende omgevingsomstandigheden werken. Vervolgens mag het niet giftig zijn of irritatie veroorzaken wanneer het op de huid van mens of dier wordt aangebracht. Bovendien moet het cosmetisch aanvaardbaar zijn en een aangename geur, smaak en gevoel hebben. Het moet ook ongevaarlijk zijn voor kleding. Ten slotte moet het relatief lage kosten hebben en effectief zijn tegen andere veelvoorkomende soorten insecten, zoals vliegen.

Terwijl duizenden verbindingen zijn onderzocht voor hun gebruik als insectenwerende middelen, is DEET (n,n-diethyl-m-toluamide) meer dan enig ander gebruikt. DEET is de verbinding die het resultaat is van een reactie van m- toluïnezuur met thionylchloride gevolgd door een reactie met diethylamine. Dit materiaal wordt geïsoleerd en gezuiverd voordat het wordt geleverd aan fabrikanten van muggenwerende middelen. Andere afstotende ingrediënten die worden gebruikt, zijn citronellaolie, dimethylftalaat, lavendel, citroengrasolie en pepermuntolie. Er is gevonden dat mengsels van verschillende afstotende verbindingen vaak een grotere effectiviteit verschaffen dan enige verbinding alleen. De actieve ingrediënten in de muggenwerende middelen vormen over het algemeen 5-30% van de eindproducten.

De inerte ingrediënten die in een muggenspray zitten, zijn afhankelijk van de vorm die het product zal aannemen. Momenteel worden muggenwerende middelen verkocht als spuitbussen, pompen, lotions en oliën. Muggenwerende middelen die als lotions of crèmes worden verkocht, zijn in wezen huidcrèmes waaraan op een bepaald niveau DEET is toegevoegd. Ze zijn voornamelijk samengesteld uit water, oppervlakteactieve stoffen, vetalcohol, geurstoffen en andere verzachtende middelen. Wanneer ze op de huid worden aangebracht, hebben deze producten het dubbele voordeel dat ze muggen afstoten en de huid hydrateren. Deze producten zijn echter over het algemeen minder effectief dan aerosolvormen, omdat ze de actieve ingrediënten niet zo gemakkelijk laten verdampen.

Spuitbussen zijn de meest voorkomende vorm voor muggenwerende middelen. Ze bestaan uit een paar verschillende soorten ingrediënten, waaronder een oplosmiddel, een drijfgas en diverse ingrediënten. Het oplosmiddel is gewoonlijk een organische alcohol zoals ethanol of propanol, waarvan de primaire verantwoordelijkheid is om het actieve ingrediënt tot een geschikte concentratie te verdunnen. Het helpt ook om alle grondstoffen gemengd te houden, zodat het product ook na langdurige opslag effectief blijft. Het drijfgas is een vluchtige verbinding die de druk creëert die ervoor zorgt dat de rest van het product uit de container wordt geduwd. Gebruikelijke drijfgassen zijn onder meer vloeibaar gemaakte koolwaterstofgassen zoals propaan, butaan of isobutaan, fluorkoolwaterstoffen en dimethylether. Andere ingrediënten zoals geuren en verzachtende middelen worden toegevoegd aan aerosol muggenwerende middelen om ze cosmetisch aantrekkelijker te maken. Nog andere verbindingen worden toegevoegd om corrosie en andere stabiliteitsproblemen te voorkomen.

Naast de ingrediënten zijn ook de verpakkingscomponenten een belangrijk onderdeel van een aerosol muggenspray. Het blik is typisch een metalen container die is gemaakt van vertind staal. De coating van tin zorgt ervoor dat het staal niet reageert met de ingrediënten die in de afstotende formulering worden gebruikt. De klep is een ander belangrijk onderdeel van de verpakking. Het heeft de dubbele taak om de onder druk staande inhoud in het blik af te sluiten en de afgifte van deze inhoud te regelen. Kleppen hebben drie secties:een dompelbuis, die het product van het blik naar het kleplichaam voert; het kleplichaam, dat het product en het drijfgas vermengt; en de bedieningsknop, waarmee het product kan worden vrijgegeven wanneer erop wordt gedrukt.

Het fabricageproces

De productie van muggenwerende middelen kan in twee stappen worden onderverdeeld. Eerst wordt een grote batch van de afweermiddelformulering gemaakt en vervolgens wordt de batch in de verpakking gedaan. Aangezien spuitbussen de meest voorkomende vorm van muggenspray zijn, geldt het volgende: beschrijving beschrijft hun productie. Andere vormen van insectenwerende middelen zoals crèmes en lotions worden op een vergelijkbare manier geproduceerd, behalve dat het vulproces minder ingewikkeld is.

beschrijving beschrijft hun productie. Andere vormen van insectenwerende middelen zoals crèmes en lotions worden op een vergelijkbare manier geproduceerd, behalve dat het vulproces minder ingewikkeld is.

Compounding

- 1 De eerste stap in het productieproces is compounderen. In de compoundingruimte worden grondstoffen met elkaar gemengd in grote roestvrijstalen tanks. Voor een aerosol wordt de alcohol in de tank gepompt en de andere materialen, waaronder DEET, geur en verzachtende middelen, worden handmatig erin gegoten en mogen mengen. Alle ingrediënten behalve het drijfgas worden in deze productiefase toegevoegd. Omdat sommige materialen in dit proces ontvlambaar zijn, worden speciale voorzorgsmaatregelen genomen om explosies te voorkomen, zoals het gebruik van vonkvrije stopcontacten en explosieveilige wanden.

- 2 Wanneer de batch klaar is, wordt een monster naar het kwaliteitscontrolelab gestuurd en getest om er zeker van te zijn dat het voldoet aan de gestelde normen voor het product. Na deze tests te hebben doorstaan, wordt het naar de afvullijnen gepompt om het eindproduct te maken.

Vullen

- 3 De afvullijn is een reeks machines die met elkaar zijn verbonden door een transportbandsysteem dat alle componenten combineert om het afgewerkte muggenwerende product te maken. De eerste machine in het systeem voert de lege blikken op de transportband. Deze machine heeft een grote trechter die gevuld is met lege

blikjes die fysiek worden gemanipuleerd totdat ze rechtop staan en correct georiënteerd zijn.

blikjes die fysiek worden gemanipuleerd totdat ze rechtop staan en correct georiënteerd zijn. - 4 De metalen blikken worden dan automatisch langs de transportband bewogen en gereinigd met een straal perslucht om stof en vuil te verwijderen. Vervolgens gaan ze naar de vulcarrousel. De vulcarrousel bestaat uit een reeks pistonvulkoppen die zijn gekalibreerd om precies de juiste hoeveelheid product in de blikken te leveren. Terwijl de blikken door dit gedeelte van de vullijn bewegen, worden ze gevuld met product.

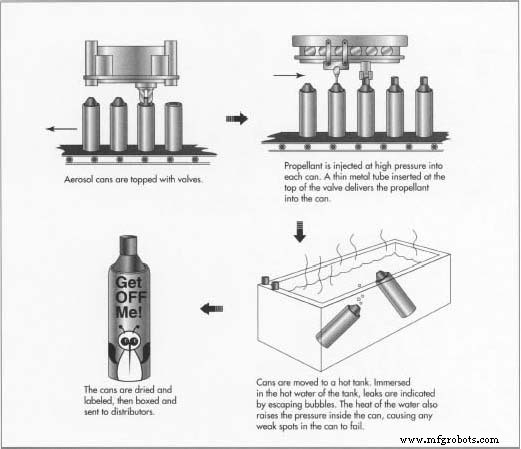

- 5 De volgende stap in het vulproces is het vullen van de blikken met een ventiel, het toevoegen van het drijfgas en het onder druk brengen van de blikken. De klep wordt aangebracht door de klepinbrengmachine. Net als de bak die de lege blikken bevat, worden ook de kleppen in een trechter geplaatst en vervolgens correct gesorteerd en uitgelijnd. Als de blikken voorbij komen, worden de kleppen erop gezet. Deze kleppen worden vervolgens stevig vastgemaakt aan het blik door de klepkrimpmachine. Afhankelijk van het type vultechniek wordt het drijfgas ofwel onder hoge druk door de klep geïnjecteerd of in de bus geïnjecteerd voordat de klep wordt gekrompen.

- 6 Nadat de blikken zijn afgesloten en gevuld, worden ze verplaatst naar een hete tank, een lange bak gevuld met heet water. Hier worden de blikken gecontroleerd op ontsnappende luchtbellen die zouden wijzen op een drijfgaslek. Door de hoge temperatuur van het waterbad stijgt ook de inwendige druk van het blik, die bedoeld is om eventuele zwakke plekken in het blik te laten bezwijken. Dit is een cruciale stap voor kwaliteitscontrole die voorkomt dat beschadigde blikken aan het publiek worden verkocht.

- 7 Wanneer de blikken het waterbad verlaten, worden ze gedroogd door hogedrukluchtstralen. Vervolgens worden andere componenten toegevoegd, zoals de bedieningsknop en de overkap. Alle benodigde labels of afdrukken worden op dit punt ook toegevoegd.

- 8 De afgewerkte blikken worden vervolgens verplaatst naar de boksruimte, waar ze in dozen worden gedaan, meestal een dozijn blikken per keer. Deze dozen worden vervolgens op pallets gestapeld en in grote vrachtwagens naar distributeurs vervoerd. Hogesnelheidsproductielijnen voor aerosols, zoals beschreven, kunnen bewegen met snelheden van ongeveer 200 blikken per minuut of meer.

Kwaliteitscontrole

Kwaliteitscontrole is een essentiële stap in de productie van muggenwerende middelen. Tests worden op verschillende punten in het productieproces uitgevoerd om ervoor te zorgen dat de eindproducten van run tot run consistent zijn, gedurende een lange periode effectief blijven en veilig in gebruik zijn.

Voordat de productie begint, worden de binnenkomende grondstoffen gecontroleerd om er zeker van te zijn dat ze voldoen aan de eerder gestelde specificaties. Tests zoals pH, soortelijk gewicht en vochtgehalte worden typisch uitgevoerd. Bovendien worden de blikken geïnspecteerd op deuken, corrosie en andere zwakke punten. Tijdens de fabricage worden op verschillende punten langs de vullijn monsters van het afweermiddel genomen en worden de eigenschappen van het product getest. Sommige van de gecontroleerde parameters omvatten het niveau van het actieve ingrediënt, de druk, de sproeisnelheid en het sproeipatroon. Andere tests worden uitgevoerd om ervoor te zorgen dat de blikken goed worden geëvacueerd. Ook kunnen stabiliteitsonderzoeken op lange termijn worden uitgevoerd om vast te stellen dat de blikken geen overmatige tekenen van corrosie vertonen.

De Toekomst

Het gebruik van veel beschikbare muggenwerende middelen is niet zonder nadelen. Van producten die DEET of citronellaolie als de primaire actieve ingrediënten gebruiken, is gemeld dat ze bij sommige mensen huiduitslag veroorzaken. Er zijn zelfs gevallen geweest waarin kinderen die DEET-producten gebruikten erg ziek werden. Om deze reden is het onderzoek gericht op het vinden van nieuwe soorten insectenwerende middelen en methoden om de veiligheid van de momenteel beschikbare middelen te verbeteren. Een recente vooruitgang in de afstotende technologie is het gebruik van chemicaliën om DEET te "inkapselen". Men denkt dat deze productvorm de gebruiker zal beschermen tegen de schadelijke effecten van DEET, terwijl de afstotende werking behouden blijft. Er zal meer onderzoek moeten worden afgerond voordat dit wordt geverifieerd.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd