Zware vrachtwagen

Achtergrond

Vrachtwagens zijn onderverdeeld in lichte, middelzware en zware classificaties, afhankelijk van hun gewicht. Zware vrachtwagens hebben een totaalgewicht van 33.000 pond (15.000 kg) of meer (d.w.z. het gewicht van het voertuig plus het gewicht van de lading is 33.000 pond of meer). Wanneer een zware vrachtwagen een aanhanger trekt, kan deze een totaal treingewicht van 80.000 lb (36.360 kg) of meer hebben.

Technisch gezien staat een voertuig dat de lading zelf vervoert, zonder aanhanger, bekend als een vrachtwagen of een rechte vrachtwagen. Voorbeelden zijn bepaalde dumptrucks, betonmixers en vuilniswagens. Een voertuig dat de lading in een aanhangwagen trekt, staat bekend als een tractor. De trekker is aan de oplegger gekoppeld via een draaipunt, de zogenaamde koppelschotel, dat bovenop het trekkerframe is gemonteerd. De meeste grote platforms op snelwegen zijn tractoren die opleggers trekken.

Geschiedenis

De eerste vrachtwagens met benzinemotor werden in de jaren 1890 in de Verenigde Staten ontwikkeld. Tijdens de Eerste Wereldoorlog speelden vrachtwagens een belangrijke rol bij het verplaatsen van voorraden in binnen- en buitenland. Met de ontwikkeling van een systeem van verharde wegen in de Verenigde Staten in de jaren twintig groeide het aantal vrachtwagenfabrikanten. In 1925 waren er meer dan 300 merken vrachtwagens op de weg. Sommige fabrikanten kwamen en gingen snel. De Grote Depressie van de jaren dertig eindigde nog veel meer. In de jaren negentig waren er nog maar negen fabrikanten van zware vrachtwagens in de Verenigde Staten. Samen bouwen ze zo'n 150.000-200.000 vrachtwagens per jaar.

Grondstoffen

Vrachtwagens gebruiken staal voor sterkte en duurzaamheid, aluminium voor lichtgewicht en corrosiebestendigheid, gepolijst roestvrij staal voor heldere afwerkingen en gegoten kunststoffen voor complexe vormen.

Framerails en dwarsbalken zijn meestal gemaakt van hoogwaardig staal. Ophangingscomponenten, assen en motorsteunen zijn ook gemaakt van staal. Sommige zijn gegoten en sommige zijn vervaardigd en gelast.

De cabinestructuur en de buitenhuid kunnen van staal of aluminium zijn gemaakt. Als staal wordt gebruikt, wordt het metaal gecoat met een of meer lagen corrosiewerende middelen zoals zink. Op sommige cabines kan het dak van glasvezel zijn gemaakt om de complexe rondingen op de hoeken te vormen.

De motorkap en voorspatborden zijn meestal gegoten in plastic of glasvezel vanwege de complexe aerodynamische vormen. De voorbumper kan worden gestempeld en getrokken uit staal of aluminium, of hij kan worden gegoten in plastic en ondersteund met een stalen onderbouw.

Heldere sierdelen, zoals buitenspiegels, zonnekleppen, radiatorroosters en handgrepen, zijn vaak gemaakt van gepolijst roestvrij staal voor een langdurige, heldere afwerking die niet barst of corrodeert.

Het cabine-interieur is afgewerkt met vinyl of stoffen bekleding. De vloeren zijn bedekt met tapijt van synthetische vezels of rubberen matten. Het dashboard en de interieurdelen zijn van kunststof gegoten. De ramen zijn gemaakt van gelaagd veiligheidsglas.

Vloeistoffen die in zware vrachtwagens worden gebruikt, zijn onder meer dieselbrandstof, op petroleum gebaseerde of synthetische smeermiddelen, antivries, stuurbekrachtigingsvloeistof en een milieuvriendelijk, niet-fluorkoolstofgas, bekend als R134A, dat freon in het airconditioningsysteem vervangt.

Ontwerp

Vrachtwagenfabrikanten ontwerpen meestal ongeveer om de vijf tot zeven jaar een nieuw model. Het nieuwe ontwerp omvat vooruitgang in technologie en materialen, evenals veranderingen die door de klanten worden gewenst. Het ontwerpteam zal een kleimodel gebruiken om de algehele styling te bepalen en vervolgens een prototype cabine en motorkap bouwen voor beoordeling en duurzaamheidstests. Naarmate het ontwerp vordert, zullen ze een volledig prototype van een voertuig bouwen voor testen op de weg. Vlak voordat de nieuwe truck in productie gaat, zullen ze een of meer pilotmodellen bouwen met echte productie-onderdelen om eventuele last-minute montageproblemen op te sporen.

Naast het basismodel moeten de ingenieurs ook alle opties ontwerpen die klanten nodig hebben voor verschillende vrachtwagentoepassingen. Sommige fabrikanten hebben maar liefst 12.000 opties voor hun lijn van zware vrachtwagenmodellen.

Het fabricageproces

Zware vrachtwagens worden samengesteld uit onderdelen. Elke vrachtwagenfabrikant bouwt gewoonlijk zijn eigen cabines, en enkelen bouwen ook hun eigen motoren, transmissies, assen en andere belangrijke componenten. In de meeste gevallen worden de belangrijkste componenten (en veel van de andere componenten) echter door andere bedrijven gebouwd en naar de assemblagefabriek voor vrachtwagens vervoerd.

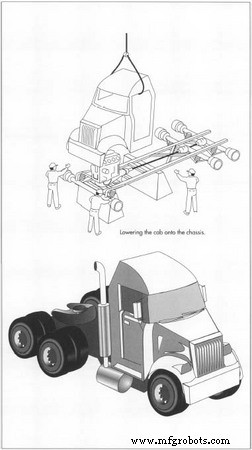

In de meeste fabrieken rijden de vrachtwagens langs een assemblagelijn terwijl componenten worden toegevoegd door verschillende groepen werknemers op opeenvolgende werkstations. De truck begint met een frameconstructie die fungeert als de "ruggengraat" van de truck en eindigt met het voltooide, volledig operationele voertuig dat op eigen kracht van het einde van de assemblagelijn wordt gereden.

Een 1911 Ford Model-T/Smith Form-A Truck Conversion-tractor gekoppeld aan Fruehauf's 1914 flatbed semi -aanhanger. (Uit de collecties van Henry Ford Museum &Greenfield Village.)

Een 1911 Ford Model-T/Smith Form-A Truck Conversion-tractor gekoppeld aan Fruehauf's 1914 flatbed semi -aanhanger. (Uit de collecties van Henry Ford Museum &Greenfield Village.)

De meest bekende vorm van zware vrachtwagens van vandaag, de trekker-oplegger of semi-vrachtwagen, werd in de jaren 1910 commercieel ontwikkeld. Sommige vrachtwagenontwerpers waren van mening dat tractoren, gemotoriseerde vrachtwagens die alleen zijn ontworpen om scheidbare aanhangwagens te trekken, de exploitatie van vrachtwagens winstgevend zouden kunnen maken. Als tractoren gemakkelijk op aanhangwagens kunnen worden aangesloten, kunnen de duurdere gemotoriseerde tractoren bezig blijven met het trekken van volle aanhangwagens, terwijl goedkopere aanhangwagens tijdens het laden of lossen inactief blijven.

In 1911 bouwde vrachtwagenontwerper Charles Martin een door benzine aangedreven tractor om aangepaste door paarden getrokken commerciële wagens te trekken. Zijn belangrijkste innovatie was echter de koppelschotel. Een ronde plaat met een centraal gat, bevestigd aan de bovenkant van tractorframes om aanhangers aan te sluiten en te ondersteunen. Kopers bouwden wagons om tot opleggers door ze met krikken op te tillen en hun voorassen te verwijderen. Het laten zakken en vergrendelen van de aan de onderkant gemonteerde kingpin van een trailer in de koppelschotel van een tractor koppelde de voertuigen. Martin's Rocking Fifth Wheel handelde de ruwe wegen van de periode af. Het zorgde ervoor dat trekker-opleggers konden buigen bij het draaien, maar kon ook het op en neer gaan van oneffen oppervlakken opvangen. Bijna elke vrachtwagenfabrikant kocht het populaire apparaat van Martin.

August Fruehauf, een smid uit Detroit, lanceerde in 1914 een vroeg productiebedrijf voor trailers door een boottrailer te bouwen voor de plaatselijke houthakker Frederick Sibley. Sibley trok het met een Model-T Ford-auto die hij in een vrachtwagen van één ton veranderde met een Smith Form-A Truck-conversiekit. Sibley was onder de indruk dat zwenkende trekker-opleggers lange, zware lasten door krappe ruimtes manoeuvreerden, en bestelde meer opleggers voor zijn bedrijf. In 1916 was Fruehauf een bekende trailerfabrikant.

Erik R. Manthey

Hier is een typische volgorde van handelingen voor de montage van een zware vrachtwagen:

Het frame in elkaar zetten

- 1 Een paar framerails wordt geselecteerd uit voorraadlengtes van C-channel. Ze worden naast elkaar gelegd en door een automatische boormachine of pons geleid om gaten te maken voor het verbinden van dwarsbalkbeugels, motorsteunen en andere op het frame gemonteerde componenten. Een computer vertelt de machine de grootte en locatie van de vereiste gaten langs de lengte van de framerails.

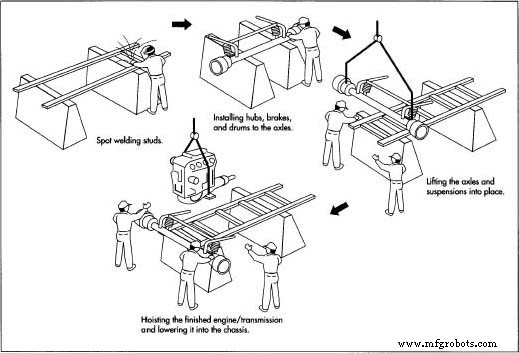

- 2 Kleine draadeinden zijn gepuntlast in de C-sectie van de framerails. De luchtleidingen voor de remmen en de elektrische draden voor de lichten en sensoren zijn in de framerails geplaatst en vastgezet met rubberen klemmen die aan de tapeinden zijn bevestigd.

- 3 De beugels voor de framedwarsbalken worden vastgeschroefd met behulp van zeer sterke bouten of zelfklevende bevestigingsmiddelen. De linker en rechter framerails worden dan tegenover elkaar geplaatst en de dwarsbalken worden toegevoegd. Het frame lijkt nu op een lange ladder met de rails als zijkanten en de dwarsbalken als sporten.

- 4 Andere op het frame gemonteerde componenten, zoals motorsteunen, ophangbeugels en luchttanks, worden met bouten op hun plaats vastgeschroefd.

Assen en ophangingen monteren

- 5 De voor- en achteras zijn voorzien van de juiste naven (de ronde uiteinden waaraan de wielen zijn bevestigd), remmen en remtrommels. De assen worden door middel van lange u-bouten aan de ophangingen geklemd. Sommige ophangingen gebruiken lange bladveren, terwijl andere opgeblazen rubberen airbags gebruiken.

- 6 De voor- en achterassen en ophangingen worden op hun plaats getild en bevestigd aan de ophangbeugels op het frame. De schokbrekers worden tussen de assen en het frame bevestigd.

Het kader afmaken

- 7 Tot nu toe wordt de frameconstructie meestal handmatig of met een hanglift van station naar station verplaatst. Het frame wordt nu op een verplaatsbare steun geplaatst en begint langs de lopende band te bewegen. De luchttanks en remkamers zijn aangesloten op de luchtleidingen en de lichten en sensoren zijn aangesloten op de juiste draden.

- 8 Als het voertuig een trekker moet worden, wordt de koppelschotel op het frame getild en vastgeschroefd. Vanaf dit punt wordt het framesamenstel met de assen, ophangingen en op het frame gemonteerde componenten het chassis genoemd.

Het chassis schilderen

- 9 Alle onderdelen die niet geverfd moeten worden, worden afgedekt met plakband of papier. Het chassis gaat vervolgens naar een spuitcabine waar het wordt geverfd met persluchtspuitpistolen. De meeste vrachtwagenfabrikanten eisen dat alle onderdelen worden voorzien van een grondlaag, dus voorbehandeling is niet nodig.

- 10 Nadat het chassis grondig is geverfd en visueel is gecontroleerd, gaat het naar een droogoven waar een stroom hete lucht de verf droogt. Als het uit de oven komt, worden de plakband en het papier verwijderd.

De motor en transmissie installeren

- 11 De motor en transmissie worden langs de assemblagelijn in de fabriek gebracht. Bijna alle vrachtwagens gebruiken tegenwoordig dieselmotoren. De koppeling is geïnstalleerd en de transmissie is vastgeschroefd aan de achterkant van de motor. De ventilator, dynamo en andere motorcomponenten zijn geïnstalleerd en verbonden met slangen en elektrische bedrading.

- 12 Het voltooide motor/transmissiepakket wordt vervolgens gehesen met behulp van hijsogen die deel uitmaken van de motor en wordt neergelaten op de motorsteunen in het chassis, waar het op zijn plaats wordt vastgeschroefd. De radiatorconstructie is vóór de motor op de beugels vastgeschroefd. De brandstofleidingen, luchtslangen, startkabels en koelvloeistofslangen zijn aangesloten op de motor.

Afwerking van het chassis

- 13 De brandstoftanks zijn bevestigd aan hun framebeugels en verbonden met de brandstofleidingen. Accu's zitten vast in de accubak, maar zijn niet aangesloten om onbedoelde vonken te voorkomen.

- 14 De banden worden op de wielen gemonteerd op een werkstation naast de montage

regel. Aluminium wielen worden naturel gelaten of kunnen gepolijst worden. Stalen wielen worden geverfd voordat de banden worden gemonteerd. De banden en wielen worden op de asnaven gemonteerd en de wielmoeren worden vastgedraaid. Op dit punt wordt de vrachtwagen van zijn beweegbare steunen gehaald en staat hij op zijn eigen banden.

regel. Aluminium wielen worden naturel gelaten of kunnen gepolijst worden. Stalen wielen worden geverfd voordat de banden worden gemonteerd. De banden en wielen worden op de asnaven gemonteerd en de wielmoeren worden vastgedraaid. Op dit punt wordt de vrachtwagen van zijn beweegbare steunen gehaald en staat hij op zijn eigen banden.

De kolf, de kap en de slaper in elkaar zetten

[Stappen 15-23 worden uitgevoerd in een aparte ruimte buiten de assemblagelijn]

- 15 De onderconstructies van de cabine en de slaapcabine zijn in mallen aan elkaar gelast of vastgemaakt om de onderdelen op hun plaats te houden. De onderconstructies geven de cabine en de slaapcabine hun sterkte en bieden bevestigingspunten voor de buitenhuid en de binnenbekleding en bekleding.

- 16 De buitenste huiddelen worden op hun plaats gelast of vastgemaakt. Dit omvat de zijkanten, achterkant, vloer en dakdelen. De verbindingen tussen de stukken zijn overlappend en afgedicht om lekken te voorkomen. De cabine- en slaapdeuren zijn bevestigd aan de scharnieren.

- 17 De kap is meestal een gegoten stuk plastic en wordt zonder enige hardware naar de fabriek verzonden. De kap wordt gecontroleerd op ruwe oppervlakken en indien nodig geschuurd.

De cabine, motorkap en slaapcabine schilderen

-

18 De cabine, motorkap en slaapcabine voor elke vrachtwagen worden tegelijkertijd geverfd. De oppervlakken worden gereinigd en de niet te schilderen delen worden met papier of tape afgeplakt. Als een verfontwerp zoals een streep in een andere kleur is gespecificeerd, wordt het streepgebied eerst geverfd, vervolgens wordt de streep gemaskeerd en wordt de hoofdkleur van het lichaam aangebracht bij een tweede doorgang door de spuitcabine. Na elke passage gaan de cabine, kap en slaapcabine door een droogoven. Na de laatste doorgang wordt de maskering verwijderd en wordt de verf visueel geïnspecteerd.

In de meeste fabrieken rijden de vrachtwagens langs een assemblagelijn, aangezien componenten worden toegevoegd door verschillende groepen werknemers op opeenvolgende werkstations . De truck begint met een frameconstructie die fungeert als de "ruggengraat" van de truck en eindigt met het voltooide, volledig operationele voertuig dat op eigen kracht van het einde van de assemblagelijn wordt gereden.

In de meeste fabrieken rijden de vrachtwagens langs een assemblagelijn, aangezien componenten worden toegevoegd door verschillende groepen werknemers op opeenvolgende werkstations . De truck begint met een frameconstructie die fungeert als de "ruggengraat" van de truck en eindigt met het voltooide, volledig operationele voertuig dat op eigen kracht van het einde van de assemblagelijn wordt gereden.

Afwerking van de cabine, motorkap en slaapcabine

- 19 De grille, koplampsteunen, motorkapscharnieren en vergrendelingen en het embleem of de naam van de fabrikant zijn op de motorkap gemonteerd. De afgewerkte kap wordt vervolgens naast de lopende band opgeslagen.

- 20 De externe componenten van de cabine en de slaapcabine - de handgrepen, spiegels, vizieren, enz. - worden gemonteerd voordat er aan het interieur wordt gewerkt.

- 21 Het instrumentenpaneel is aan het dashboard bevestigd. De meters, waarschuwingslichten en schakelaars zijn geïnstalleerd en aangesloten op de juiste draden en slangen. Het gehele dashboard wordt vervolgens in de cabine geïnstalleerd, samen met het cabineverwarmingssysteem en de stuurkolom.

- 22 Kussens van schuimisolatie zijn in de cabine- en slaapwanden geplaatst, en de interieurbekleding wordt vastgezet aan de wanden en het plafond. Kunststof sierdelen worden op hun plaats geschroefd om blootgestelde randen en naden te bedekken. De vloer is bedekt met een rubberen mat of stoffen tapijt gelamineerd op een geluidsabsorberende pad en de randen zijn vastgezet. De stoelen worden bovenop de vloerbedekking geïnstalleerd en met bouten in de hoofdcabinestructuur vastgezet.

- 23 De voorruit en achterruiten worden voorzichtig op hun plaats gedrukt. Een rubberen pakking dicht de randen tussen het glas en de cabinestructuur af.

De cabine, motorkap en slaapcabine installeren

- 24 De voltooide cabine wordt op het chassis neergelaten en aan de steunen vastgeschroefd. De dwarsligger is vastgeschroefd achter de cabine. De stuurkolom is verbonden met het stuurhuis. De transmissieschakelhendel wordt via de vloerplaat geïnstalleerd en het koppelingspedaal is bevestigd aan de koppelingsstang.

- 25 Nadat alle cabineverbindingen zijn gemaakt, wordt de kap op het chassis neergelaten en aan het draaipunt vastgezet. De bumper is bevestigd aan beugels op het frame. Er zijn draadverbindingen gemaakt voor de koplampen en de voorste richtingaanwijzers.

Vloeistoffen toevoegen

- 26 De motor, radiateur en andere reservoirs worden gevuld en het airconditioningsysteem wordt opgeladen. Een kleine hoeveelheid diesel wordt aan de tanks toegevoegd om een korte test op de weg mogelijk te maken. Het stuur, dat was weggelaten om werkruimte in de cabine te geven, is nu geïnstalleerd en de accu's zijn aangesloten. De voltooide vrachtwagen wordt vervolgens van het einde van de lopende band gereden.

Uitlijnen van de voor- en achterassen

- 27 Om ervoor te zorgen dat de voor- en achteras evenwijdig aan elkaar en loodrecht op de hartlijn van het frame staan, wordt de vrachtwagen op een laseruitlijnmachine geplaatst en worden de asposities naar wens afgesteld. Ook de hoek van de wielen wordt aangepast. Dit zorgt ervoor dat de truck goed handelt en een bevredigende levensduur van de banden heeft.

De voltooide vrachtwagen testen

- 28 De vrachtwagen wordt op een rollenbank gereden en met kettingen vastgezet. De achterwielen van de vrachtwagen zitten op rollen die in de grond zijn geplaatst en zijn verbonden met de rollenbank. Terwijl de vrachtwagenmotor de achterwielen op de rollen laat draaien, meet de dynamometer het motorvermogen om ervoor te zorgen dat deze correct werkt.

- 29 De vrachtwagen wordt langzaam door een waterspuitcabine gereden terwijl de chauffeur controleert op lekkage in de cabine. De chauffeur neemt vervolgens de vrachtwagen mee voor een korte rit om de algehele werking te bekijken. Als de truck alle tests doorstaat, wordt deze op "ready row" geparkeerd om bij de dealer afgeleverd te worden.

Kwaliteitscontrole

Naast het testen van de voltooide truck, wordt elk onderdeel en elke montage geïnspecteerd. Onderdelen worden gecontroleerd op de juiste afmetingen voordat ze de assemblagelijn bereiken. Assemblagehandelingen worden gecontroleerd door de productiemedewerkers zelf en worden dubbel gecontroleerd door kwaliteitscontrole-inspecteurs. Het instrumentenpaneel wordt getest om er zeker van te zijn dat alle meters en schakelaars werken voordat het in de vrachtwagen wordt geïnstalleerd. Zelfs de dikte van de verf wordt gecontroleerd met een elektronische meter om er zeker van te zijn dat deze aan de norm voldoet.

De Toekomst

Zware vrachtwagens hebben zich de afgelopen 100 jaar langzaam ontwikkeld en zullen in de toekomst waarschijnlijk een langzame evolutie blijven. Een toegenomen bezorgdheid over brandstofefficiëntie heeft geleid tot meer aerodynamische ontwerpen. Evenzo heeft een toegenomen bezorgdheid over uitlaatemissies geleid tot schonere verbrandingsmotoren. Zware vrachtwagens zijn nog steeds een van de meest economische manieren om de grote verscheidenheid aan grondstoffen en afgewerkte goederen te vervoeren die nodig zijn in onze complexe samenleving, en ze zullen waarschijnlijk nog vele decennia een van onze belangrijkste vormen van transport blijven.

Productieproces

- Speelgoedtruck aangedreven door Raspberry Pi

- Typen heftrucks:kies de juiste heftruck voor uw bedrijf

- Een case voor het upgraden van verouderde vrachtwagens

- Houd uw vrachtwagens in topconditie met een heavy-duty monteur in Edmonton voor wagenparkdiensten

- Langbed-draaibank bevat heavy-duty manieren

- Heavy-duty, hoge precisie CNC-centra

- Universele, heavy-duty draaibanken

- Zwaar horizontaal draaicentrum

- Hoe zorg je voor een grondige inspectie van brandweerwagens

- Wat is een gelede vrachtwagen?

- Checklist voor preventief onderhoud van commerciële vrachtwagens