Nepbont

Nepbont is een soort textiel dat is gemaakt om echt dierenbont te simuleren. Het staat bekend als een poolstof en is meestal gemaakt van polymere vezels die worden verwerkt, geverfd en gesneden om te passen bij een specifieke vachttextuur en -kleur. Voor het eerst geïntroduceerd in 1929, hebben vorderingen in de polymeertechnologie de kwaliteit van nepbont enorm verbeterd. Het nepbont van tegenwoordig is bijna niet te onderscheiden van het natuurlijke bont dat ze imiteren.

Geschiedenis

Bont is een van de oudst bekende vormen van kleding en is door de geschiedenis heen door mannen en vrouwen om verschillende redenen gedragen. Hoewel heel wenselijk, had echt bont het nadeel dat het duur en schaars was. Om deze reden werd in 1929 nepbont op de markt geïntroduceerd. Deze vroege pogingen tot imitatiebont werden gedaan met behulp van haar van de alpaca, een Zuid-Amerikaans zoogdier. Vanuit een modestandpunt waren ze van lage kwaliteit, meestal grijs of bruin gekleurd, en niet te vergelijken met exquise bont zoals nerts of bever. Maar de stof was goedkoop en warm, dus fabrikanten bleven verbeterde versies van het nepbont ontwikkelen, in een poging het een dichtere uitstraling, betere slijtvastheid en interessantere kleuren te geven.

In de jaren 40 werd de kwaliteit van nepbont enorm verbeterd door de vooruitgang in de textielproductietechnologie. Het echte moderne nepbont werd echter pas halverwege de jaren vijftig ontwikkeld, met de introductie van acrylpolymeren als vervanging voor alpacahaar. Deze polymeren waren vooral belangrijk omdat ze de massa konden leveren die nodig is om echt bont te imiteren zonder het gewicht dat wordt geassocieerd met andere nepbontstoffen. Ze waren ook gemakkelijker te kleuren en te structureren dan alpacavezels. Later in het decennium ontdekten polymeerproducenten dat acrylpolymeren nog bonter en brandbestendiger konden worden gemaakt door ze te mengen met andere polymeren. Deze nieuwe stoffen, modacryl genoemd, zijn nu het belangrijkste polymeer dat wordt gebruikt bij de vervaardiging van nepbont.

Achtergrond

Nepbont staat bekend als poolstoffen, die zijn ontworpen om het uiterlijk en de warmte van dierenbont te hebben. Ze worden met verschillende technieken op een backing bevestigd. Hoewel ze nooit de kenmerken van natuurlijk bont kunnen evenaren, heeft nepbont bepaalde voordelen ten opzichte van hun natuurlijke tegenhangers. In tegenstelling tot natuurlijk bont, kan nepbont bijna elke tint worden gekleurd, waardoor meer dramatische kleurencombinaties mogelijk zijn. Bovendien is nepbont duurzamer en bestand tegen omgevingsinvloeden. Sommige zijn zelfs gelabeld met de hand wasbaar. Met bezorgdheid over het milieu en dierenrechten, ontwikkelen steeds meer modeontwerpers kleding met nepbont. Ten slotte is nepbont veel goedkoper dan natuurlijk bont, waardoor het voor veel mensen een aantrekkelijke optie is.

Grondstoffen

Nepbont wordt gemaakt van verschillende materialen. De bulkvezels zijn typisch samengesteld uit polymeren, waaronder acryl, modacryl of geschikte mengsels van deze polymeren. Acrylpolymeren zijn gemaakt van chemicaliën die zijn afgeleid van steenkool, lucht, water, aardolie en kalksteen. Ze zijn het resultaat van een chemische reactie van een acrylonitrilmonomeer onder omstandigheden van verhoogde druk en hitte. Voor nepbont worden ook secundaire monomeren toegevoegd om het vermogen van de acrylvezels om kleurstoffen te absorberen te verbeteren. Modacrylpolymeren zijn copolymeren gemaakt door de reactie van acrylonitril en vinylchloridemonomeren. Deze vezels zijn met name geschikt voor nepbont omdat ze gemakkelijk kunnen worden geverfd met dierlijke kleuren en een natuurlijke brandvertraging hebben.

Modacryl- en acrylpolymeren hebben andere eigenschappen waardoor ze bruikbaar zijn bij de vervaardiging van nepbont. Ze zijn lichtgewicht en veerkrachtig en geven het kledingstuk een pluizige kwaliteit. Ze zijn ook zeer goed bestand tegen hitte, zonlicht, roet en rook, zijn sterk en veerkrachtig en vertonen een goede stabiliteit tijdens het wassen. Omdat het thermoplastische polymeren zijn, kunnen ze heatset worden. Ze zijn bestand tegen meeldauw en zijn niet vatbaar voor aantasting door insecten. Deze polymeren hebben ook een zeer laag vochtabsorberend vermogen en drogen snel.

Andere natuurlijk voorkomende stoffen worden ook gebruikt om nepbont te maken en de look en feel van het algehele kledingstuk te verbeteren. Deze omvatten materialen zoals zijde, wol en mohair. Katoen of wol, samen met polypropyleen, worden meestal gebruikt om de ruggen te maken waaraan de vezels zijn bevestigd. Rayon, een halfsynthetische vezel gemaakt van cellulose en katoenlinters, wordt gebruikt als aanvulling op acryl- en modacrylvezels op het kledingstuk, net als polyester en nylon. Materialen zoals siliconen en verschillende harsen worden gebruikt om de gladheid en glans van nepbont te verbeteren. Om het uiterlijk van een nepbont compleet te maken, worden kleurstoffen en kleurstoffen gebruikt. Als een echte imitatie gewenst is, matchen ontwerpers de kleur met natuurlijk bont. Modeontwerpers hebben echter ontdekt dat de nepbontstof zijn eigen verdiensten heeft en zijn kleuren en stijlen gaan gebruiken die hem zijn eigen nieuwe, unieke look geven.

Het fabricageproces

De productie van nepbont kan een grotendeels geautomatiseerd proces zijn. De betrokken fabricagestappen omvatten de productie van de synthetische vezels, de constructie van het kledingstuk en het aanpassen van het kledingstuk.

Chemische synthese van vezels

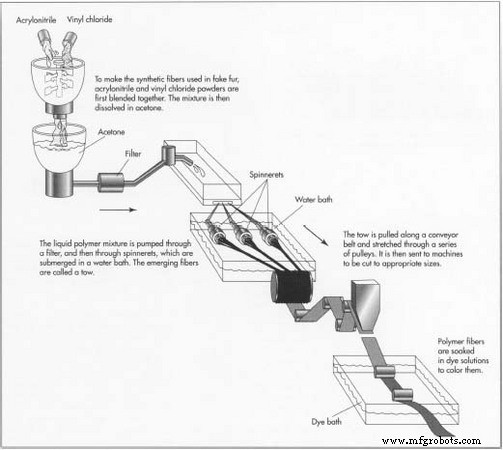

- 1 Het maken van een nepbont begint met de productie van de synthetische vezels. Hoewel er verschillende soorten polymeren worden gebruikt, vormen modacrylpolymeren een goede illustratie van het vezelproductieproces. Eerst worden de acrylonitril- en vinylchloridemonomeren met elkaar gemengd in een grote roestvrijstalen container. Ze worden in een kamer gedwongen waarin de druk en temperatuur worden verhoogd. Mengbladen zijn constant in beweging en het polymerisatieproces begint. Er ontstaat een witte poederachtige hars, die vervolgens wordt omgezet in een dikke vloeistof door deze op te lossen in aceton.

- 2 Het vloeibare polymeermengsel wordt vervolgens door een filter gepompt om onopgeloste deeltjes te verwijderen. Vanuit het filter wordt het materiaal door spindoppen gepompt, die worden ondergedompeld in een waterbad. De spindoppen lijken op douchekoppen en wanneer het polymeer er doorheen wordt geëxtrudeerd, komt het tevoorschijn als een groep continue vezels die een kabel wordt genoemd.

- 3 Het touw wordt vervolgens langs een transportband getrokken en door een reeks katrollen gespannen. Terwijl het touw wordt uitgerekt, wordt het ook gewassen en gedroogd. Terwijl het droogt, wordt de aceton verdreven, waardoor alleen het polymeer overblijft. De continue vezels worden vervolgens uitgegloeid, waardoor ze sterker worden, en naar een machine gestuurd die ze op de juiste maat snijdt.

- 4 Nadat er verschillende kwaliteitscontroles op de vezels zijn uitgevoerd, gaan ze naar de volgende verwerkingsfase. Hier worden de polymeren gedrenkt in kleurstofoplossingen en gekleurd. Hoewel dit niet de enige fabricagefase is waarin de vezels worden gekleurd, is dit meestal het punt waar vaste achtergrondkleuren worden verkregen.

De vacht produceren

-

5 Terwijl de vezels zorgen voor de primaire textuur en op zoek zijn naar imitatiebont, zorgt de rug voor het grootste deel van de structuur. Door een specifiek kledingstuk te ontwerpen, wordt de achterkant, die is gemaakt van katoen of wol, door een machine gestuurd om op de juiste manier te worden gesneden. Het wordt vervolgens overgebracht naar de volgende productiefase, waarin de vezels worden bevestigd.

- 6 Om de vezels om te zetten in een kledingstuk kunnen vier verschillende technieken worden toegepast. De meest elementaire methode is het weefproces. In dit proces worden de vezels doorgelust en verweven met de rugstof. Hoewel deze techniek vrij langzaam is, kan het een groot aantal stofvormen produceren. Een andere methode voor de productie van nepbont wordt tuften genoemd. Het is vergelijkbaar met weven; het produceert echter kledingstukken met een veel hogere snelheid. Cirkelvormig lusbreien en strookbreien zijn andere methoden voor de productie van nepbontkleding. Sliver breien maakt gebruik van dezelfde apparatuur die wordt gebruikt bij het breien van jersey. Dit maakt het de snelste en meest economische van alle productietechnieken voor nepbontkleding, en het wordt ook het meest gebruikt door fabrikanten.

Finishing touch

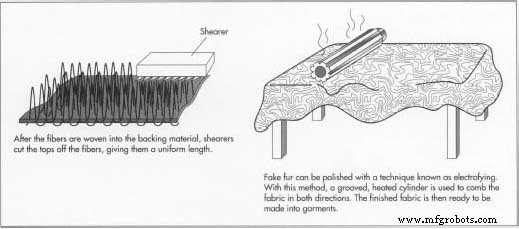

- 7 Om een natuurlijke vacht na te bootsen, worden de kledingstukken op verschillende manieren behandeld. Ten eerste, om ervoor te zorgen dat het nepbont onveranderd blijft nadat het is geproduceerd, wordt de stof verwarmd. Dit warmte-uithardingsproces krimpt de stof voor, waardoor deze een betere stabiliteit en grotere vezeldiameters krijgt. Om losse vezels uit de stof te verwijderen, worden vervolgens draadborstels door de stof gehaald. Dit proces staat bekend als tijgeren. Het ruw knippen van de vezels door ze te snijden met een set spiraalvormige messen geeft

ze een uniforme lengte hebben. De glans van de stof kan worden verbeterd door middel van een methode die bekend staat als elektrofying. Dit is een polijsttechniek waarbij de stof wordt gekamd met een verwarmde, gegroefde cilinder in beide richtingen. De volgende behandeling is het aanbrengen van chemicaliën zoals harsen en siliconen, wat het gevoel en het uiterlijk van de vezel verbetert. In deze fase kan het kleuren om specifieke dieren te simuleren ook worden verbeterd. Er kan nog een ronde van elektrofying worden gedaan, evenals een laatste scheerbeurt om eventuele resterende losse vezels te verwijderen. Afhankelijk van het type nepbont kan tijdens deze productiefase ook reliëf worden aangebracht om krullen te simuleren.

ze een uniforme lengte hebben. De glans van de stof kan worden verbeterd door middel van een methode die bekend staat als elektrofying. Dit is een polijsttechniek waarbij de stof wordt gekamd met een verwarmde, gegroefde cilinder in beide richtingen. De volgende behandeling is het aanbrengen van chemicaliën zoals harsen en siliconen, wat het gevoel en het uiterlijk van de vezel verbetert. In deze fase kan het kleuren om specifieke dieren te simuleren ook worden verbeterd. Er kan nog een ronde van elektrofying worden gedaan, evenals een laatste scheerbeurt om eventuele resterende losse vezels te verwijderen. Afhankelijk van het type nepbont kan tijdens deze productiefase ook reliëf worden aangebracht om krullen te simuleren. - 8 Nadat het nepbont is geproduceerd, eist de overheid dat het wordt bestempeld als imitatiebontstoffen. Deze labels worden meestal aan de binnenkant van het kledingstuk genaaid en moeten gedurende de hele levensduur van het product leesbaar zijn. In de laatste stappen van de fabricage van nepbont wordt het kledingstuk in de juiste verpakking gedaan en naar distributeurs verzonden.

Kwaliteitscontrole

Om de kwaliteit van nepbont te waarborgen, controleren fabrikanten het product tijdens elke productiefase. Dit proces begint met een inspectie van de binnenkomende grondstoffen en gaat verder met de afgewerkte vezels die worden geproduceerd in de polymerisatiereacties. Deze vezels worden onderworpen aan een reeks fysische en chemische tests om aan te tonen dat ze voldoen aan de eerder ontwikkelde specificaties. Enkele van de kenmerken die worden getest, zijn pH, uiterlijk, dichtheid en smeltpunt. Andere dingen zoals vezelelasticiteit, veerkracht en absorptievermogen kunnen ook worden getest.

Terwijl de kledingstukken worden geproduceerd, nemen lijninspecteurs met bepaalde tussenpozen willekeurige monsters en controleren of ze voldoen aan de gestelde eisen voor zaken als uiterlijk, naaikwaliteit, vezelsterkte, maat en vorm. De primaire testmethode is visuele inspectie, hoewel er ook strengere tests kunnen worden uitgevoerd. Naast de eigen normen van de fabrikant stellen ook de industrie en de overheid eisen. Een reeks overheidsnormen, bekend als L-22, is vrijwillig door de industrie aangenomen. Deze tests schetsen minimale prestatienormen voor zaken als krimp, pilling, haken en slijtage.

De Toekomst

De technologie voor het produceren van nepbont is sinds het begin van de twintigste eeuw sterk verbeterd. Toekomstig onderzoek zal zich richten op de ontwikkeling van nieuwe vezels en afwerkingen. Deze polymere vezels zullen beter aanvoelen, er beter uitzien en goedkoper zijn. Daarnaast wordt er onderzoek gedaan naar snellere en efficiëntere productiemethoden. Onlangs zijn speciale diersimulatietechnieken ontwikkeld. Eén methode simuleert de lange en korte haarsecties van nerts- of rivierotterbont door krimpbare en niet-krimpbare vezels te mengen. Een andere methode simuleert het gevoel van beverbont door bepaalde fijne en grove vezels te mengen. Ten slotte zullen fabrikanten ernaar streven om producten van steeds hogere kwaliteit te produceren tegen de laagst mogelijke kosten.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd