Roltrap

Achtergrond

Een roltrap is een elektrisch aangedreven, continu bewegende trap die is ontworpen om passagiers over korte verticale afstanden op en neer te vervoeren. Roltrappen worden over de hele wereld gebruikt om voetgangers te verplaatsen op plaatsen waar liften onpraktisch zouden zijn. De belangrijkste gebruiksgebieden zijn winkelcentra, luchthavens, vervoerssystemen, handelscentra, hotels en openbare gebouwen. De voordelen van roltrappen zijn legio. Ze hebben de capaciteit om grote aantallen mensen te verplaatsen en kunnen in dezelfde fysieke ruimte worden geplaatst als trappen. Ze hebben geen wachttijd, behalve bij zeer druk verkeer; ze kunnen worden gebruikt om mensen naar hoofduitgangen of speciale tentoonstellingen te leiden; en ze kunnen weerbestendig zijn voor gebruik buitenshuis. Geschat wordt dat er in de Verenigde Staten meer dan 30.000 roltrappen zijn en dat er elk jaar 90 miljard passagiers op roltrappen reizen. Roltrappen en hun neven, rolpaden, worden aangedreven door wisselstroommotoren met constante snelheid en bewegen met een snelheid van ongeveer 1-2 ft (0,3-0,6 m) per seconde. De maximale hellingshoek van een roltrap ten opzichte van de horizontaal is 30 graden met een standaard stijging tot ongeveer 18 m 60 ft.

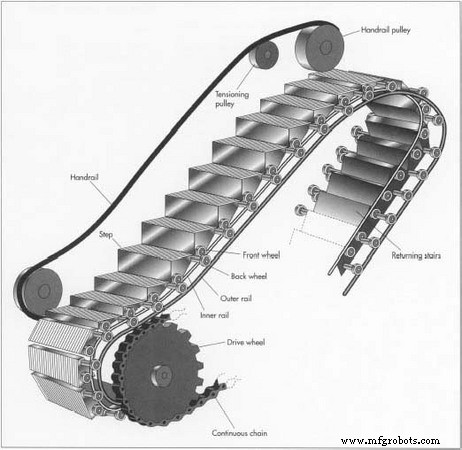

De uitvinding van de roltrap wordt over het algemeen toegeschreven aan Charles D. Seeberger die, als werknemer van de Otis Elevator Company, de eerste trapvormige roltrap produceerde die was vervaardigd voor gebruik door het grote publiek. Zijn creatie werd geïnstalleerd op de Parijse tentoonstelling van 1900, waar het de eerste prijs won. Seeberger bedacht ook de term roltrap door zich aan te sluiten bij scala, wat Latijn is voor stappen, met een verkleinwoord van 'lift'. In 1910 verkocht Seeberger de oorspronkelijke octrooirechten voor zijn uitvinding aan de Otis Elevator Company. Hoewel er talloze verbeteringen zijn aangebracht, blijft het basisontwerp van Seeberger nog steeds in gebruik. Het bestaat uit bovenste en onderste landingsplatforms verbonden door een metalen truss. De truss bevat twee sporen, die een inklapbare trap door een eindeloze lus trekken. De truss ondersteunt ook twee leuningen, die zijn gecoördineerd om met dezelfde snelheid te bewegen als de treden.

Componenten

Bovenste en onderste landingsplatforms

Deze twee platforms bevatten de gebogen delen van de sporen, evenals de tandwielen en motoren die de trappen aandrijven. Het bovenste platform bevat de motorconstructie en het hoofdaandrijftandwiel, terwijl het onderste platform de tandwielen van de getrapte terugloopspanners bevat. Deze secties verankeren ook de uiteinden van de roltraptruss. Daarnaast bevatten de platforms een vloerplaat en een kamplaat. De vloerplaat biedt een plek voor de passagiers om te staan voordat ze de roltrap betreden. Deze plaat ligt gelijk met de afgewerkte vloer en is ofwel scharnierend of verwijderbaar om gemakkelijke toegang tot de onderliggende machines mogelijk te maken. De kamplaat is het stuk tussen de stationaire vloerplaat en de bewegende trede. Het wordt zo genoemd omdat de rand een reeks nokken heeft die lijken op de tanden van een kam. Deze tanden grijpen in met bijpassende schoenplaatjes aan de randen van de treden. Dit ontwerp is nodig om de opening tussen de trap en de overloop te minimaliseren, waardoor wordt voorkomen dat objecten in de opening blijven steken.

De truss

De truss is een holle metalen structuur die de onderste en bovenste bordessen overbrugt. Het is samengesteld uit twee zijsecties die aan de onderkant en net onder de bovenkant zijn samengevoegd met kruisschoren. De uiteinden van de truss worden via stalen of betonnen steunen aan de bovenste en onderste bordessen bevestigd. De truss draagt alle rechte spoorsecties die de bovenste en onderste secties verbinden.

De nummers

Het railsysteem is ingebouwd in de truss om de trapketting te geleiden, die de trap continu van het onderste platform naar boven trekt in een eindeloze lus. Er zijn eigenlijk twee sporen:één voor de voorwielen van de treden (de zogenaamde step-wheel track) en één voor de achterwielen van de step (de trailer-wheel track). De relatieve posities van deze sporen zorgen ervoor dat de treden een trap vormen wanneer ze onder de kamplaat vandaan komen. Langs het rechte deel van de truss liggen de sporen op hun maximale afstand van elkaar. Deze configuratie dwingt de achterkant van een trede in een hoek van 90 graden ten opzichte van de trede erachter. Deze rechte hoek buigt de treden in een trapvorm. Aan de boven- en onderkant van de roltrap komen de twee sporen samen zodat de voor- en achterwielen van de treden bijna in een rechte lijn staan. Dit zorgt ervoor dat de trappen in een vlakke plaatachtige opstelling achter elkaar liggen, zodat ze gemakkelijk door de bocht in het gebogen deel van het spoor kunnen gaan. De rupsbanden dragen de treden langs de onderkant van de truss naar beneden tot ze de onderste overloop bereiken, waar ze door een ander gebogen deel van de baan gaan voordat ze de onderste overloop verlaten. Op dit punt scheiden de sporen zich en nemen de treden opnieuw een trappenhuisconfiguratie aan. Deze cyclus wordt voortdurend herhaald terwijl de stappen van onder naar boven en weer terug naar beneden worden getrokken.

De stappen

De treden zelf zijn van massief, uit één stuk gegoten aluminium. Rubberen matten kunnen op hun oppervlak worden aangebracht om slippen te verminderen, en gele demarcatielijnen kunnen worden toegevoegd om hun randen duidelijk aan te geven. De voor- en achterranden van elke trede zijn geklemd met kamachtige uitsteeksels die ingrijpen in de kamplaten op de bovenste en onderste platforms. De treden zijn verbonden door een doorlopende metalen ketting, zodat ze een gesloten lus vormen waarbij elke trede kan buigen ten opzichte van zijn buren. De voor- en achterkant van de treden zijn elk verbonden met twee wielen. De achterwielen zijn verder uit elkaar geplaatst om in de achterbaan te passen en de voorwielen hebben kortere assen om in de smallere voorbaan te passen. Zoals hierboven beschreven, bepaalt de positie van de sporen de oriëntatie van de treden.

De reling

De reling biedt een handig houvast voor passagiers terwijl ze de roltrap berijden. Het is opgebouwd uit vier verschillende secties. In het midden van de reling bevindt zich een "schuif", ook wel een "glijderlaag" genoemd, een laag van katoen of synthetisch textiel. Het doel van de schuiflaag is om de reling soepel langs zijn baan te laten bewegen. De volgende laag, bekend als het spanelement, bestaat uit staalkabel of platte staalband. Het geeft de leuning de nodige treksterkte en flexibiliteit. Bovenop het spanelement bevinden zich de binnenste constructiecomponenten, die zijn gemaakt van chemisch behandeld rubber dat is ontworpen om te voorkomen dat de lagen uit elkaar gaan. Ten slotte is de buitenste laag, het enige deel dat passagiers daadwerkelijk zien, de rubberen hoes, een mengsel van synthetische polymeren en rubber. Deze hoes is ontworpen om degradatie door omgevingsfactoren, mechanische slijtage en menselijk vandalisme te weerstaan. De reling wordt geconstrueerd door rubber door een computergestuurde extrusiemachine te voeren om lagen van de vereiste grootte en het gewenste type te produceren om aan specifieke bestellingen te voldoen. De samenstellende lagen stof, rubber en staal worden gevormd door vakmensen voordat ze in de persen worden ingevoerd, waar ze aan elkaar worden gesmolten. Wanneer geïnstalleerd, wordt de voltooide reling langs zijn spoor getrokken door een ketting die door een reeks katrollen is verbonden met het hoofdaandrijftandwiel.

Ontwerp

Een aantal factoren is van invloed op het ontwerp van roltrappen, waaronder fysieke vereisten, locatie, verkeerspatronen, veiligheidsoverwegingen en esthetische voorkeuren. Er moet vooral rekening worden gehouden met fysieke factoren zoals de te overbruggen verticale en horizontale afstand. Deze factoren bepalen de hoogte van de roltrap en de werkelijke lengte. Het vermogen van de gebouwinfrastructuur om de zware componenten te ondersteunen, is ook een kritieke fysieke zorg. Locatie is belangrijk omdat roltrappen moeten worden geplaatst waar ze gemakkelijk kunnen worden gezien door het grote publiek. In warenhuizen moeten klanten de koopwaar gemakkelijk kunnen bekijken. Verder moet het op- en neergaande roltrapverkeer fysiek gescheiden zijn en niet naar besloten ruimten leiden.

Bij het ontwerp van roltrappen moet ook worden geanticipeerd op verkeerspatronen. In sommige gebouwen is het doel eenvoudigweg om mensen van de ene verdieping naar de andere te verplaatsen, maar in andere kan er een meer specifieke vereiste zijn, zoals het doorleiden van bezoekers naar een hoofduitgang of tentoonstelling. Het aantal passagiers is belangrijk omdat roltrappen zijn ontworpen om een bepaald maximum aantal mensen te vervoeren. Een roltrap met enkele breedte die met een snelheid van ongeveer 1,5 voet (0,45 m) per seconde rijdt, kan bijvoorbeeld naar schatting 170 personen per periode van vijf minuten verplaatsen. Bredere modellen die met een snelheid tot 2 voet (0,6 m) per seconde reizen, kunnen in dezelfde periode wel 450 mensen aan. Het draagvermogen van een roltrap moet passen bij de verwachte piekbelasting. Dit is cruciaal voor toepassingen waarbij het aantal passagiers plotseling toeneemt. Zo moeten roltrappen die in treinstations worden gebruikt, zo zijn ontworpen dat ze rekening houden met de piekverkeersstroom die door een trein wordt afgevoerd, zonder dat er sprake is van overmatige ophoping bij de ingang van de roltrap.

Natuurlijk is veiligheid ook een belangrijk punt van zorg bij het ontwerp van roltrappen. De brandbeveiliging van een vloeropening van een roltrap kan worden geboden door automatische sprinklers of brandwerende luiken aan de opening toe te voegen, of door de roltrap in een afgesloten brandveilige hal te installeren. Om het gevaar van oververhitting te beperken, dient te worden gezorgd voor voldoende ventilatie van de ruimten waarin zich de motoren en tandwielen bevinden. Het heeft de voorkeur dat een traditionele trap naast de roltrap wordt geplaatst als de roltrap het primaire transportmiddel tussen verdiepingen is. Het kan ook nodig zijn om een lift naast een roltrap te voorzien voor rolstoelen en gehandicapten. Ten slotte moet rekening worden gehouden met de esthetiek van de roltrap. De architecten en ontwerpers kunnen kiezen uit een breed scala aan stijlen en kleuren voor de leuningen en getinte zijpanelen.

Het fabricageproces

- De eerste fase van de roltrapconstructie is het vaststellen van het ontwerp, zoals hierboven beschreven. De roltrapfabrikant gebruikt deze informatie om de juiste aangepaste apparatuur te bouwen. Er zijn twee soorten bedrijven die roltrappen leveren:primaire fabrikanten die de apparatuur daadwerkelijk bouwen en secundaire leveranciers die de apparatuur ontwerpen en installeren. In de meeste gevallen verkrijgen de secundaire leveranciers de benodigde apparatuur van de primaire fabrikanten en brengen zij de nodige wijzigingen aan voor de installatie. Daarom worden de meeste roltrappen eigenlijk bij de primaire fabrikant geassembleerd. De rupsbanden, trapkettingen, trapmontage en gemotoriseerde tandwielen en katrollen worden allemaal op hun plaats op de truss vastgeschroefd voordat ze worden verzonden.

- Voorafgaand aan de installatie moeten de overloopgebieden voorbereid zijn om op de roltrap te kunnen worden aangesloten. Zo moeten er betonnen fittingen worden gestort en moet het stalen frame dat de truss op zijn plaats houdt, worden bevestigd. Nadat de roltrap is afgeleverd, wordt het hele samenstel uitgepakt en op zijn plaats tussen de bovenste en onderste landingsgaten geplaatst. Er zijn verschillende methoden om het spantsamenstel op zijn plaats te tillen, waaronder een schaarliftapparaat dat op een verrijdbaar ondersteuningsplatform is gemonteerd. De schaarlift is uitgerust met een plaatsbepaler om te helpen bij de verticale en hoekuitlijning van de roltrap. Met een dergelijke inrichting kan het bovenste uiteinde van de truss gemakkelijk worden uitgelijnd met en vervolgens ondersteund door een steunmuur die is geassocieerd met het bovenste bordes. Het onderste uiteinde van de truss kan vervolgens worden neergelaten in een put die is verbonden met de vloer van de onderste overloop. In sommige gevallen kunnen de leuningen afzonderlijk van de rest van de uitrusting worden verzonden. In een dergelijke situatie worden ze zorgvuldig opgerold en verpakt voor verzending. Ze worden vervolgens verbonden met de juiste kettingen nadat de roltrap is geïnstalleerd.

- Maak de laatste aansluitingen voor de stroombron en controleer of alle rupsbanden en kettingen goed zijn uitgelijnd.

- Controleer of alle gemotoriseerde elementen goed werken, of de riemen en kettingen

Een roltrap is een continu bewegende trap. Elke trap heeft aan elke kant een paar wielen, één aan de voorkant van de trede en één aan de achterkant. De wielen lopen op twee rails. Aan de boven- en onderkant van de roltrap zakt de binnenrail onder de buitenrail, zodat de onderkant van de trap vlakker wordt, waardoor het voor rijders gemakkelijker wordt om op en af te stappen. soepel en met de juiste snelheid bewegen en dat het noodremsysteem is geactiveerd. De treden moeten ver genoeg uit elkaar staan zodat ze niet tegen elkaar aanknijpen of schuren. Ze moeten echter zo worden geplaatst dat er geen grote gaten aanwezig zijn, wat de kans op blessures zou kunnen vergroten.

Een roltrap is een continu bewegende trap. Elke trap heeft aan elke kant een paar wielen, één aan de voorkant van de trede en één aan de achterkant. De wielen lopen op twee rails. Aan de boven- en onderkant van de roltrap zakt de binnenrail onder de buitenrail, zodat de onderkant van de trap vlakker wordt, waardoor het voor rijders gemakkelijker wordt om op en af te stappen. soepel en met de juiste snelheid bewegen en dat het noodremsysteem is geactiveerd. De treden moeten ver genoeg uit elkaar staan zodat ze niet tegen elkaar aanknijpen of schuren. Ze moeten echter zo worden geplaatst dat er geen grote gaten aanwezig zijn, wat de kans op blessures zou kunnen vergroten.

Kwaliteitscontrole

De Code of Federal Regulation (CFR) bevat richtlijnen voor de kwaliteitscontrole van roltrappen en stelt minimale inspectienormen vast. Zoals vermeld in de code, "moeten liften en roltrappen grondig worden geïnspecteerd met tussenpozen van niet meer dan een jaar. Aanvullende maandelijkse inspecties voor een goede werking moeten worden uitgevoerd door aangewezen personen." Registraties van de jaarlijkse inspecties moeten in de buurt van de roltrap worden opgehangen of beschikbaar zijn op de terminal. Bovendien specificeert de code dat de maximale belastingslimieten van de roltrap moeten worden vermeld en niet worden overschreden. Aanvullende veiligheidsnormen zijn ook te vinden in het American Society of Mechanical Engineers Handbook.

De Toekomst

De afgelopen jaren zijn er verschillende innovaties in de productie van roltrappen doorgevoerd. Zo heeft een bedrijf onlangs een wenteltraproltrap ontwikkeld. Een ander heeft een roltrap ontwikkeld die geschikt is voor het vervoer van rolstoelen. Dergelijke ontwikkelingen zullen zich waarschijnlijk voortzetten naarmate de industrie zich uitbreidt om aan de veranderende behoeften van de markt te voldoen. Bovendien verwacht de industrie een groeispurt nu onaangeboorde markten zoals China en Hongarije de voordelen van roltraptechnologie beginnen in te zien.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Wat is een trussplate?