Asfaltafwerkmachine

Achtergrond

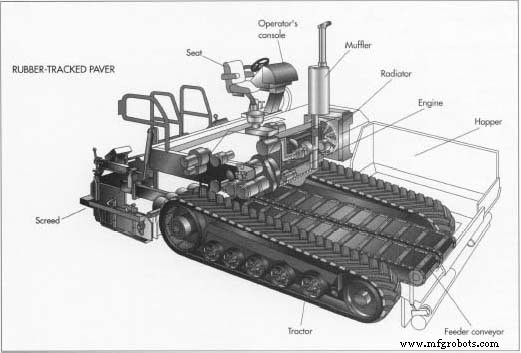

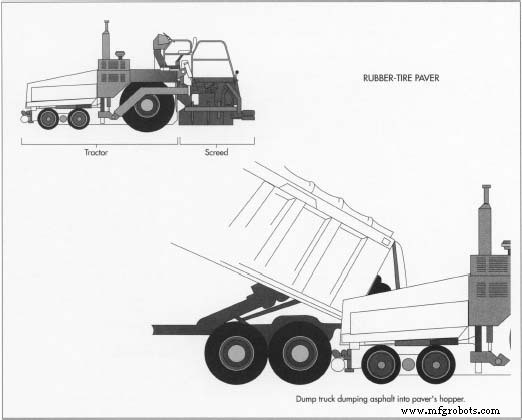

Een asfalteermachine is een machine die wordt gebruikt om een laag asfalt op het oppervlak van een rijweg, parkeerplaats of ander gebied te verdelen, vorm te geven en gedeeltelijk te verdichten. Het wordt ook wel een asfalteermachine genoemd. Sommige straatstenen worden gesleept door de kiepwagen die het asfalt aflevert, maar de meeste zijn zelfrijdend. Zelfrijdende klinkers bestaan uit twee hoofdcomponenten:de trekker en de balk. De tractor zorgt voor de voorwaartse beweging en verdeelt het asfalt. De tractor omvat de motor, hydraulische aandrijvingen en bedieningselementen, aandrijfwielen of rupsbanden, stortbunker, aanvoerbanden en verdeelvijzels. De dekvloer egaliseert en vormt de laag asfalt. De afwerkbalk wordt door de tractor getrokken en omvat de nivelleerarmen, het afwerkblad, de eindplaten, branders, vibrators en hellingssensoren en bedieningselementen.

Tijdens bedrijf rijdt een met asfalt gevulde kiepwagen achteruit naar de voorkant van de bestratingsafwerkmachine en lost langzaam zijn lading in de trechter van de bestratingsafwerkmachine. Terwijl de bestratingsafwerkmachine naar voren beweegt, verplaatsen de aanvoerbanden het asfalt naar de achterkant van de bestratingsafwerkmachine, en de verdeelvijzels duwen het asfalt naar buiten tot de gewenste breedte. De dekvloer egaliseert vervolgens de asfaltlaag en verdicht deze gedeeltelijk tot de gewenste vorm. Een zware rol met stalen wielen volgt de asfalteermachine om het asfalt verder te verdichten tot de gewenste dikte.

Geschiedenis

Asfalt als bestratingsmateriaal dateert uit 1815, toen de Schotse wegenbouwer John McAdam (of MacAdam) een wegdek ontwikkelde dat bestond uit een verdichte laag kleine steentjes en met water besproeid zand. Het water loste de natuurlijke zouten op de stenen op en hielp de materialen samen te cementeren. Dit type wegdek werd ter ere van hem watermacadam genoemd. Later werd koolteer gebruikt als bindmiddel in plaats van water, en de nieuwe bestrating werd bekend als teer macadam, waaruit we de verkorte term asfalt halen die soms wordt gebruikt om asfaltverharding te beschrijven.

Tot het begin van de twintigste eeuw werd in de Verenigde Staten asfalt van teermacadam gebruikt. Moderne gemengde asfaltverharding, die zorgt voor een duurzamer wegdek, werd in de jaren 1920 geïntroduceerd. In tegenstelling tot macadam, waarbij de steen- en zandkorrels op het wegdek worden gelegd voordat ze met het bindmiddel worden besproeid, worden de toeslagstoffen in gemengd asfalt voor het leggen met het bindmiddel bedekt. In het begin werd gemengd asfalt gewoon op de rijbaan gedumpt en geharkt of geëgaliseerd voordat het glad werd gerold. In 1931 ontwikkelde Harry Barber van Barber-Greene Company de eerste mechanische asfaltafwerkmachine in de Verenigde Staten. Hij reed op een set stalen rails en omvatte een combinatielader en mixer om de componenten te verdelen en te mengen voordat het asfalt gelijkmatig over het wegdek werd verspreid. De rails werden al snel vervangen door rupsbanden en in 1934 kwam de eerste productie-afwerkmachine van de Barber-Greene-lijn. Deze nieuwe machine werd al snel populair bij wegenbouwers omdat ze het asfalt sneller en uniformer konden plaatsen. Hydraulische aandrijvingen vervingen eind jaren vijftig mechanische aandrijvingen in straatstenen om de machinist een nog soepelere controle te geven. Tegenwoordig wordt bijna al het asfalt met bestratingsmachines geplaatst. Als je bedenkt dat 98% van de wegen in de Verenigde Staten asfalt zijn, begrijp je de waarde van de asfalteermachine.

Grondstoffen

De meeste onderdelen van een asfalteermachine zijn gemaakt van staal. Het hoofdframe van de trekker is gemaakt van zwaar plaatstaal. De aanvoerband is gemaakt van een heavy-duty ketting met gesmede stalen secties, vluchtstaven genoemd. De verdeelvijzels zijn gemaakt van gegoten Ni-Hard staal. De dekvloer is vervaardigd uit stalen buizen, kanalen en plaat. De motorkap en toegangsdeuren zijn gemaakt van staalplaat.

Met rubber beklede straatstenen hebben twee grote opblaasbare banden voor de achteraandrijving en vier of meer kleinere stuurbanden van massief rubber. Straatstenen met rubberen rupsbanden hebben een gegoten synthetisch rubberen rupsband met verschillende interne lagen flexibele staalkabel voor versterking. De rupsband wordt aangedreven door een wrijvingsaandrijfwiel aan de achterkant en de belasting wordt verdeeld over verschillende tussenliggende met rubber beklede stalen draaistellen. Een hydraulische cilinder drukt tegen het voorwiel om de spanning in het spoor te houden.

Gekochte componenten op een bestratingsafwerkmachine omvatten de motor, radiator, hydraulische componenten, batterijen, elektrische bedrading, instrumenten, stuur en bestuurdersstoel. Gekochte vloeistoffen zijn onder meer hydraulische vloeistof, dieselbrandstof, motorolie en antivries.

Ontwerp

De meeste fabrikanten van asfalteermachines bieden verschillende maten en modellen aan. Het motorvermogen ligt gewoonlijk in het bereik van 3-20 pk (2-15 kW) voor kleinere, gesleepte straatstenen, en kan in het bereik van 100-250 pk (75-188 kW) liggen voor grotere, zelfrijdende straatstenen. De meeste motoren gebruiken dieselbrandstof, omdat dat de brandstof is die gewoonlijk voor andere bouwmachines wordt gebruikt.

De meeste grotere, zelfrijdende straatstenen zijn ongeveer 19-23 ft (5,8-7,0 m) lang, 10 ft (3,1 m) breed en 10 ft (3,1 m) hoog. Ze wegen ongeveer 20.000-40.000 lb (9.090-18.180 kg), afhankelijk van de trechterinhoud, de grootte van de motor en het type aandrijfsysteem. De typische snelheid van asfaltplaatsing is 100-300 ft/min (31-92 m/min). De standaard bestratingsbreedte is 8-12 ft (2,4-3,7 m) tot een maximale breedte van 40 ft (12,2 m) met het gebruik van dekvloerverlengingen op sommige machines. De maximale verhardingsdikte op een enkele pas is 6-12 in (152-305 mm).

Opties zijn onder meer verlichtingspakketten, handmatige en automatische dekvloerverlengingen en verschillende sensoren en bedieningselementen om de helling (afmetingen van voren naar achteren) en helling (afmetingen van links naar rechts) van de asfaltlaag te wijzigen.

Het fabricageproces

Asfaltafwerkmachines worden samengesteld uit onderdelen. Sommige van deze onderdelen worden vervaardigd in de assemblagefabriek, terwijl andere elders worden vervaardigd en naar de fabriek worden verscheept. Alle onderdelen krijgen een grondlaag verf. De onderdelen worden opgeslagen in een magazijn en indien nodig naar verschillende werkstations of gebieden gebracht.

De trekker en de balk worden afzonderlijk gemonteerd. Het assemblageproces van de tractor begint wanneer het hoofdframe op een luchtflotatiepallet wordt geplaatst. Naarmate de montage vordert, wordt de tractor handmatig verplaatst door een persluchtleiding aan de flotatiepallet te bevestigen. Hierdoor kan de zware tractor op een dun luchtkussen drijven en kan hij met behulp van geleiderails in de vloer eenvoudig van de ene werkplek naar de andere worden geduwd. De dekvloer wordt in een enkel gebied gemonteerd en beweegt niet van het ene werkstation naar het andere.

Hier is een typische volgorde van handelingen voor de montage van een asfalteermachine:

Het hoofdframe van de tractor fabriceren

- 1 De afzonderlijke delen van het hoofdframe worden op maat gesneden uit staalplaat met lintzagen of door middel van vlamsnijden. De benodigde gaten worden geboord of geponst.

- 2 De stukken worden ten opzichte van elkaar op hun plaats gehouden met behulp van mallen en klemmen. Vervolgens worden ze aan elkaar gelast met automatische draadaanvoerlasmachines die zijn geprogrammeerd om langs de contouren van de verbindingen te lassen. Als het klaar is, ziet het hoofdframe eruit als de letter "H" met aan elke kant een lange poot om de banden of rupsbanden te ondersteunen en een dwarspoot in het midden om de motor te ondersteunen, die zijwaarts is gemonteerd.

- 3 Nadat het mainframe aan elkaar is gelast, wordt het gestraald met een stroom high

luchtsnelheid, met kleine stalen kogels. Dit verlicht eventuele spanningen in het metaal veroorzaakt door het lassen en verwijdert eventuele lasspatten. Het mainframe wordt vervolgens geverfd met een primer en de verf mag drogen.

luchtsnelheid, met kleine stalen kogels. Dit verlicht eventuele spanningen in het metaal veroorzaakt door het lassen en verwijdert eventuele lasspatten. Het mainframe wordt vervolgens geverfd met een primer en de verf mag drogen.

De tractor in elkaar zetten

- 4 Het mainframe wordt op een air-flotation pallet geplaatst en naar de eerste werkplek verplaatst. Eerst worden de kettingen en meenemers van de aanvoerband geïnstalleerd, gevolgd door de hydraulische aandrijfmotoren van de aanvoer en de smeerslangen van de aanvoer. Als de tractor een rupsaandrijving moet hebben, worden de linker en rechter aandrijfnaven gemonteerd. Op sommige modellen is op dit moment ook de brandstoftank geïnstalleerd.

- 5 Terwijl de mainframe in de eerste werkpost staat, wordt de motor in een aparte ruimte voorbereid. De motor wordt op een rollende steun geplaatst en de ventilator, oliefilters en verschillende sensoren worden op dit moment geïnstalleerd. De ontkoppelingskoppeling en de versnellingsbak van de pompaandrijving zijn vastgeschroefd aan de achterkant van de motor. De versnellingsbak is driehoekig van vorm en heeft montageplaatsen voor drie sets hydraulische pompen. De bovenste set pompen levert stroom voor de aandrijfbanden of rupsbanden. De twee onderste sets pompen leveren stroom voor de linker en rechter transporteuraanvoer, verdeelvijzels en afwerkbalktrillers. Elke set pompen bestaat uit twee of meer pompen die van begin tot eind zijn gesandwiched en die van dezelfde centrale as lopen.

- 6 Het mainframe wordt verplaatst naar de volgende werkplek. De motor wordt met een takel van zijn steun getild en dwars op het hoofdframe op zijn plaats neergelaten. Het is vastgeschroefd op verschillende harde rubberen steunen, die de motortrillingen isoleren. De radiateur is vastgeschroefd en er lopen koelvloeistofslangen tussen de motor en de radiateur.

- 7 De linker en rechter verdeelvijzelassemblages zijn vastgeschroefd en de hydraulische vijzelaandrijfmotoren en aandrijfkettingen zijn geïnstalleerd. De achterste onderdelen van de trechter zijn vastgeschroefd, evenals de hydraulische cilinders om de afwerkbalk omhoog en omlaag te brengen

In bedrijf rijdt een met asfalt gevulde dumper achteruit naar de voorkant van de arme en lost langzaam zijn lading in de trechter van de betonmolen. Terwijl de bestratingsafwerkmachine naar voren beweegt, verplaatsen de aanvoerbanden het asfalt naar de achterkant van de bestratingsafwerkmachine, en de verdeelvijzels duwen het asfalt naar buiten tot de gewenste breedte. armen. Tussen de componenten worden verschillende hydraulische slangen en elektrische bedrading gelegd.

In bedrijf rijdt een met asfalt gevulde dumper achteruit naar de voorkant van de arme en lost langzaam zijn lading in de trechter van de betonmolen. Terwijl de bestratingsafwerkmachine naar voren beweegt, verplaatsen de aanvoerbanden het asfalt naar de achterkant van de bestratingsafwerkmachine, en de verdeelvijzels duwen het asfalt naar buiten tot de gewenste breedte. armen. Tussen de componenten worden verschillende hydraulische slangen en elektrische bedrading gelegd. - 8 Als de tractor een rupsaandrijving moet hebben, zijn de linker en rechter hydraulische aandrijfmotoren met variabel toerental en planetaire tandwielen met twee snelheden vastgeschroefd aan de aandrijfnaven. Als de tractor een aandrijving met rubberbanden moet hebben, worden de aandrijfas, de versnellingsbak met twee versnellingen en de hydraulische aandrijfmotor met twee versnellingen geïnstalleerd.

- 9 Op het volgende werkstation wordt de hoofdelektriciteitskast geïnstalleerd, de hydrauliektank en kleppen zijn geïnstalleerd en aangesloten met slangen, en de bedrading voor de balk en de tractorverlichting worden gelegd.

- 10 Terwijl de tractor langs de lopende band rijdt, worden de zijkappen van de motor en het inlaatluchtfilter geïnstalleerd, worden het achterplatform en het open roosterdek op hun plaats gezet en wordt de bedieningsconsole van de machinist gemonteerd. Sommige asfalteermachines hebben twee bedieningsconsoles, één aan elke kant, om de bestuurder een beter zicht te geven bij het bestraten in de buurt van stoepranden of andere obstakels. Andere straatstenen hebben een beweegbare console die naar de ene of de andere kant kan schuiven. Op dit moment worden de laatste elektrische aansluitingen gemaakt.

- 11 Vervolgens worden de accu's en de motordemper geplaatst en worden de verschillende vloeistoffen naar behoefte toegevoegd. Als de tractor een rupsaandrijving heeft, worden op dit punt de onderste draaistellen gemonteerd.

- 12 De montage van de tractor wordt voltooid door het bevestigen van de afwerkbalken, de zijkanten van de trechter, de toegangsdeuren tot de motor, lichten en andere externe componenten. De banden of rupsbanden worden als laatste gemonteerd. De motor wordt gestart en de voltooide tractor krijgt een voorlopige controle op een goede werking.

De tractor testen

- 13 De tractor wordt gewassen om vet of olie te verwijderen die zich tijdens de montage op de oppervlakken heeft opgehoopt. Aan de hydraulische olie wordt een fluorescerende kleurstof toegevoegd om eventuele lekkages op te sporen. De tractor wordt vervolgens gekoppeld aan een automatische testmachine, die hem door verschillende elektrische en hydraulische functies laat lopen. Een computer registreert de resultaten van deze tests voor toekomstig gebruik. Een ultraviolet "zwart licht" wordt gebruikt om lekken in het hydraulische systeem op te sporen.

- 14 Na de cyclustest wordt de tractor naar buiten gereden en krijgt een korte functionele test om de werking visueel te inspecteren. Als er aanpassingen nodig zijn, worden deze op dit moment doorgevoerd. De tractor wordt vervolgens geparkeerd in afwachting van de bestelling van een klant.

De dekvloer monteren

- 15 De balk wordt in een aparte ruimte van de tractor gemonteerd. De framedelen worden gefabriceerd en aan elkaar gelast. De branderassemblages en hydraulische vibratormotoren zijn geïnstalleerd en voorzien van slangen. De branders zorgen voor warmte langs de lengte van de dekvloer om te voorkomen dat het asfalt eraan blijft plakken. De vibrators zorgen voor een gedeeltelijke verdichting van het asfalt terwijl het wordt gelegd. De elektrische bedrading wordt naar de verschillende componenten geleid. De hydraulische aandrijvingen om de zijdelingse helling van de afwerkbalk te regelen, worden als laatste geïnstalleerd.

De dekvloer testen

- 16 De afgewerkte dekvloer wordt bevestigd aan een testmachine die de functies en bedieningselementen van een tractor dupliceert. Vervolgens worden de verschillende afwerkbalkfuncties - branderontsteking, trilmotor, hellingregeling en andere - getest.

De bestrating afwerken

- 17 Wanneer een klant een bestratingsmachine bestelt, kan de ik / klant een van de verschillende tractormodellen specificeren die moeten worden gecombineerd met een van de verschillende dekvloerontwerpen. De tractor, die nog maar een laag grondverf heeft, is nu schoongemaakt en voorzien van een laatste verflaag. Eventuele waarschuwingslabels, sierstrips of naamplaatjes worden dan aangebracht. De dekvloer is meestal zwart geverfd omdat deze in contact staat met het zwarte, olieachtige asfalt.

- 18 De balk is aan de tractor bevestigd. I O De elektrische bedrading, branderbrandstofleidingen en hydraulische slangen zijn met elkaar verbonden. De afgewerkte bestratingsafwerkmachine ondergaat vervolgens een laatste functionele test. De bestuurdersstoel wordt als laatste geïnstalleerd.

Kwaliteitscontrole

Alle leveranciers van onderdelen worden grondig gecontroleerd en gecertificeerd voordat ze onderdelen kunnen gaan verzenden. Inkomende onderdelen worden periodiek onderworpen aan een grondige dimensionale en metallurgische inspectie om een blijvende hoge kwaliteit te garanderen. De pneumatische sleutels die worden gebruikt om kritieke bevestigingsmiddelen vast te draaien, worden gecontroleerd en opnieuw gekalibreerd om er zeker van te zijn dat ze het juiste koppel leveren. De trekker en de balk worden afzonderlijk machinaal getest naast verschillende visuele inspecties door menselijke operators, en vervolgens opnieuw gecontroleerd zodra de trekker en de balk voor levering aan elkaar zijn gekoppeld.

De Toekomst

Veel steden en staten hebben de nadruk gelegd op het verminderen van de oppervlaktevariaties, of golving, van asfaltwegen. Dit is vooral belangrijk bij het bestraten van een bestaande weg, die door jarenlang intensief gebruik aanzienlijke oppervlaktevariaties kan hebben. Op sommige snelwegprojecten wordt een boete opgelegd aan de wegaannemer voor het overschrijden van bepaalde golvingslimieten. Om aan deze strenge eisen te voldoen, vragen aannemers fabrikanten van asfalteermachines om geavanceerdere hellings- en hellingscontrolesystemen. Toekomstige systemen kunnen een lasergestuurde balkbesturing bevatten, waarbij een door de computer gegenereerd wegprofiel als referentie wordt gebruikt.

Een ander gebied van toekomstige ontwikkeling voor asfalteermachines betreft een verandering in de formulering van de asfaltverharding zelf. In de Verenigde Staten ontwikkelt het Strategic Highway Research Program, gesponsord door de Federal Highway Administration, een nieuwe formulering voor asfaltverhardingen, bekend als Superpave. Dit nieuwe wegdek zal naar verwachting gladdere, duurzamere wegen opleveren en het is de bedoeling dat het in het jaar 2000 wordt geïmplementeerd. Het zal veranderingen in zowel het asfaltbindmiddel als de toeslagmaterialen met zich meebrengen en mogelijk andere plaatsingsmethoden vereisen.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd