Synthetische Robijn

Achtergrond

Diamanten, robijnen, saffieren en smaragden staan bekend als kostbare edelstenen. Naast de diamant is de robijn de hardste edelsteen; het is ook bestand tegen zuren en andere schadelijke stoffen. Omdat grote robijnen van edelsteenkwaliteit zeer zeldzaam zijn, kan de waarde van een fijne robijn vier keer zo hoog zijn als die van een diamant van vergelijkbare kwaliteit.

Robijnen en saffieren zijn beide samengesteld uit korund, de kristallijne vorm van aluminiumoxide. Ze verschillen alleen in kleine hoeveelheden kleurproducerende mineralen. Chroom geeft robijnen hun karakteristieke rode kleur, waarbij hogere concentraties donkere tinten produceren. Aluminiumoxidekristallen die geen chroom bevatten, worden saffieren genoemd; ze zijn er in vele tinten, waaronder blauw, geel, groen, roze, paars en kleurloos.

Natuurlijke robijnen zijn te vinden op een handvol locaties over de hele wereld, met name in Myanmar (voorheen Birma), Thailand, Sri Lanka, Afghanistan, Tanganyika en Noord-Carolina. Prachtig gekleurde, transparante kristallen worden gewaardeerd voor sieradengebruik, terwijl doorschijnende of ondoorzichtige stenen worden gebruikt voor siervoorwerpen zoals klokbases.

Naast hun decoratieve functies dienen robijnen een breed scala aan utilitaire doeleinden. Door hun hardheid maken ze bijvoorbeeld duurzame draadgeleiders voor textielmachines. Robijn is zelfs harder dan staal, dus het is een uitstekend lagermateriaal voor metalen assen in apparaten zoals horloges, kompassen en elektrische meters. Robijnen hebben uitzonderlijke golfdoorlatende eigenschappen voor het bereik van korte, ultraviolette golflengten via het zichtbare lichtspectrum tot lange, infrarode golflengten. Dit maakt ze ideaal voor gebruik in lasers en masers (laserachtige apparaten die werken in een niet-zichtbaar bereik van microgolven en radiogolven).

Omdat veel van deze industriële toepassingen zeer hoogwaardige kristallen van bepaalde maten en vormen vereisen, worden synthetische robijnen vervaardigd. Met uitzondering van kleine hoeveelheden onzuiverheden, hebben synthetische edelstenen dezelfde chemische, fysieke en optische eigenschappen als hun natuurlijke tegenhangers. Hoewel sommige als edelstenen worden gebruikt, wordt ongeveer 75% van de moderne synthetische robijnproductie gebruikt voor industriële doeleinden.

Geschiedenis

Natuurlijke robijnen worden al 8.000 jaar of langer gedolven. In veel culturen worden de edelstenen niet alleen gewaardeerd om hun schoonheid, maar ook om hun bovennatuurlijke krachten; algemeen werd aangenomen dat de rode kleur van de robijn afkomstig was van vuur dat in de steen was opgesloten. Oude hindoes geloofden dat robijnen water konden laten koken, en de vroege Grieken dachten dat de kristallen was konden smelten. In andere culturen (bijv. Birmaans en Indiaans) werd gedacht dat de robijn een drager zou beschermen vanwege zijn bloedachtige kleur.

Omdat het zo hoog gewaardeerd werd, was de robijn de eerste edelsteen die kunstmatig werd gemaakt. Gedocumenteerde pogingen om robijnen te maken dateren uit de experimenten van Marc A. Gaudin, een Franse chemicus die vanaf 1837 enkele synthetische robijnen produceerde. Ze waren echter niet waardevol als edelstenen omdat ze ondoorzichtig werden naarmate ze afkoelden. Na 30 jaar experimenteren gaf hij het op en gaf hij zijn nederlaag toe in de gepubliceerde aantekeningen van zijn laatste ruby-experimenten.

Rond 1885 werd ontdekt dat sommige robijnen die als edelstenen werden verkocht, door de mens waren gemaakt (hun ongewoon lage prijs zette de koper ertoe aan ze zorgvuldig te laten onderzoeken). De methode waarmee deze zogenaamde Genève-robijnen werden gemaakt, bleef een mysterie tot ongeveer 1970, toen een analyse van overgebleven monsters aantoonde dat ze waren gevormd door aluminiumoxide in poedervorm en een kleinere hoeveelheid chroomoxide in een reeks fakkels te smelten en te laten het gesmolten materiaal stolt.

In feite kunnen de robijnen van Genève afkomstig zijn uit een vroeg ontwikkelingsstadium van wat nu bekend staat als de "vlamfusie" -methode. In 1877 beschreven de Franse chemicus Edmond Frémy en een student-assistent hoe ze 20-30 kg van een oplossing van aluminiumoxide opgelost in loodoxide 20 dagen lang in een porseleinen vat verwarmden. Terwijl het oplosmiddel verdampte en chemische reacties plaatsvonden tussen de oplossing, het vat en ovengassen, vormde zich een groot aantal zeer kleine robijnrode kristallen op de wand van het bassin. De robijnen waren zo klein en de productiekosten zo hoog dat de kristallen niet realistisch in sieraden konden worden gebruikt.

Later ontwikkelde Auguste Verneuil, een andere leerling van Frdmy, een enigszins ander proces dat uiteindelijk succesvol werd. In 1891 produceerde hij robijnen door middel van vlamfusie, hoewel hij pas in 1902 een beschrijving van zijn techniek publiceerde. Zijn assistent exposeerde de synthetische robijnen in 1900 op de Wereldtentoonstelling van Parijs, waar ze behoorlijk populair waren. Zijn proces duurde slechts twee uur om kristallen te laten groeien met een gewicht van 12-15 karaat (2,5-3 g); de stenen waren ongeveer bolvormig, tot 0,25 in (6 mm) in diameter. Tegen de tijd dat Verneuil in 1913 op 57-jarige leeftijd stierf, werd het proces dat hij had uitgevonden, gebruikt om jaarlijks 10 miljoen karaat (2.000 kg of 4.400 lb) robijnen te vervaardigen.

In 1918 ontwikkelde J. Czochralski een andere methode voor het synthetiseren van robijnen. Deze techniek staat bekend als het trekken van kristallen en is snel, goedkoop en effectief in het produceren van onberispelijke stenen. Wanneer ze als edelstenen worden gesneden, zijn de stenen zelfs zo helder dat ze eruitzien als glasimitaties. Bijgevolg wordt deze techniek nu voornamelijk gebruikt voor het vervaardigen van robijnen voor industrieel gebruik.

Tijdens de Tweede Wereldoorlog was het onmogelijk om robijnen uit traditionele bronnen in Frankrijk en Zwitserland te krijgen. Omdat deze stenen van vitaal belang waren voor gebruik als lagers in zowel militaire als civiele instrumenten, werden er inspanningen geleverd om de fabricagetechnieken te verbeteren. Een dergelijke verbetering, ontwikkeld door de Linde Division van Union Carbine Corporation, wijzigde het vlamfusieproces van Verneuil om dunne staafjes van robijnrode kristallen te laten groeien tot 30 inch (750 mm) lang. Dergelijke staven kunnen gemakkelijk in schijven worden gesneden om grote hoeveelheden lagers te produceren.

Een proces ontwikkeld door Bell Telephone Company in 1958 maakte gebruik van hoge temperaturen en drukken om robijnen te laten groeien op zaden die waren geproduceerd door vlamfusie. Verfijningen van deze techniek werden bekend als de hydrothermische methode. Carroll Chatham, een edelsteenfabrikant uit San Francisco die een hydrothermisch proces ontwikkelde en gebruikte, ontwikkelde ook de eerste commercieel succesvolle toepassing van het fluxproces van robijnproductie. Deze techniek, voor het eerst gebruikt in 1959, creëert in wezen kolkend magma in een oven en groeit in een periode van bijna een jaar zeer natuurlijk ogende edelstenen.

Synthesemethoden

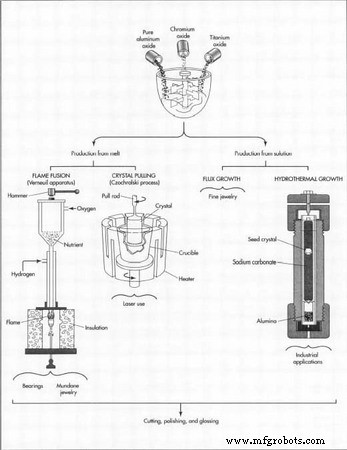

Er worden momenteel verschillende methoden gebruikt om robijnen te vervaardigen; elk heeft voordelen en beperkingen. De meest populaire methoden kunnen worden onderverdeeld in twee hoofdtypen:productie uit smelt, waarbij poedervormig materiaal wordt verwarmd tot een gesmolten toestand en wordt gemanipuleerd om te stollen in een kristallijne vorm, en productie uit "oplossing", waarbij het vereiste aluminiumoxide en chroom worden opgelost in een ander materiaal en gemanipuleerd om neer te slaan in een kristallijne vorm. Vlamfusie van Verneuil en Czochralski's kristaltrekken zijn de meest gebruikte smelttechnieken, terwijl fluxgroei en hydrothermale groei de meest populaire versies van oplossingsprocessen zijn.

Vlamfusie-robijnen, over het algemeen de goedkoopste, worden vaak gebruikt voor lagers en relatief alledaagse sieraden zoals klasseringen. Getrokken robijnen, die voor meer dan $ 5 per karaat worden verkocht, hebben de voorkeur voor lasergebruik. Flux-robijnen, die $ 50 of meer per karaat kosten, worden gebruikt in fijnere sieraden. Het minder gebruikelijke hydrothermische proces wordt gebruikt voor industriële toepassingen die spanningsvrije kristallen of grote kristallen in iets anders dan een staafvorm vereisen.

Er zijn verschillende processen die worden gebruikt om synthetische robijnen te maken. Vlamfusie van Verneuil en Czochralski's kristaltrekken zijn de meest gebruikte smelttechnieken, terwijl fluxgroei en hydrothermale groei de meest populaire versies van oplossingsprocessen zijn.

Er zijn verschillende processen die worden gebruikt om synthetische robijnen te maken. Vlamfusie van Verneuil en Czochralski's kristaltrekken zijn de meest gebruikte smelttechnieken, terwijl fluxgroei en hydrothermale groei de meest populaire versies van oplossingsprocessen zijn.

Grondstoffen

De voedingsstof (materiaal dat het robijnkristal zal worden) bestaat voornamelijk uit extreem zuiver aluminiumoxide (Al 2 O 3 ); ongeveer 5-8% chroomoxide (Cr 2 O 3 ) moet worden toegevoegd om de essentiële rode kleur te produceren. Als een gesterieerde edelsteen (een sterrobijn) wordt geproduceerd, wordt een kleine hoeveelheid (0,1-0,5%) titaniumoxide (TiO 2 ) wordt ook gebruikt.

Afhankelijk van de gebruikte methode kunnen extra chemicaliën nodig zijn. Het vlamfusieproces gebruikt een zuurstof-waterstoftoorts om poedervormen van de twee basiscomponenten te smelten, terwijl het Czochralski-proces een of andere vorm van elektrisch verwarmingsmechanisme gebruikt. De fluxmethode maakt gebruik van een verbinding zoals lithiumoxide (LiO), molybdeenoxide (MoO) of loodfluoride (PbF 2 ) als oplosmiddel voor de voedingsstof. Het hydrothermische proces gebruikt als oplosmiddel een waterige (op water gebaseerde) oplossing van natriumcarbonaat (Na 2 CO 3 ). Een corrosiebestendig metaal zoals zilver of platina wordt gebruikt om het vat te bekleden dat de vloeibaar gemaakte ingrediënten voor de Czochralski-, flux- en hydrothermische processen bevat.

Het fabricageproces

Kristalgroei

Een van de volgende vier methoden wordt meestal gebruikt om synthetische robijnen te vervaardigen.

- 1(Flame Fusion) Een fijn poeder van de aluminium- en chroomoxiden wordt in een trechter aan de bovenkant van het Verneuil-apparaat geplaatst. Een hamer bovenop het apparaat slaat herhaaldelijk op de trechter; elke slag zorgt ervoor dat een kleine hoeveelheid poeder door het fijne gaas valt dat de bodem van de trechter vormt. Dit afgevoerde poeder valt in een stroom zuurstof die het naar een mondstuk voert waar het zich vermengt met een stroom waterstof en wordt ontstoken. De intense hitte van deze vlam (ongeveer 2.000 ° C) smelt de voedingsstof, die op een keramisch voetstuk onder de vlam valt. Aanvankelijk tikt de hamer met een snelheid van 80 slagen per minuut; nadat een geschikte basis voor het kristal is gevormd, wordt de snelheid verlaagd tot ongeveer 20 slagen per minuut.

Nadat de basis is opgebouwd tot de gewenste diameter (ongeveer 20 mm) en de vorming van het hoogwaardige kristal voortgaat, wordt het voetstuk neergelaten met een snelheid die net de bovenkant van het kristal in contact houdt met de vlam. Na ongeveer vijf en een half uur bereikt het kristal een lengte van ongeveer 2,75 inch (70 mm); de gasstroom wordt gestopt, waardoor de vlam dooft. Het kristal, dat nu zo'n 150 karaat weegt, laat men afkoelen in de gesloten oven.

- 2 (Czochralski-proces) De voedingsstof wordt ver boven het smeltpunt verhit in een smeltkroes die is omgeven door een elektrische verwarming. Aan een staafje is een klein robijnkristal bevestigd; op dit zogenaamde entkristal zal het gewenste kristal groeien. Het zaad wordt in de smeltkroes neergelaten totdat het nauwelijks is ondergedompeld in de smelt (d.w.z. de gesmolten voedingsstof). Om een constante contacttemperatuur tussen de smelt en de gehele omtrek van het kiemkristal te behouden, wordt de staaf constant geroteerd. Terwijl voedingsstof zich aan het zaad hecht en kristalliseert (een proces dat wordt ondersteund door de bevestiging van het zaad aan de relatief koelere staaf), wordt de staaf langzaam omhoog gebracht, waardoor het groeiende kristal uit de smelt wordt getrokken. De groeipunt wordt in contact gehouden met de smelt totdat alle voedingsstoffen zijn opgebruikt. De groeisnelheid kan vrij snel zijn, tot een snelheid van 4 in (100 mm) per uur. Zeer grote kristallen kunnen worden getrokken, met een diameter van meer dan 2 inch (50 mm) en een lengte van 40 inch (1 m) of meer.

- 3 (Fluxgroei) Flux is elk materiaal dat, wanneer het wordt gesmolten, een ander materiaal met een veel hoger smeltpunt zal oplossen. Hoewel temperaturen van meer dan 3.600 ° F (2.000 ° C) nodig zijn om aluminiumoxide te smelten, zal het materiaal in bepaalde fluxen oplossen bij een temperatuur zo laag als 1470 ° F (800 ° C). Procestemperaturen boven 2.200 ° F (1.200 ° C) worden over het algemeen gebruikt omdat ze kristallen van hogere kwaliteit produceren. Terwijl opgelost in de flux, kunnen robijnrode moleculen vrij reizen en zich hechten aan een groeiend kristal. Sommige fabrikanten dompelen zaadkristallen onder in de oplossing, en anderen laten de moleculen gewoon willekeurig combineren en vormen een ongepland aantal kristallen. De temperatuur wordt gedurende een periode van drie tot twaalf maanden gehandhaafd. Sommige fabrikanten gieten vervolgens de nog steeds gesmolten flux af om de robijnrode kristallen bloot te leggen. Andere fabrikanten koelen het materiaal langzaam (4 ° F of 2 ° C per uur) en extraheren vervolgens de robijnkristallen door de gestolde flux af te breken of op te lossen in zuur.

- 4 (hydrothermisch proces) Poedervormige of kristallijne voedingsstof wordt aan het ene uiteinde van een drukbestendige buis geplaatst. Een kiemkristal is gemonteerd op een draadframe nabij het andere uiteinde van de buis. Een geschikte oplossing op waterbasis wordt in de buis geplaatst, die is afgesloten. De buis wordt verticaal in een ovenkamer geplaatst, waarbij het voedingsstofhoudende uiteinde van de buis op een verwarmingselement rust. Als de bodem van de oven wordt verwarmd, wordt het onderste uiteinde van de buis heter dan de bovenkant (ongeveer 835° F of 445° C, vergeleken met 770° F of 410° C); opgelost voedingsmateriaal migreert naar het zaad en kristalliseert op het relatief koelere oppervlak. De druk in de buis kan variëren van 83.000-380.000 kPa (12.000-55.000 lb per vierkante inch), afhankelijk van de hoeveelheid vrije ruimte die in de buis achterbleef toen het oplosmiddel werd ingebracht.

De buis die voor het hydrothermische proces wordt gebruikt, kan in elke geschikte maat worden gemaakt, met een hoogte-tot-diameterverhouding van 8-16. In een voorbeeld beschreven in Synthetische edelsteen en Allied Crystal Manufacture, vijf entkristallen werden in een 12 inch (300 mm) lange buis geplaatst; elk kristal groeide met een snelheid van 0,006 in (0,15 mm) per dag gedurende de verwerkingsperiode van 30 dagen.

Oppervlakteafwerking

Of het nu als een edelsteen of een industrieel apparaat wordt gebruikt, de robijn moet een gladde, glanzende afwerking krijgen nadat deze in de gewenste vorm is gesneden of gefacetteerd. De volgende methoden kunnen worden gebruikt.

- 5 (Polijsten) Het oppervlak wordt ingewreven met steeds fijnere deeltjes van een schuurmiddel zoals diamantpoeder. Deze traditionele techniek laat alleen microscopisch kleine krasjes en putjes achter.

- 6 (Glanzen) Na het eerste polijsten kan het oppervlak van de steen snel worden verwarmd in een gasvlam om kleine uitsteeksels te smelten. Het oppervlak laat men vervolgens afkoelen en de dunne laag gesmolten materiaal stolt als een glad oppervlak. Door robijnrode staven op deze manier te behandelen, wordt de treksterkte (weerstand tegen trekkracht) van de staaf bijna verdubbeld.

Synthetisch vergelijken met

natuurlijk

Robijnen, gekweekt als staven voor industrieel gebruik, zijn door hun vorm gemakkelijk herkenbaar als synthetisch. Door de mens gemaakte stenen die als edelstenen zijn geslepen, zijn niet zo gemakkelijk te herkennen. Microscopisch onderzoek kan echter karakteristieke patronen van insluitsels (vreemde deeltjes), bellen en strepen (groeibanden) onthullen die onderscheid kunnen maken tussen natuurlijke en synthetische stenen, en zelfs de locatie onthullen waar een natuursteen vandaan komt of het proces waarbij een synthetische steen was gemaakt.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- Best practices voor synthetische monitoring

- Versnellingsbak voor voedselplanten krijgt 350% langere levensduur met synthetische olie

- 3 vormen van smeermiddelen voor industriële machines