Badhanddoek

Achtergrond

Badhanddoeken zijn geweven stukken stof van katoen of katoen-polyester die worden gebruikt om na het baden vocht op het lichaam te absorberen. Badhanddoeken worden vaak in een set met washandjes en washandjes verkocht en zijn altijd de grootste van de drie handdoeken. Badhanddoeken zijn over het algemeen geweven met een lus of pool die zacht en absorberend is en dus wordt gebruikt om het water van het lichaam af te voeren. Speciale weefgetouwen genaamd dobby weefgetouwen worden gebruikt om deze katoenstapel te maken.

Badhanddoeken zijn over het algemeen in één kleur, maar kunnen worden versierd met machinaal genaaid borduurwerk, geweven in mooie jacquardpatronen (vooraf bepaalde computerprogrammagestuurde ontwerpen) of zelfs bedrukt met strepen. Omdat handdoeken aan veel water worden blootgesteld en vaker dan ander textiel op warm water worden gewassen, is het mogelijk dat bedrukte handdoeken hun patroon niet lang behouden. De meeste handdoeken hebben twee zelfkanten of afgewerkte geweven randen langs de zijkanten en zijn aan de boven- en onderkant omzoomd (geknipt en vastgenaaid). Sommige badstoffabrikanten produceren het garen dat voor de badstof wordt gebruikt, weven de handdoeken, verven ze, knippen en naaien zomen en maken ze klaar voor distributie. Anderen kopen het reeds gesponnen garen bij andere groothandels en weven alleen de badstof.

Geschiedenis

Tot het begin van de negentiende eeuw, toen de textielindustrie mechaniseerde, was badhanddoek relatief duur in aanschaf of tijdrovend om te maken. Het valt te betwijfelen hoe belangrijk dit maandverband was voor de gemiddelde persoon - baden was tenslotte lang niet zo universeel populair 200 jaar geleden als nu! De meeste badstof uit de negentiende eeuw die bewaard is gebleven, is inderdaad badstof die waarschijnlijk achter of op de wastafel werd gebruikt, het meubelstuk dat de wastafel en de kan met water vasthield in de dagen voor de binnenleidingen. Veel van deze badstof was handgeweven, effen geweven natuurlijk linnen. In luxe damesbladen en postordercatalogi staan mooiere, in jacquard geweven gekleurde linnenpatronen (vooral rood en wit), maar dit waren eerder hand- en washandjes. Het was pas in de jaren 1890 dat de zachtere en absorberende badstof de gewone linnen badstof verving.

Omdat de katoenindustrie in dit land mechaniseerde, kon badstof zowel door de werf als in afgewerkte producten worden gekocht. Tegen de jaren 1890 kon een Amerikaanse huisvrouw naar de winkel gaan of via de post bestellen, ofwel geweven, genaaid en omzoomd Turkse badstof (badstof) of ze kon badstof kopen bij de 'werf', het op de juiste maat knippen. badhanddoekmaat die haar familie leuk vond, en zoom het zelf. Er was een verscheidenheid aan badstof beschikbaar - luierweefsels, huck-abacks, "crash" -handdoeken - voornamelijk van katoen, aangezien linnen in dit land in de jaren 1890 niet in grote hoeveelheden commercieel werd geweven. Weverijen begonnen tegen het einde van de negentiende eeuw met de massaproductie van handdoeken van badstof en produceren ze sindsdien op dezelfde manier.

Grondstoffen

Grondstoffen zijn onder andere katoen of katoen en polyester, afhankelijk van de samenstelling van de handdoek in productie. Sommige handdoekfabrieken kopen de primaire grondstof, katoen, in balen van 500 lb (227 kg) en spinnen ze met synthetisch materiaal om het type garen te krijgen dat ze nodig hebben voor de productie. Sommige fabrieken kopen het garen echter van een leverancier. Deze garenspoelen van een mengsel van katoen en polyester worden in enorme hoeveelheden gekocht in garenspoelen van 7,5 lb (3,4 kg). Een enkele spoel garen ontrafelt tot 66.000 km (60.324 m) draad.

Garen moet worden gecoat of op maat gemaakt om gemakkelijker te kunnen worden geweven. Een dergelijke industriële coating bevat PVA-zetmeel, ureum en was. Bleekmiddelen worden over het algemeen gebruikt om een handdoek wit te maken voordat deze wordt geverfd (als deze moet worden geverfd). Nogmaals, deze bleekmiddelen variëren afhankelijk van de fabrikant, maar kunnen maar liefst 10 ingrediënten bevatten (waarvan sommige eigendom zijn), waaronder waterstofperoxide, een bijtende ontschuimer, of, als de handdoek wit moet blijven, een optische witmaker om het wit er helderder uit te laten zien . Synthetische of chemische kleurstoffen met een complexe samenstelling, die handdoeken zowel kleurvast als glanzend maken, kunnen ook worden gebruikt.

Ontwerp

De meeste handdoeken zijn niet speciaal ontworpen in complexe patronen. De overgrote meerderheid is eenvoudige badstofhanddoeken geweven op dobby weefgetouwen met lussenpools, genaaide randen aan de boven- en onderkant. Maten variëren evenals kleuren afhankelijk van de bestelling. Steeds vaker worden witte of stockhanddoeken naar groothandels of anderen gestuurd om te decoreren met computergestuurde borduursels of te decoreren met appliquéstof of decoratie. Dit gebeurt op een andere locatie en wordt vaak door een ander bedrijf gedaan.

Het fabricageproces

Draaien

- 1 Zoals hierboven vermeld, spinnen sommige fabrieken hun eigen garen voor badhanddoeken. Als dit in de fabriek wordt gedaan, ontvangt de fabrikant enorme balen van 500 lb (227 kg) van katoen van hoge of "middelmatige kwaliteit" (van gemiddelde kwaliteit) voor omzetting in garen (kwaliteit hangt af van de fabrikant en de kwaliteit van de handdoek in productie ). Deze balen worden opengebroken door een geautomatiseerde Uniflock-machine die een beetje van de bovenkant van elke baal knijpt, deze opent en vervolgens neerlegt. De Uniflock-openingsmachine mengt de katoenvezels door er herhaaldelijk op te kloppen, zodat onzuiverheden eruit vallen of eruit worden gefilterd (deze balen bevatten veel onzuiverheden in het ruwe katoen). De meer zuivere vezels worden door buizen geblazen naar een mengeenheid waar het katoen wordt gemengd voordat het wordt gesponnen. Handdoeken van hogere kwaliteit gebruiken katoen met vezels die drie keer worden gemengd voordat ze worden gedraaid. In sommige fabrieken wordt het katoen tijdens dit mengproces gemengd met polyester.

- 2 De gemengde vezels worden vervolgens door buizen geblazen naar kaardmachines waar draaiende cilinders met draadtanden worden gebruikt om de vezels recht te trekken en onzuiverheden te blijven verwijderen voordat ze worden gedraaid. De katoenvezels, hoewel nog geen garen, vormen zich tot parallelle vezels ter voorbereiding op het spinnen.

- 3 Deze parallelle vezels worden vervolgens gecondenseerd tot een strook - een gedraaid touw van katoenvezels. Deze lonten worden naar een andere machine gestuurd waarin ze opnieuw worden gemengd en tussen andere rollen worden gestuurd om te worden rechtgetrokken. Het uiteindelijke doel is lange, rechte, parallelle vezels omdat ze sterkere garens produceren. (Sterkere garens vereisen minder draaien, wat ook sterke garens oplevert, maar ze minder zacht en absorberend maakt.) De vezels worden op een grote rol gewikkeld en op een kar gestuurd en in de kammachine gevoerd.

- 4 Vezels worden hier gekamd, waardoor de vezels verder worden rechtgetrokken met een fijnere set draadtanden dan gebruikt op de kaardmachine. Door te kammen worden de kortere vezels verwijderd, die grover en wolliger zijn, waardoor de fijnere, langere, zijdezachte katoenvezels overblijven voor het spinnen tot garen. Eenmaal gekamd, worden de vezels weer gevormd tot een gedraaide touwstrook.

- 5 De lonten gaan naar rovingmachines waar de vezels verder worden gedraaid en rechtgetrokken en tot rovings worden gevormd. Het zwervende frame verdraait de vezels ook lichtjes. Het resultaat is een lange sliert katoen, die vervolgens in de laatste stap op klossen wordt gewikkeld voordat het wordt gedraaid.

- 6 Nu is de roving klaar om te spinnen. De spoel wordt gesponnen op een ringspinmachine, die de katoenen roving mechanisch naar buiten trekt of tot een enkele streng trekt. De vezels vangen elkaar in wezen om één doorlopende draad te vormen en draaien de draad lichtjes als er aan wordt getrokken of

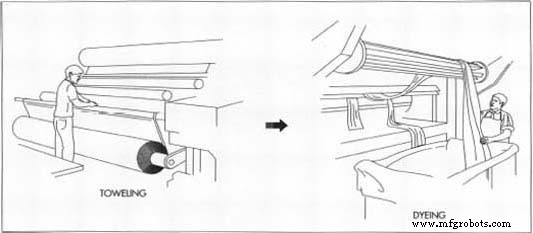

Zodra de handdoek is gemaakt, wordt deze op een oprolspoel gewikkeld. Het wordt vervolgens getransporteerd naar het bleken als enorme rollen stof en in een waterbad gedaan met bleekchemicaliën zoals waterstofperoxide, bijtende ontschuimers en andere gepatenteerde ingrediënten. Alle badstof moet zuiver wit worden geverfd voordat het in welke kleur dan ook wordt geverfd. gesponnen. Zodra het garen is gesponnen, wordt het automatisch opgewonden op grote wielen die lijken op ronde kaas als ze vol zijn met draad.

Zodra de handdoek is gemaakt, wordt deze op een oprolspoel gewikkeld. Het wordt vervolgens getransporteerd naar het bleken als enorme rollen stof en in een waterbad gedaan met bleekchemicaliën zoals waterstofperoxide, bijtende ontschuimers en andere gepatenteerde ingrediënten. Alle badstof moet zuiver wit worden geverfd voordat het in welke kleur dan ook wordt geverfd. gesponnen. Zodra het garen is gesponnen, wordt het automatisch opgewonden op grote wielen die lijken op ronde kaas als ze vol zijn met draad.

Kromtrekken

- 7 Schering zijn lengtedraden in een stuk geweven materiaal die strak gespannen of kromgetrokken zijn op een balk. Latitudinale draden die inslag of vulmiddel worden genoemd, worden onder en over de schering geleid om de stof te vormen. De grote spoelen van net gesponnen katoen zijn klaar om krom te trekken of op een balk te wikkelen die in het weefgetouw wordt gestoken om te weven. Als het garen wordt gekocht, worden de spoelen van 7,5 lb (3,4 kg) klaargemaakt voor kromtrekken. Een kromtrekkende balk wordt dan kromgetrokken waarin draden worden verankerd en in honderden parallelle rijen om een grote balk gewikkeld. Verschillende handdoekbreedtes vereisen verschillende aantallen kettingdraden.

- 8 Deze enorme balken, vol met gewikkelde kettingdraden, worden in een rek geplaatst dat tot 12 balken kan bevatten en op maat gemaakt ter voorbereiding op het weven. De draden moeten op maat of verstevigd zijn om het stuk gemakkelijker te weven te maken. PVA-zetmeel, ureum en was worden opgerold en in het garen geperst. De draden worden vervolgens over droogblikken geleid - met teflon beklede blikken met stoomwarmte die van binnenuit komt. Dit helpt om de kettingdraden snel te drogen. (1000 kettingeinden worden over negen blikken getrokken om te drogen.) Deze balken, met gecoate draden, worden nu naar de weefgetouwen gestuurd.

Weven

- 9 De balken worden opgepakt door een palletkrik of hydraulische heftruck en getransporteerd naar weefgetouwen. Deze weefgetouwen variëren in breedte, maar kunnen zo smal zijn als 85 inch (216 cm) of zo breed als 153 inch (389 cm). (Het is niet verrassend dat hoe breder het weefgetouw, hoe langzamer het weven, omdat het langer duurt voordat de inslagdraden de ketting oversteken.) De balken worden mechanisch op de weefgetouwen getild met een kettingvijzel, die het gewicht en de grootte van de balk kan dragen.

- 10 Handdoeken worden geweven op dobby-weefgetouwen, wat betekent dat elk weefgetouw twee sets of kettingen heeft en dus twee kettingbalken - de ene ketting wordt de grondketting genoemd en vormt het lichaam van de handdoek en de andere wordt de poolketting genoemd en produceert de badstof pool of lus. Elke set kettingdraden wordt zorgvuldig door een set metalen ogen gevoerd en aan een harnas bevestigd. (Harnassen zijn afzonderlijke, evenwijdige frames die in hun verticale relatie tot elkaar kunnen veranderen.) Deze harnassen brengen deze kettingdraden mechanisch omhoog en omlaag zodat de inslag of vulstof ertussen kan worden gevoerd. De kruising van de schering en inslag is geweven stof.

Het vulgaren is zo geprogrammeerd dat het losjes in de geweven stof wordt gelegd. Wanneer deze losse vulstof in de stof wordt geslagen of gedrukt, wordt de speling omhooggeduwd en wordt een kleine lus.

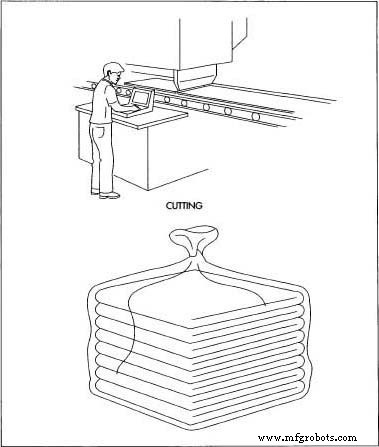

Na te zijn geverfd, wordt de handdoek omzoomd en in gestandaardiseerde maten gesneden.

Na te zijn geverfd, wordt de handdoek omzoomd en in gestandaardiseerde maten gesneden. Shuttles, die de vuldraden dragen, worden echt met topsnelheden over deze grote weefgetouwen geschoten - deze weefgetouwen voor het maken van handdoeken kunnen 18 shuttles hebben die vanuit een schietcilinder over de schering worden afgevuurd. De ene shuttle volgt direct achter de andere. Zodra de ene shuttle over de kettingdraden schiet, valt de shuttle naar beneden en wordt terug getransporteerd naar de vuurcilinder en wordt weer overdwars geschoten. Een typische handdoekweefmachine heeft 350 shuttle-inbrengingen in één minuut - bijna zes shuttles die per seconde worden afgevuurd. Op deze grote gemechaniseerde dobby-weefgetouwen worden dus zeer snel handdoeken geweven. In één kleine handdoekfabriek kunnen in één week 250 dozijn badhanddoeken in één weefgetouw worden gemaakt - en er zijn 50 weefgetouwen in de fabriek.

Bleken

- 11 Zodra de handdoek is gemaakt (het is een lange rol badstof en heeft geen begin of einde), wordt het op een oprolspoel gewikkeld. Het wordt vervolgens getransporteerd naar het bleken als enorme rollen stof en in een waterbad gedaan met bleekchemicaliën zoals waterstofperoxide, bijtende ontschuimers en andere gepatenteerde ingrediënten. Alle badstof moet zuiver wit worden geverfd voordat het in welke kleur dan ook wordt geverfd. De natte handdoek beladen met chemicaliën wordt vervolgens blootgesteld aan enorm hoge temperaturen. De hitte zorgt ervoor dat de chemicaliën reageren, waardoor de handdoek wordt gebleekt. De rol wordt vervolgens minimaal één en wel drie keer gewassen in een grote wasmachine om alle chemicaliën uit de badstof te krijgen. Het badstof wordt gedroogd en als het witte badstof wil blijven, is het klaar om aan de boven- en onderkant te worden gesneden, gestikt en voorzien van een label (dit alles wordt gedaan met één machine).

Verven

- 12 Als het moet worden geverfd, worden de grote, gedroogde, ongesneden rollen naar grote vaten met chemische kleurstoffen gebracht, die in de loop van de tijd hebben bewezen kleurvaste handdoeken te geven na uitgebreid huishoudelijk witwassen. Nadat het in het vat is ondergedompeld, wordt het badstof verwijderd en tussen twee zware rollen gedrukt, waardoor de kleurstof in het badstof wordt gedrukt. Een grondige stoming zet de kleur. De badstof wordt opnieuw met stoom gedroogd, tijdens het droogproces gepluisd en vervolgens zijn de geverfde handdoeken klaar om te worden gesneden, gezoomd en geëtiketteerd.

Snijden, vouwen en verpakken

- 13 De laatste visuele inspectie van de gesneden en gezoomde handdoeken vindt plaats en ze worden met de hand gevouwen en naar de verpakking gebracht, waar automatische verpakkingsapparatuur een zak rond de handdoeken vormt en UPC-labels aan de zakken worden bevestigd. Deze verpakte handdoeken worden naar het magazijn gestuurd, in afwachting van transport uit de fabriek.

Kwaliteitscontrole

Handdoeken worden tijdens het hele productieproces streng gecontroleerd op kwaliteitscontrole. Als garen wordt gekocht, wordt het willekeurig gecontroleerd op gewicht en moet het de standaard zijn die door het bedrijf is vastgesteld (lichtere garenspoelen geven aan dat het garen dunner is dan gewenst en mogelijk niet zo stevig badstof maakt). Bleek- en verfvaten worden periodiek gecontroleerd op de juiste chemische samenstelling.

Tijdens het weefproces geven sommige bedrijven het doek over een verlichte inspectietafel. Hier controleren de wevers en kwaliteitscontroleurs de handdoek op weeffouten. Iets ongelijk geweven handdoeken kunnen worden rechtgetrokken en bijgewerkt. Maar degenen die dat niet kunnen, kunnen door het bedrijf worden bestempeld als "seconden" of onvolmaakt of volledig worden afgewezen. Zoals bij alle aspecten van het proces, zijn visuele controles de sleutel tot kwaliteitscontrole:iedereen die bij het proces betrokken is, begrijpt de minimumnormen en houdt het product te allen tijde in de gaten.

Bijproducten/afval

Potentieel schadelijke bijproducten worden vaak gemengd in het water dat wordt gebruikt om de handdoekstof te bleken, wassen en verven. Het bleekproces omvat met name ingrediënten (peroxiden en andere bijtende stoffen) die niet onbehandeld in een waterleiding kunnen worden geloosd. Veel handdoekfabrieken hebben hun eigen waterzuiveringsinstallaties om ervoor te zorgen dat het water dat de fabriek loost, voldoet aan de minimumnormen voor pH, temperatuur, enz.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd