Antibioticum

Antibiotica zijn chemische stoffen die de groei van schadelijke micro-organismen kunnen remmen en zelfs vernietigen. Ze zijn afgeleid van speciale micro-organismen of andere levende systemen en worden op industriële schaal geproduceerd door middel van een fermentatieproces. Hoewel de principes van antibiotische werking pas in de twintigste eeuw werden ontdekt, was het eerste bekende gebruik van antibiotica meer dan 2500 jaar geleden door de Chinezen. Vandaag zijn er meer dan 10.000 antibiotische stoffen gerapporteerd. Momenteel vertegenwoordigen antibiotica een miljardenindustrie die elk jaar blijft groeien.

Achtergrond

Antibiotica worden in vele vormen gebruikt, die elk enigszins andere productie-eisen stellen. Bij bacteriële infecties op het huidoppervlak, oog of oor kan een antibioticum als zalf of crème worden aangebracht. Als de infectie intern is, kan het antibioticum worden ingeslikt of rechtstreeks in het lichaam worden geïnjecteerd. In deze gevallen wordt het antibioticum door het hele lichaam afgegeven door opname in de bloedbaan.

Antibiotica verschillen chemisch, dus het is begrijpelijk dat ze ook verschillen in de soorten infecties die ze genezen en de manieren waarop ze ze genezen. Bepaalde antibiotica vernietigen bacteriën door de structuur van hun cellen aan te tasten. Dit kan op twee manieren gebeuren. Ten eerste kan het antibioticum de celwanden van de infectieuze bacteriën verzwakken, waardoor ze barsten. Ten tweede kunnen antibiotica ervoor zorgen dat de inhoud van de bacteriecellen naar buiten lekt door de celmembranen te beschadigen. Een andere manier waarop antibiotica werken, is door te interfereren met het metabolisme van de bacteriën. Sommige antibiotica, zoals tetracycline en erytromycine, interfereren met de eiwitsynthese. Antibiotica zoals rifampicine remmen de biosynthese van nucleïnezuren. Nog andere antibiotica, zoals sulfonamide of trimethoprim, hebben een algemeen blokkerend effect op het celmetabolisme.

De commerciële ontwikkeling van een antibioticum is een lang en kostbaar voorstel. Het begint met fundamenteel onderzoek dat is ontworpen om organismen te identificeren die antibiotische verbindingen produceren. Tijdens deze fase worden duizenden soorten gescreend op tekenen van antibacteriële werking. Wanneer er een wordt gevonden, wordt de soort getest tegen een verscheidenheid aan bekende infectieuze bacteriën. Als de resultaten veelbelovend zijn, wordt het organisme op grote schaal gekweekt, zodat de verbinding die verantwoordelijk is voor het antibioticumeffect kan worden geïsoleerd. Dit is een complexe procedure omdat er al duizenden antibiotische materialen zijn ontdekt. Vaak vinden wetenschappers dat hun nieuwe antibiotica niet uniek zijn. Als het materiaal deze fase doorstaat, kan er verder getest worden. Dit omvat meestal klinische tests om te bewijzen dat het antibioticum werkt bij dieren en mensen en niet schadelijk is. Als deze tests worden doorstaan, moet de Food and Drug Administration (FDA) het antibioticum vervolgens goedkeuren als een nieuw medicijn. Dit hele proces kan vele jaren duren.

De grootschalige productie van een antibioticum is afhankelijk van een fermentatieproces. Tijdens de fermentatie worden grote hoeveelheden van het antibioticum-producerende organisme gekweekt. Tijdens de fermentatie produceren de organismen het antibiotische materiaal, dat vervolgens kan worden geïsoleerd voor gebruik als medicijn. Om een nieuw antibioticum economisch haalbaar te maken, moeten fabrikanten een hoge opbrengst aan geneesmiddel uit het fermentatieproces kunnen halen en het gemakkelijk kunnen isoleren. Meestal is uitgebreid onderzoek nodig voordat een nieuw antibioticum commercieel kan worden opgeschaald.

Geschiedenis

Hoewel onze wetenschappelijke kennis van antibiotica pas recentelijk is ontwikkeld, bestaat de praktische toepassing van antibiotica al eeuwen. Het eerste bekende gebruik was ongeveer 2500 jaar geleden door de Chinezen. Gedurende deze tijd ontdekten ze dat het toepassen van de beschimmelde wrongel van sojabonen op infecties bepaalde therapeutische voordelen had. Het was zo effectief dat het een standaardbehandeling werd. Er zijn aanwijzingen dat andere culturen antibiotica-achtige stoffen als therapeutische middelen gebruikten. De Soedanees-Nubische beschaving gebruikte al in 350 na Christus een type tetracycline-antibioticum. In Europa werden tijdens de Middeleeuwen ook ruwe plantenextracten en kaaswrongel gebruikt om infecties te bestrijden. Hoewel deze culturen antibiotica gebruikten, werden de algemene principes van antibiotische werking pas in de twintigste eeuw begrepen.

De ontwikkeling van moderne antibiotica hing af van enkele sleutelfiguren die aan de wereld hebben aangetoond dat materialen die zijn afgeleid van micro-organismen kunnen worden gebruikt om infectieziekten te genezen. Een van de eerste pioniers op dit gebied was Louis Pasteur. In 1877 ontdekten hij en een medewerker dat de groei van ziekteverwekkende miltvuurbacteriën kon worden geremd door een saprofytische bacterie. Ze toonden aan dat grote hoeveelheden miltvuurbacillen aan dieren konden worden gegeven zonder nadelige effecten, zolang de saprofytische bacillen ook werden gegeven. In de loop van de volgende jaren ondersteunden andere waarnemingen het feit dat sommige van bacteriën afgeleide materialen de groei van ziekteverwekkende bacteriën zouden kunnen voorkomen.

In 1928 leverde Alexander Fleming een van de belangrijkste bijdragen op het gebied van antibiotica. In een experiment ontdekte hij dat een soort groene Penicillium schimmel remde de groei van bacteriën op een agarplaat. Dit leidde tot de ontwikkeling van het eerste antibioticum uit de moderne tijd, penicilline. Een paar jaar later, in 1932, werd een paper gepubliceerd waarin een methode werd voorgesteld voor de behandeling van geïnfecteerde wonden met behulp van een penicillinepreparaat. Hoewel deze vroege monsters van penicilline functioneel waren, waren ze niet betrouwbaar en waren verdere verfijningen nodig. Deze verbeteringen kwamen in de vroege jaren 1940 toen Howard Florey en zijn medewerkers een nieuwe stam van Penicillium ontdekten, die hoge opbrengsten van penicilline produceerden. Dit maakte grootschalige productie van penicilline mogelijk, wat hielp om de moderne antibiotica-industrie te lanceren.

Na de ontdekking van penicilline werd gezocht naar andere antibiotica. In 1939 werd begonnen met het isoleren van potentiële antibioticaproducten uit de bodembacteriën streptomyces. Het was rond deze tijd dat de term antibioticum werd geïntroduceerd. Selman Waxman en medewerkers ontdekten streptomycine in 1944. Daaropvolgende onderzoeken resulteerden in de ontdekking van een groot aantal nieuwe, verschillende antibiotica, waaronder actinomycine, streptothricine en neomycine, allemaal geproduceerd door Streptomyces. Andere antibiotica die sindsdien zijn ontdekt, zijn bacitracine, polymyxine, viomycine, chlooramfenicol en tetracyclines. Sinds de jaren zeventig zijn de meeste nieuwe antibiotica synthetische modificaties van natuurlijk voorkomende antibiotica.

Grondstoffen

De verbindingen die de fermentatiebouillon maken, zijn de primaire grondstoffen die nodig zijn voor de productie van antibiotica. Deze bouillon is een waterige oplossing die bestaat uit alle ingrediënten die nodig zijn voor de proliferatie van de micro-organismen. Meestal bevat het een koolstofbron zoals melasse of sojameel, die beide bestaan uit lactose en glucosesuikers. Deze materialen zijn nodig als voedselbron voor de organismen. Stikstof is een andere noodzakelijke verbinding in de metabole cycli van de organismen. Om deze reden wordt typisch een ammoniakzout gebruikt. Daarnaast zijn sporenelementen opgenomen die nodig zijn voor een goede groei van de antibioticaproducerende organismen. Dit zijn componenten zoals fosfor, zwavel, magnesium, zink, ijzer en koper, geïntroduceerd via in water oplosbare zouten. Om schuimvorming tijdens de fermentatie te voorkomen, worden antischuimmiddelen zoals reuzelolie, octadecanol en siliconen gebruikt.

Het fabricageproces

Hoewel de meeste antibiotica in de natuur voorkomen, zijn ze normaal gesproken niet beschikbaar in de hoeveelheden die nodig zijn voor grootschalige productie.  Om deze reden is een fermentatieproces ontwikkeld. Het omvat het isoleren van een gewenst micro-organisme, het stimuleren van de groei van de cultuur en het verfijnen en isoleren van het uiteindelijke antibioticumproduct. Het is belangrijk dat tijdens het hele productieproces steriele omstandigheden worden gehandhaafd, omdat besmetting door vreemde microben de fermentatie zal ruïneren.

Om deze reden is een fermentatieproces ontwikkeld. Het omvat het isoleren van een gewenst micro-organisme, het stimuleren van de groei van de cultuur en het verfijnen en isoleren van het uiteindelijke antibioticumproduct. Het is belangrijk dat tijdens het hele productieproces steriele omstandigheden worden gehandhaafd, omdat besmetting door vreemde microben de fermentatie zal ruïneren.

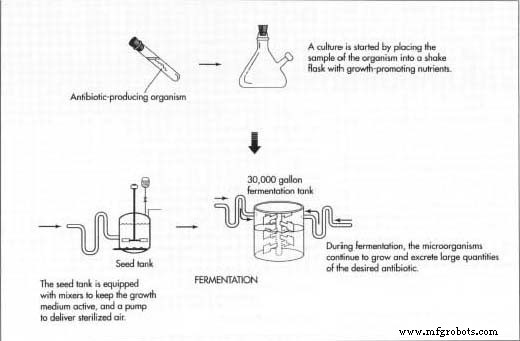

De cultuur starten

- 1 Voordat de fermentatie kan beginnen, moet het gewenste antibioticumproducerende organisme worden geïsoleerd en moet het aantal vele malen worden verhoogd. Hiervoor wordt in het laboratorium een startercultuur gemaakt van een monster van eerder geïsoleerde, gekoeld opgeslagen organismen. Om de initiële kweek te laten groeien, wordt een monster van het organisme overgebracht naar een agar-bevattende plaat. De initiële cultuur wordt vervolgens in schudkolven gedaan, samen met voedsel en andere voedingsstoffen die nodig zijn voor de groei. Hierdoor ontstaat een suspensie, die kan worden overgebracht naar zaadtanks voor verdere groei.

- 2 De zaadtanks zijn stalen tanks die zijn ontworpen om een ideale omgeving te bieden voor het kweken van micro-organismen. Ze zijn gevuld met alle dingen die het specifieke micro-organisme nodig heeft om te overleven en te gedijen, inclusief warm water en koolhydraatrijk voedsel zoals lactose of glucosesuikers. Bovendien bevatten ze andere noodzakelijke koolstofbronnen, zoals azijnzuur, alcoholen of koolwaterstoffen, en stikstofbronnen zoals ammoniakzouten. Groeifactoren zoals vitamines, aminozuren en minder belangrijke voedingsstoffen ronden de samenstelling van de inhoud van de zaadtank af. De zaadtanks zijn uitgerust met mixers, die het groeimedium in beweging houden, en een pomp om gesteriliseerde, gefilterde lucht te leveren. Na ongeveer 24-28 uur wordt het materiaal in de zaadtanks overgebracht naar de primaire gistingstanks.

Fermentatie

- 3 De fermentatietank is in wezen een grotere versie van de stalen zaadtank, die ongeveer 30.000 gallons kan bevatten. Het is gevuld met dezelfde groeimedia

gevonden in de zaadtank en biedt ook een groeibevorderende omgeving. Hier mogen de micro-organismen groeien en zich vermenigvuldigen. Tijdens dit proces scheiden ze grote hoeveelheden van het gewenste antibioticum uit. De tanks worden gekoeld om de temperatuur tussen 73-81 ° F (23-27,2 ° C) te houden. Het wordt constant geroerd en er wordt een continue stroom gesteriliseerde lucht in gepompt. Om deze reden worden periodiek antischuimmiddelen toegevoegd. Omdat pH-controle van vitaal belang is voor optimale groei, worden indien nodig zuren of basen aan de tank toegevoegd.

gevonden in de zaadtank en biedt ook een groeibevorderende omgeving. Hier mogen de micro-organismen groeien en zich vermenigvuldigen. Tijdens dit proces scheiden ze grote hoeveelheden van het gewenste antibioticum uit. De tanks worden gekoeld om de temperatuur tussen 73-81 ° F (23-27,2 ° C) te houden. Het wordt constant geroerd en er wordt een continue stroom gesteriliseerde lucht in gepompt. Om deze reden worden periodiek antischuimmiddelen toegevoegd. Omdat pH-controle van vitaal belang is voor optimale groei, worden indien nodig zuren of basen aan de tank toegevoegd.

Isolatie en zuivering

- 4 Na drie tot vijf dagen is de maximale hoeveelheid antibioticum geproduceerd en kan het isolatieproces beginnen. Afhankelijk van het specifieke geproduceerde antibioticum, wordt de fermentatiebouillon verwerkt door verschillende zuiveringsmethoden. Voor antibiotische verbindingen die in water oplosbaar zijn, kan bijvoorbeeld een ionenuitwisselingsmethode worden gebruikt voor zuivering. Bij deze methode wordt de verbinding eerst gescheiden van de organische afvalmaterialen in de bouillon en vervolgens door apparatuur gestuurd, die de andere in water oplosbare verbindingen van de gewenste scheidt. Om een in olie oplosbaar antibioticum zoals penicilline te isoleren, wordt een oplosmiddelextractiemethode gebruikt. Bij deze methode wordt de bouillon behandeld met organische oplosmiddelen zoals butylacetaat of methylisobutylketon, die het antibioticum specifiek kunnen oplossen. Het opgeloste antibioticum wordt vervolgens teruggewonnen met behulp van verschillende organisch-chemische middelen. Aan het einde van deze stap blijft de fabrikant meestal achter met een gezuiverde poedervorm van het antibioticum, dat verder kan worden verfijnd tot verschillende producttypen.

Verfijning

- 5 Antibioticaproducten kunnen veel verschillende vormen aannemen. Ze kunnen worden verkocht in oplossingen voor intraveneuze zakken of injectiespuiten, in pil- of gelcapsulevorm, of ze kunnen worden verkocht als poeders, die in plaatselijke zalven worden verwerkt. Afhankelijk van de uiteindelijke vorm van het antibioticum kunnen na de eerste isolatie verschillende verfijningsstappen worden genomen. Voor intraveneuze zakken kan het kristallijne antibioticum worden opgelost in een oplossing, in de zak worden gedaan, die vervolgens hermetisch wordt afgesloten. Voor gelcapsules wordt het antibioticum in poedervorm fysiek in de onderste helft van een capsule gevuld en vervolgens wordt de bovenste helft mechanisch op zijn plaats gezet. Bij gebruik in actuele zalven wordt het antibioticum in de zalf gemengd.

- 6 Vanaf dit punt wordt het antibioticum naar de eindverpakkingsstations getransporteerd. Hier worden de producten gestapeld en in dozen gedaan. Ze worden op vrachtwagens geladen en naar verschillende distributeurs, ziekenhuizen en apotheken vervoerd. Het hele proces van fermentatie, herstel en verwerking kan vijf tot acht dagen duren.

Kwaliteitscontrole

Kwaliteitscontrole is van het grootste belang bij de productie van antibiotica. Aangezien het een fermentatieproces betreft, moeten er maatregelen worden genomen om ervoor te zorgen dat er op geen enkel moment tijdens de productie verontreiniging wordt geïntroduceerd. Hiertoe worden het medium en alle verwerkingsapparatuur grondig met stoom gesteriliseerd. Tijdens de fabricage wordt de kwaliteit van alle verbindingen regelmatig gecontroleerd. Van bijzonder belang zijn frequente controles van de toestand van de micro-organismecultuur tijdens de fermentatie. Deze worden bereikt met behulp van verschillende chromatografietechnieken. Ook worden verschillende fysische en chemische eigenschappen van het eindproduct gecontroleerd, zoals pH, smeltpunt en vochtgehalte.

In de Verenigde Staten wordt de productie van antibiotica sterk gereguleerd door de Food and Drug Administration (FDA). Afhankelijk van de toepassing en het type antibioticum moet er meer of minder getest worden. Zo eist de FDA dat voor bepaalde antibiotica elke batch door hen gecontroleerd moet worden op effectiviteit en zuiverheid. Pas nadat ze de partij hebben gecertificeerd, kan deze worden verkocht voor algemeen gebruik.

De Toekomst

Aangezien de ontwikkeling van een nieuw medicijn een kostbare aangelegenheid is, hebben farmaceutische bedrijven de afgelopen tien jaar heel weinig onderzoek gedaan. Een alarmerende ontwikkeling heeft echter geleid tot een hernieuwde belangstelling voor de ontwikkeling van nieuwe antibiotica. Het blijkt dat sommige van de ziekteverwekkende bacteriën zijn gemuteerd en resistent zijn geworden tegen veel van de standaard antibiotica. Dit kan ernstige gevolgen hebben voor de volksgezondheid in de wereld, tenzij nieuwe antibiotica worden ontdekt of verbeteringen worden aangebracht aan de beschikbare antibiotica. Dit uitdagende probleem zal de komende jaren de focus van onderzoek zijn.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd