Spons

Achtergrond

Er zijn veel verschillende soorten zeesponzen, en deze zijn er in zeer verschillende vormen en maten. Ze kunnen erg groot zijn en groeien in uitgebreide vertakte formaties, of rond en klein zijn, of plat of in een buisvorm groeien. Sommige zijn schitterend gekleurd, hoewel ze vervagen wanneer ze worden geoogst. Men denkt dat zeesponzen minstens 700 miljoen jaar geleden zijn geëvolueerd. Ze behoren tot de eenvoudigste dierlijke organismen, hebben geen gespecialiseerde organen zoals hart en longen, en geen voortbeweging. Sponzen leven vast aan rotsen op de zeebodem. Hun lichamen bestaan uit skeletten gemaakt van een zacht materiaal dat spongine wordt genoemd, en een leerachtige huid die door poriën is gebroken. De spons eet door zeewater door zijn poriën naar binnen te pompen. Het filtert microscopisch kleine planten uit het water en verdrijft het overtollige water door een of meer grote gaten die oscula worden genoemd. Het neemt ook direct zuurstof op uit zeewater. Sponzen groeien langzaam, het duurt enkele jaren voordat ze hun volledige grootte bereiken, en sommige leven honderden jaren.

Zeesponzen werden al sinds de oudheid gebruikt in het Middellandse Zeegebied, waar ze het meest voorkomen. Romeinse soldaten droegen elk een persoonlijke spons, die dienst deed als modern toiletpapier, en ze werden zeker ook voor andere doeleinden gebruikt. Kunstsponzen werden voor het eerst ontwikkeld door het bedrijf Du Pont - een leider in de productie van synthetische materialen die ook nylon uitvond - in de jaren veertig. Drie DuPont-ingenieurs patenteerden het cellulosesponsproces en DuPont hield het geheim vast tot 1952, toen het zijn sponstechnologie aan General Mills verkocht. In de tweede helft van de twintigste eeuw vervingen cellulosesponzen snel de natuurlijke spons voor de meest voorkomende huishoudelijke toepassingen.

Grondstoffen

Veel verschillende soorten spons worden geoogst en gedroogd voor menselijk gebruik, maar de meest voorkomende is de Spongia oficinalis, ook wel de handschoenenspons genoemd. Een ander veelvoorkomend type dat commercieel wordt gebruikt, is de spons van schapenwol, of Hippospongia canaliculata. Synthetische sponzen zijn gemaakt van drie basisingrediënten:cellulose afkomstig van houtpulp, natriumsulfaat en hennepvezel. Andere benodigde materialen zijn chemische weekmakers, die de cellulose afbreken tot de juiste consistentie, bleekmiddel en kleurstof.

Zeesponzen oogsten

Om natuurlijke sponzen te verzamelen, dalen speciaal opgeleide duikers af in sponzen groeiend water met een grote tweetandige haak en een touwtas. Traditionele sponsduikers in Griekenland gebruikten geen speciale ademhalingsapparatuur. De mannen van kustdorpen werden van kinds af aan opgeleid en waren deskundige diepwaterduikers. De sponsindustrie in de Verenigde Staten concentreert zich rond Tarpon Springs, Florida, een gemeenschap die werd opgericht door Griekse immigrantenduikers. De sponsduikers van tegenwoordig gebruiken moderne duikuitrusting zoals natte pakken en zuurstoftanks. De duikers wrikken sponzen van de rotsen of riffen waar ze groeien, en brengen ze naar boven in hun touwtassen. De duikers stapelen de sponzen op het dek van hun boot en bedekken ze met natte doeken. De dieren sterven op de boot en hun huiden rotten weg. Nadat de huiden zijn vergaan, wassen de oogsters de sponzen en rijgen ze aan een lang, dun touw om in de zon te drogen. Nadat ze volledig zijn opgedroogd, wassen de oogstmachines de sponzen nog een aantal keer. Dit is alle voorbereiding die de sponzen nodig hebben om verkoopklaar te zijn.

Natuursponzen zijn de skeletten van een soort eenvoudig zeedier. Ze groeien in wormen, ondiepe wateren, en zijn vooral talrijk in de oostelijke Middellandse Zee en voor de westkust van Florida. In de Verenigde Staten hebben kunstmatige sponzen grotendeels de natuurlijke vervangen, waar ten minste 80% van de gebruikte sponzen door de mens is gemaakt.

Natuursponzen zijn de skeletten van een soort eenvoudig zeedier. Ze groeien in wormen, ondiepe wateren, en zijn vooral talrijk in de oostelijke Middellandse Zee en voor de westkust van Florida. In de Verenigde Staten hebben kunstmatige sponzen grotendeels de natuurlijke vervangen, waar ten minste 80% van de gebruikte sponzen door de mens is gemaakt.

Het fabricageproces

De stappen die nodig zijn bij de vervaardiging van synthetische spons worden hieronder besproken.

- De cellulose die voor sponzen wordt gebruikt, komt in grote, stijve vellen aan bij de sponsfabriek. Werknemers nemen de lakens en laten ze weken in een vat met water vermengd met bepaalde chemische weekmakers. De cellulose wordt zacht en geleiachtig. Vervolgens laden arbeiders de cellulose in een draaiende mixer, een grote roterende metalen trommel. Werknemers voegen de natriumsulfaatkristallen toe, snijden hennepvezels en verven en sluiten de mixer. De mixer is ingesteld om te draaien, en het karnt de ingrediënten zodat ze grondig worden samengevoegd.

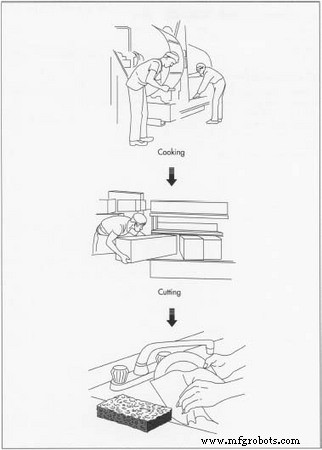

- Vanuit de mixer gieten arbeiders het materiaal in een grote rechthoekige mal die 61 cm hoog, 61 cm breed en 1,8 m lang kan zijn. De mal wordt verwarmd en het cellulosemengsel kookt. Tijdens het koken smelten de natriumsulfaatkristallen en lopen ze weg via openingen in de bodem van de vorm. Het is hun smelten dat de karakteristieke poriën in de voltooide spons achterlaat. De grootte van de poriën wordt bepaald door de grootte van de natriumsulfaatkristallen. Een ruwe spons die wordt gebruikt voor het wassen van een auto, bijvoorbeeld, is gemaakt met grove kristallen, terwijl een fijne spons van het type dat wordt gebruikt voor het aanbrengen van make-up is gemaakt van zeer fijne kristallen. Terwijl de cellulosemix kookt en vervolgens afkoelt, wordt het een hard, poreus blok.

- Het sponsblok wordt vervolgens geweekt in een vat met bleekmiddel. Hierdoor worden vuil en onzuiverheden verwijderd en wordt de kleur ook helderder. Vervolgens wordt de spons schoongemaakt in water. Extra wasbeurten veranderen de textuur, waardoor de spons soepeler wordt. De spons wordt gedroogd om hem voor te bereiden op het snijden.

- Sommige fabrikanten maken de spons en snijden en verpakken deze zelf. Anderen produceren de ruwe blokken spons en verkopen ze vervolgens aan een bedrijf dat bekend staat als een converter. De verwerker snijdt de sponzen op maat van de klant en zorgt voor de verpakking en distributie. Of het nu bij de eerste productiefaciliteit of bij de converter is, arbeiders snijden de sponzen op een automatische snijder. Ze laden elke grote rechthoek spons in een machine die het in de gewenste maat snijdt. Omdat het sponsblok rechthoekig is, kan het in veel kleinere rechthoeken worden gesneden met weinig of geen afval.

- Veel huishoudelijke sponzen hebben aan één kant een getextureerd plastic schuursponsje. Dit wordt bevestigd in een proces dat lamineren wordt genoemd, nadat de spons is gesneden. Het schuursponsje, dat op dezelfde maat is gesneden als de spons, wordt in een lamineerlaag op de spons bevestigd.

Verzachte cellulose wordt gemengd met natriumsulfaatkristallen, hennepvezels gesneden en geverfd in een grote, draaiende metalen trommel. Eenmaal gemengd, wordt het materiaal in een grote rechthoekige mal gegoten, die 2 ft (61 cm) hoog, 2 ft (61 cm) breed en 6 uur (182,9 cm) lang kan zijn. Terwijl de mal kookt, smelten de natriumsulfaatkristallen en lopen ze weg via openingen in de bodem van de mal. Het is hun smelten dat de karakteristieke poriën in de voltooide spons achterlaat. machine die een speciale sponslijm gebruikt die is gemaakt van met vocht uitgehard polyurethaan. Vervolgens gaan de sponzen naar een verpakkingsgebied waar ze in plastic worden verzegeld. De verpakte sponzen worden in dozen gedaan en de dozen worden naar een magazijn gestuurd voor verdere distributie.

Verzachte cellulose wordt gemengd met natriumsulfaatkristallen, hennepvezels gesneden en geverfd in een grote, draaiende metalen trommel. Eenmaal gemengd, wordt het materiaal in een grote rechthoekige mal gegoten, die 2 ft (61 cm) hoog, 2 ft (61 cm) breed en 6 uur (182,9 cm) lang kan zijn. Terwijl de mal kookt, smelten de natriumsulfaatkristallen en lopen ze weg via openingen in de bodem van de mal. Het is hun smelten dat de karakteristieke poriën in de voltooide spons achterlaat. machine die een speciale sponslijm gebruikt die is gemaakt van met vocht uitgehard polyurethaan. Vervolgens gaan de sponzen naar een verpakkingsgebied waar ze in plastic worden verzegeld. De verpakte sponzen worden in dozen gedaan en de dozen worden naar een magazijn gestuurd voor verdere distributie.

Kwaliteitscontrole

Een sponsfabrikant controleert het product meestal op kwaliteit in vele stappen van het productieproces. De grondstoffen worden geanalyseerd wanneer ze in de plant komen om er zeker van te zijn dat ze voldoen aan de normen. In een moderne faciliteit worden de meeste machines gecontroleerd door computers, die bijvoorbeeld de juiste verhoudingen in de mix handhaven en de temperatuur van de vorm regelen tijdens het kookproces. De afgewerkte sponzen worden gecontroleerd op vasthoudendheid, dat wil zeggen, hoe gemakkelijk ze scheuren. Een inspecteur neemt een willekeurig monster uit de partij en stopt deze in een speciaal gebouwde machine. De machine meet de kracht die nodig is om de spons te scheuren. Een andere test is van kleur. In dit geval wordt een monsterspons onderzocht onder een spectrograaf.

Bijproducten/afval

Sponsproductie produceert geen schadelijke bijproducten en weinig afval. Sponsmateriaal dat verloren gaat bij het trimmen, zoals wanneer een oneffen uiteinde van het grote blok wordt afgesneden, wordt vermalen en gerecycled. Het kan aan het begin van het proces in de mixer worden gegooid en onderdeel worden van een nieuwe spons.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Titaniumspons en zijn productieprocessen