Gum

Achtergrond

Een gum is een voorwerp dat wordt gebruikt om markeringen van papier te verwijderen. De meeste gummen zijn ontworpen om potloodstrepen te verwijderen. Andere gummen zijn ontworpen om te worden gebruikt op schrijfmachinemerken. Sommige speciale pennen bevatten uitwisbare inkt die met een gum kan worden verwijderd. Terwijl sommige gummen afzonderlijk worden verkocht in de vorm van brede, slanke blokken, zijn er veel meer gummen die permanent aan potloden zijn bevestigd. Andere gummen zijn gemaakt om tijdelijk aan potloden te hechten. Sommige gummen zijn ingesloten in houten kisten die op potloden lijken. Deze gummen, ontworpen om geslepen te worden als potloden, hebben vaak een borsteltje. Dit wordt gebruikt om kleine stukjes van de gum weg te poetsen die zijn achtergebleven nadat een markering is verwijderd. Dit type gum wordt meestal gebruikt om schrijfmachinemarkeringen te verwijderen.

Geschiedenis

De eerste gummen waren stukjes brood. Er was geen betere stof voor het verwijderen van potloodstrepen totdat er in de Oude Wereld rubber beschikbaar was. Rubber was al bekend bij de inwoners van Midden- en Zuid-Amerika lang voordat Europeanen naar de Nieuwe Wereld kwamen. Al in de elfde eeuw werd het gebruikt om kleding te coaten en om ballen van te maken. Het werd ook gebruikt om schoenen en flessen te maken door de vloeibare vorm op aarden vormen te gieten en te laten drogen.

In 1735 beschreef de Franse wetenschapper Charles de la Condamine een stof die bekend staat als caoutchouc en monsters naar Europa gestuurd. Caoutchouc is afgeleid van een vloeistof die wordt geproduceerd onder de schors van een boom die voorkomt in tropische gebieden van de Nieuwe Wereld. Deze melkachtige vloeistof, ook wel latex genoemd, wordt nog steeds gebruikt om natuurlijk rubber te maken.

Caoutchouc werd voor het eerst voorgesteld voor gebruik als gum in de Proceedings van de Franse Academie in 1752, waarschijnlijk door Jean de Magellan. In 1770 stelde de Engelse wetenschapper Joseph Priestley voor om caoutchouc rubber te noemen, vanwege het vermogen om potloodstrepen weg te wrijven. Hij vertelde ook de lezers van zijn boek Family Introduction to the Theory and Practice of Perspective waar te koop "een kubusvormig stuk, van ongeveer een halve inch, voor drie shilling." In het Verenigd Koninkrijk staan gummen nog steeds bekend als rubbers.

Tot het einde van de negentiende eeuw waren potloden en gummen altijd gescheiden. In 1858 patenteerde Hyman Lipman uit Philadelphia een potlood met een groef in de punt, waarin een gum was gelijmd. Tegen het begin van de jaren 1860 maakte het bedrijf Faber potloden met aangehechte gummen. In 1862 patenteerde Joseph Rechendorfer uit New York City een verbetering van het ontwerp van Lipman en daagde Faber voor de rechter. Het Hooggerechtshof van de Verenigde Staten bepaalde dat het idee om een potlood te combineren met een gum niet gepatenteerd kon worden. De reden voor deze beslissing was het feit dat het combineren van het potlood en de gum de functie van geen van beide veranderde. Deze beslissing opende de weg voor tal van bedrijven om potloden te maken met gummen.

In 1867 werd door J.B. Blair uit Philadelphia een holle gum uitgevonden, waarin een potlood kon worden gestoken. Van eerdere versies is ook bekend dat ze hebben bestaan. In 1872 maakte het bedrijf Eagle potloden met gummen die rechtstreeks in de houten kist van het potlood werden gestoken. Andere bedrijven maakten al snel soortgelijke potloden, die bekend werden als penny-potloden omdat ze niet duur waren. De beschikbaarheid van potloden met aangehechte gummen in klaslokalen was aanvankelijk controversieel. Men geloofde dat het vermogen om fouten gemakkelijk te corrigeren studenten onvoorzichtig zou maken. Ondanks deze zorg waren potloden met gummen enorm populair. Ongeveer 90% van de moderne Amerikaanse potloden zijn gemaakt met aangehechte gummen. Potloden zonder gum komen wat vaker voor in Europa.

Grondstoffen

De belangrijkste grondstof in een gum is rubber. Het rubber kan natuurlijk of synthetisch zijn. Natuurrubber wordt verkregen uit latex geproduceerd door de rubberboom (Hevea brasilienesis). Synthetisch rubber bestaat in een grote verscheidenheid aan vormen. De meest voorkomende synthetische rubber is afgeleid van de chemicaliën styreen en butadieen. Styreen is een vloeistof afgeleid van ethylbenzeen. Ethylbenzeen wordt meestal gemaakt van ethyleen en benzeen, die beide zijn afgeleid van aardolie. Butadieen is een gas, ofwel rechtstreeks afgeleid van aardolie of van stoffen die bekend staan als butanen en butenen, die zijn afgeleid van aardolie.

Andere ingrediënten die aan rubber worden toegevoegd, zijn onder meer pigmenten die de kleur van de gum veranderen. Wit kan worden geproduceerd met zinkoxide en titaniumoxide. Rood kan worden geproduceerd door ijzeroxide. Veel andere kleuren kunnen worden geproduceerd met verschillende organische kleurstoffen.

Een belangrijk ingrediënt dat aan bijna alle rubber wordt toegevoegd, is zwavel. Met zwavel kan rubber worden gevulkaniseerd. Dit proces is uitgevonden door Charles Goodyear in 1839. Het maakt gebruik van warmte en zwavel om rubber duurzamer en beter bestand tegen hitte te maken.

Aan rubber kunnen verschillende andere ingrediënten worden toegevoegd. Deze omvatten plantaardige olie, om het rubber zachter en gemakkelijker te vormen te maken, en puimsteen, een natuurlijk mineraal dat de gum meer schurend maakt.

Het fabricageproces

Natuurrubber maken

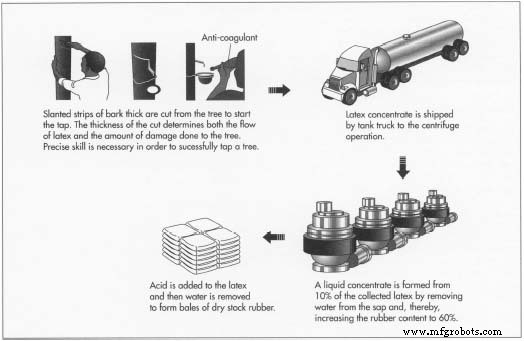

- 1 Rubberboomplantages komen alleen voor in tropische gebieden met veel jaarlijkse neerslag. Maleisië is de grootste producent van rubberbomen. Een rubberboom wordt afgetapt door een dunne strook schors van ongeveer 0,04 inch (1 mm) diep van de boom af te snijden, zo hoog als de werknemer gemakkelijk kan bereiken. Latere stroken worden onder de eerste afgesneden. Elke strook bereikt ongeveer halverwege de omtrek van de boom en helt naar beneden in een hoek van ongeveer 30 graden om de latex in een bak te laten wegvloeien. Als de latex op natuurlijke wijze kan stollen, zal elke snede ongeveer 28 g latex produceren voordat de latex na een paar uur stopt met stromen. Er kan een chemische stof op de schors worden aangebracht om te voorkomen dat de latex stolt, waardoor deze enkele dagen kan vloeien.

- 2 De opgevangen latex gaat door een zeef om vreemde voorwerpen te verwijderen. Water wordt aan de latex toegevoegd en het mengsel wordt in grote horizontale tanks met aluminium schotten gepompt. Verdund azijnzuur of mierenzuur wordt toegevoegd om rubber te laten stollen tot plakken op de scheidingswanden. De platen worden besproeid met water terwijl ze door een reeks rollen gaan. Overtollig water wordt verwijderd door een andere reeks rollen. De platen zijn verpakt in balen, gewoonlijk met een gewicht van 225-250 lb (102-113 kg), in de vorm van kubussen van ongeveer 60 cm (2 ft) aan elke kant. De balen zijn bedekt met klei om plakken te voorkomen, gebonden met metalen banden en verzonden naar fabrikanten.

Synthetisch rubber maken

- 3 Afhankelijk van het soort synthetisch rubber dat wordt gemaakt, kan een breed scala aan productieprocessen worden gebruikt. De meest voorkomende vorm van synthetisch rubber, styreen-butadieenrubber, wordt meestal gemaakt in een emulsieproces.

- 4 Door gefractioneerde destillatie worden verschillende chemicaliën uit aardolie gewonnen. Dit proces omvat het verwarmen van aardolie tot ongeveer 600-700 ° F (315-370 ° C) en de damp door een hoge verticale toren laten gaan. Terwijl de damp door de toren stijgt, koelt deze af. Chemicaliën met verschillende kookpunten veranderen van gas naar vloeistof op verschillende punten in de toren en worden opgevangen. Chemicaliën met zeer hoge kookpunten blijven in vloeibare toestand wanneer de aardolie wordt verwarmd en kunnen van de bodem van de toren worden verwijderd. Chemicaliën met zeer lage kookpunten blijven in de vorm van gassen en kunnen van de top van de toren worden verwijderd.

Gommen zijn gemaakt van natuurlijk of synthetisch rubber. Natuurrubber wordt gemaakt van latex dat wordt verzameld van rubberbomen. Water wordt uit de latex verwijderd, waardoor het rubbergehalte stijgt tot 60%. Aan het vloeibare concentraat wordt zuur toegevoegd om stevige vellen droog rubber te produceren.

Gommen zijn gemaakt van natuurlijk of synthetisch rubber. Natuurrubber wordt gemaakt van latex dat wordt verzameld van rubberbomen. Water wordt uit de latex verwijderd, waardoor het rubbergehalte stijgt tot 60%. Aan het vloeibare concentraat wordt zuur toegevoegd om stevige vellen droog rubber te produceren. - 5 Andere chemicaliën worden verkregen door katalytisch kraken. Dit proces omvat het verhitten van aardolie tot ongeveer 850-900 ° F (454-510 ° C) onder druk in aanwezigheid van een katalysator. De katalysator zorgt ervoor dat chemische reacties plaatsvinden. Het nieuwe mengsel van chemicaliën wordt vervolgens gescheiden door gefractioneerde destillatie.

- 6 Styreen en butadieen worden verkregen door bepaalde uit aardolie afgeleide chemicaliën aan verschillende chemische reacties te onderwerpen. Het styreen is onder normale omstandigheden een vloeistof, maar het butadieen is een gas en moet onder druk worden bewaard om het in vloeibare vorm te houden.

- 7 De twee vloeistoffen worden in een container gepompt en gemengd met water, zeep en een katalysator. De katalysator zorgt ervoor dat het styreen en butadieen reageren om deeltjes synthetisch rubber te vormen. De zeep zorgt ervoor dat deze deeltjes in een gladde emulsie in het water worden gedispergeerd. Constant roeren zorgt ervoor dat de rubberdeeltjes niet neerslaan.

- 8 Andere chemicaliën die aan het mengsel worden toegevoegd, zijn onder meer stabilisatoren, die voorkomen dat het rubber afbreekt, en modifiers, die de eigenschappen van het rubber veranderen. Een andere chemische stof wordt toegevoegd om de vorming van rubberdeeltjes op een optimaal punt te stoppen. Niet-omgezet styreen en butadieen worden verwijderd en hergebruikt. Aan de emulsie wordt een stollingsmiddel toegevoegd, waardoor het synthetische rubber neerslaat. Styreen-butadieenrubber wordt over het algemeen naar fabrikanten verzonden in zakken van polyethyleen, die elk 34 kg rubber bevatten.

Gommen maken

- 9 Rubber komt aan bij de gumfabriek en wordt gemengd met pigmenten, plantaardige olie, puimsteen, zwavel en andere ingrediënten die de eigenschappen van het eindproduct wijzigen. Synthetisch rubber is gemakkelijker te mengen omdat het meestal als poeder of als vloeistof aankomt. Natuurrubber komt meestal aan in balen en moet worden verpulverd tot poeder of opgelost in een oplosmiddel voordat het kan worden gemengd.

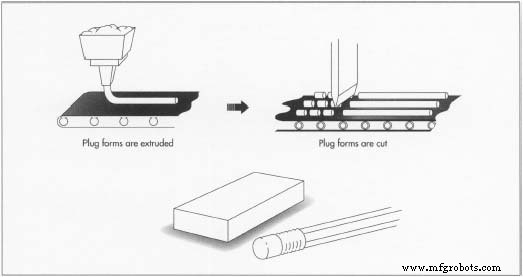

Zodra het natuurlijke of synthetische rubber is gemengd met pigmenten, plantaardige olie, puimsteen, zwavel en andere aanvullende ingrediënten, het mengsel wordt verwarmd en de gummen worden gevormd. Om gumpluggen te maken die aan de uiteinden van potloden worden bevestigd, wordt het rubbermengsel geëxtrudeerd en in pluggen gesneden. Om platte, rechthoekige gummen te maken, wordt het mengsel in mallen gespoten en vervolgens afgekoeld.

Zodra het natuurlijke of synthetische rubber is gemengd met pigmenten, plantaardige olie, puimsteen, zwavel en andere aanvullende ingrediënten, het mengsel wordt verwarmd en de gummen worden gevormd. Om gumpluggen te maken die aan de uiteinden van potloden worden bevestigd, wordt het rubbermengsel geëxtrudeerd en in pluggen gesneden. Om platte, rechthoekige gummen te maken, wordt het mengsel in mallen gespoten en vervolgens afgekoeld. - 10 Het mengsel wordt verhit, waardoor het door de zwavel wordt gevulkaniseerd, waardoor het stabieler wordt. Om pluggen te maken, die aan potloden worden bevestigd, wordt meestal een extrusieproces gebruikt. Het mengsel, in de vorm van een zachte vaste stof, wordt door een matrijs geperst om een lange cilinder te vormen. De cilinder wordt herhaaldelijk doorgesneden als deze naar buiten komt, waardoor pluggen worden gevormd.

- 11 Om platte vlakken te maken, die niet aan potloden worden bevestigd, wordt meestal een spuitgietprocédé gebruikt. Het mengsel, in de vorm van een warme vloeistof, wordt in vormen geperst en afgekoeld tot een vaste stof. De platten worden vervolgens uit de vormen verwijderd.

- 12 pluggen worden rechtstreeks naar potloodfabrikanten verzonden. Ze zijn aan potloden bevestigd door kleine, cilindrische, metalen hulzen die adereindhulzen worden genoemd. Adereindhulzen zijn gemaakt van gewoon aluminium voor minder dure potloden, of geverfd messing voor duurdere potloden. De ferrule wordt met lijm of met kleine metalen pinnen aan het potlood bevestigd. De plug wordt in de ferrule gestoken en eromheen geklemd.

- 13 Flats kunnen worden gemarkeerd met de naam van de fabrikant of andere markeringen. Dit kan worden gedaan door te stempelen - een geïnkte stempel op de gum te drukken. Het kan ook worden gedaan door zeefdruk, waarbij een inktrol wordt verplaatst over een vel zijde met een patroon of een ander materiaal dat de gum bedekt. Driedimensionale markeringen kunnen worden gemaakt door te embossen - in de gum snijden met een scherpe matrijs. De voltooide flats worden in kartonnen dozen verpakt en naar de detailhandel verzonden.

Kwaliteitscontrole

De productie van gummen is in hoge mate geautomatiseerd, met betrouwbare producten die elk jaar in de miljoenen worden gemaakt. Ervaren gumfabrikanten hebben de gebruikte technieken zo verfijnd dat uitgebreide inspectie niet nodig is.

De grondstoffen die naar de fabrikant worden verzonden, worden geleverd door bedrijven waarvan bekend is dat ze stoffen met de juiste eigenschappen leveren. Als een nieuwe stof wordt geleverd, of als deze van een nieuw bedrijf komt, kan de fabrikant van de gum deze inspecteren om er zeker van te zijn dat deze aan alle specificaties voldoet.

Slechts een zeer klein percentage van de gummen hoeft te worden geïnspecteerd om er zeker van te zijn dat ze de juiste fysieke eigenschappen hebben. Flats moeten de juiste maat hebben om in dozen te passen. Stekkers moeten de juiste afmetingen hebben om in adereindhulzen te passen. De hardheid van gummen is van cruciaal belang voor hoe goed ze zullen werken. Ervaren inspecteurs kunnen gemakkelijk zien of een gum te hard of te zacht is.

De Toekomst

Gommen zijn jarenlang grotendeels onveranderd gebleven. Verbeteringen in de gumtechnologie zullen waarschijnlijk worden aangebracht in de manier waarop rubber wordt geproduceerd. Er worden voortdurend nieuwe chemische formules ontwikkeld om synthetisch rubber te produceren op manieren die efficiënter en goedkoper zijn en die resulteren in producten met meer bruikbare eigenschappen. Genetische manipulatie kan resulteren in rubberbomen die meer latex produceren, of bomen die latex produceren met fysieke eigenschappen die de productie van natuurlijk rubber efficiënter zouden maken.

Een hint van de toekomst van het gumontwerp is te zien in de Ergoraser, een unieke gum van Levenger, een bedrijf dat gespecialiseerd is in schrijfbenodigdheden van zeer hoge kwaliteit. De Ergoraser, ontwikkeld na twee jaar onderzoek, is ovaal en gebogen, net als de vorm van een lepel.

De duim past tijdens gebruik in de ronding op een manier die is ontworpen om comfortabel en efficiënt te zijn. Hoewel extreem duur in vergelijking met gewone gummen, belooft de Ergoraser in de toekomst een belangrijke rol te spelen voor diegenen die de hoogste kwaliteit eisen in eenvoudige objecten.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe worden vulpotloden gemaakt?