Cheese Curl

Achtergrond

Kaaskrullen, ook wel corn curls of cheese puffs genoemd, zijn sinds de jaren vijftig een populair Amerikaans snackvoedsel. Deze knapperige kaassnacks zijn gemaakt van maïsmeel, water, olie en gearomatiseerde coatings. Kaaskrullen zijn een geëxtrudeerde snack, wat betekent dat ze worden gekookt, onder druk gezet en uit een matrijs worden geduwd die de specifieke snackvorm vormt. Vervolgens worden ze gebakken (of gebakken, afhankelijk van het product) en op smaak gebracht met olie en kruiden. Tegenwoordig eten we geëxtrudeerde maïssnacks die bolvormig, gekruld, recht of onregelmatig gevormd zijn, afhankelijk van de vorm van de matrijs. Smaakstoffen die na het bakken of braden worden toegevoegd, variëren sterk en verschillende merken hebben onderscheidende smaken. Deze snacks zijn razend populaire snacks bij kinderen. De kaaskrulindustrie verpakt ze zodat ze een gemakkelijke keuze zijn om mee te nemen naar schoollunches.

Geschiedenis

De uitvinding van de kaaskrul was heel toevallig. In de jaren dertig zocht de Flakall Company, die voer op basis van maïs voor vee produceerde, een manier om voer te produceren dat geen scherpe schillen en graanstof bevatte en produceerde uiteindelijk een machine die het graan in kleine stukjes brak door het te vlokken. The Flakall Company werd succesvolle fabrikanten van vlokkenvoer. Op een dag, toen Edward Wilson aan het werk was als vlokkenoperator bij de Flakall Company, merkte hij dat arbeiders bevochtigde maïskorrels in de machine goten om verstopping te verminderen. Hij ontdekte dat wanneer de schilfermachine continu draaide, delen ervan behoorlijk heet werden. Het bevochtigde maïsmeel kwam in gezwollen linten uit de machine, werd hard toen het de lucht raakte en viel op de grond. Wilson nam de linten mee naar huis, voegde olie en smaak toe en maakte de eerste kaaskrullen. Het bedrijf runde nog een flaker alleen voor de productie van Korn Kurls. In 1950 produceerde de Adams Corporation de Korn Kurl in massaproductie. Er waren tientallen kleine snackbedrijven die de Adams Corporation volgden en kaaskrullen produceerden, en velen bedachten hun speciale vorm met behulp van innovatieve matrijzen voor hun geëxtrudeerde snacks. Tegenwoordig worden misschien wel de meest populaire kaassnacks geproduceerd door Frito-Lay, hoewel ze dergelijke snacks pas in 1980 aanbood. Dit bedrijf biedt het product aan in verschillende vormen en smaakstoffen (waaronder een die op smaak is gebracht met cayennepeper). Ondanks hun minimale voedingswaarde (ze bevatten veel calorieën en vet en bevatten weinig vezels of eiwitten), zijn ze behoorlijk populair. Naar schatting heeft 82% van de Amerikanen met gezinnen ooit kaaskrullen gegeten.

Grondstoffen

De kaasextrusie zelf is over het algemeen gemaakt van twee hoofdingrediënten:maïsmeel en water. Alle andere ingrediënten worden op de corn curl gesproeid of aangebracht nadat deze de extruder heeft verlaten en is gedroogd. De coatings variëren sterk, afhankelijk van de smaak en de fabrikant. Op de extrusies kan soja- en/of katoenzaad- en/of kokosolie worden gesproeid. Vervolgens worden vaak poeders zoals cheddarkaaspoeder, zure weipoeder, kunstmatige kaassmaak, zout en andere kruiden over de olie aangebracht.

Het fabricageproces

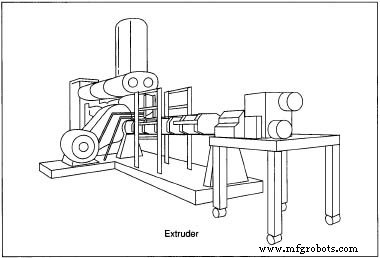

Deze sectie zal zich concentreren op de productie van gebakken kaaskrullen. Het proces voor het maken  De belangrijkste stap bij de vervaardiging van kaaskrullen is de extrusie van het maïsmeelmengsel. Met behulp van een taps toelopende schroef drukt de extruder het mengsel tegen de binnenkant van de extrusiekamer, waardoor een afschuifeffect ontstaat wanneer de druk wordt verhoogd. Stoommantels bekleden de extrusiekamer om te helpen bij het koken van het maaltijdmengsel. Wanneer het maïsmeel de matrijs bereikt, is het heet, elastisch en stroperig. Het vocht is onder hoge druk vloeibaar, maar verandert in stoom als het aan de andere kant van het extrusieproces een lagere druk bereikt. Het resultaat is dat het maïsmeeldeeg uitzet en opzwelt terwijl het door de matrijs beweegt. gebakken kaaskrullen verschilt alleen doordat het product na het drogen wordt gebakken. Over het algemeen is het fabricageproces voor elke geëxtrudeerde bladerdeeg relatief standaard. Het omvat het verhitten van graankorrels en het vervolgens onderwerpen van het meel aan extreem hoge temperatuur en druk. Zetmeel in het mengsel wordt gegelatineerd voordat het wordt geëxtrudeerd en terwijl het gelatineuze mengsel wordt geëxtrudeerd, wordt het gevormd en gepoft.

De belangrijkste stap bij de vervaardiging van kaaskrullen is de extrusie van het maïsmeelmengsel. Met behulp van een taps toelopende schroef drukt de extruder het mengsel tegen de binnenkant van de extrusiekamer, waardoor een afschuifeffect ontstaat wanneer de druk wordt verhoogd. Stoommantels bekleden de extrusiekamer om te helpen bij het koken van het maaltijdmengsel. Wanneer het maïsmeel de matrijs bereikt, is het heet, elastisch en stroperig. Het vocht is onder hoge druk vloeibaar, maar verandert in stoom als het aan de andere kant van het extrusieproces een lagere druk bereikt. Het resultaat is dat het maïsmeeldeeg uitzet en opzwelt terwijl het door de matrijs beweegt. gebakken kaaskrullen verschilt alleen doordat het product na het drogen wordt gebakken. Over het algemeen is het fabricageproces voor elke geëxtrudeerde bladerdeeg relatief standaard. Het omvat het verhitten van graankorrels en het vervolgens onderwerpen van het meel aan extreem hoge temperatuur en druk. Zetmeel in het mengsel wordt gegelatineerd voordat het wordt geëxtrudeerd en terwijl het gelatineuze mengsel wordt geëxtrudeerd, wordt het gevormd en gepoft.

Mengen

- 1 Maïsmeel is zorgvuldig gekozen voor gebruik in gepofte maïskrullen. Het maïsmeel moet fijn van structuur zijn, zodat het tijdens het eten aangenaam aanvoelt. Ook wordt in dit proces maïsmeel gebruikt met een laag vochtgehalte van 6-10%. Te veel vocht in de maaltijd maakt het product drassig. Maïsmeel dat wordt gecontroleerd op vochtgehalte wordt in een mengbak geplaatst en besproeid met een fijne waternevel terwijl het wordt geroerd. Water dat direct in de maaltijd wordt gegoten, leidt tot glutenvorming, ongelijkmatige vochtverdeling en klontering van nat graan. Wanneer de gewenste consistentie is bereikt, wordt het mengsel onmiddellijk geëxtrudeerd. Te lang vasthouden van het mengsel resulteert vaak in extra wateropname en het mengsel kan niet worden gebruikt. Als de maïsmeelbrij niet onmiddellijk kan worden gebruikt, moet deze in een luchtdichte verpakking worden bewaard.

Het extruderen van de spantangen

- 2 Het maïsmeelmengsel wordt in de bovenkant van de extrusiemachine geladen. De batch wordt nogal gelatineus als deze wordt blootgesteld aan hitte, vocht en druk. Het mengsel wordt vervolgens door de extruder voortgestuwd met behulp van een vijzel of tapse schroef. Deze schroef dwingt het mengsel tegen de binnenkant van de extrusiekamer, waardoor een afschuifeffect ontstaat wanneer de druk wordt verhoogd. Stoommantels bekleden de extrusiekamer om te helpen bij het koken van het maaltijdmengsel. Wanneer het maïsmeel de matrijs bereikt, moet het heet, elastisch en stroperig zijn. Het vocht is onder hoge druk vloeibaar, maar verandert in stoom als het aan de andere kant van het extrusieproces een lagere druk bereikt. Het resultaat is dat het maïsmeeldeeg uitzet en opzwelt terwijl het door de extrusiematrijzen beweegt.

De vorm van de matrijs is een cruciaal aspect van het product omdat het het product zijn kenmerkende vorm geeft. Als het deeg door de matrijzen wordt geduwd, ziet het eruit als gezwollen slangen. Deze geëxtrudeerde slangen, collettes genaamd, worden door een roterend mes op de gewenste lengte gesneden.

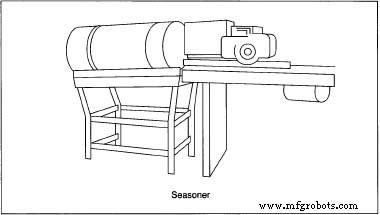

De spantangen drogen

- 3 De collettes bevatten op dit moment nog 6-10% water (afhankelijk van het recept en de fabrikant) en moeten uitgedroogd worden. Dus de spantangen worden op een transportband gebracht

De geëxtrudeerde kaaskrullen kunnen worden gekruid met een smaakspoel. In dit proces worden de oliën, smaken, kruiden en kleur met elkaar gemengd in een tank en op de krullen gespoten terwijl ze in een vat worden getuimeld. Eenmaal op smaak gebracht, worden de krullen gedroogd en verpakt. naar een grote oven die een droger wordt genoemd. Ze bewegen continu door de droger totdat ze aan de andere kant behoorlijk knapperig tevoorschijn komen. De droger is over het algemeen ongeveer 140 ° F (59,9 ° C) - heet genoeg om het vocht eruit te krijgen, maar niet om de collette donkerder te maken. De collettes hebben ongeveer vijf minuten nodig om uit te drogen en worden teruggebracht tot 1-2% vocht.

De geëxtrudeerde kaaskrullen kunnen worden gekruid met een smaakspoel. In dit proces worden de oliën, smaken, kruiden en kleur met elkaar gemengd in een tank en op de krullen gespoten terwijl ze in een vat worden getuimeld. Eenmaal op smaak gebracht, worden de krullen gedroogd en verpakt. naar een grote oven die een droger wordt genoemd. Ze bewegen continu door de droger totdat ze aan de andere kant behoorlijk knapperig tevoorschijn komen. De droger is over het algemeen ongeveer 140 ° F (59,9 ° C) - heet genoeg om het vocht eruit te krijgen, maar niet om de collette donkerder te maken. De collettes hebben ongeveer vijf minuten nodig om uit te drogen en worden teruggebracht tot 1-2% vocht.

Scheiding van de boetes

- 4 De fijne deeltjes of kleine deeltjes die vrijkomen als de spantangen naar de drogers worden getransporteerd, moeten worden gescheiden van de mooi gevormde spantangen. (De fijne deeltjes hebben de neiging om olie en smaakstoffen te absorberen en zijn ongewenst om in een pakket kaaskrullen op te nemen. Sommige moderne drogers zijn zelfreinigend en deponeren de fijne deeltjes automatisch in een dwarstransporteur om uit de machine te worden verwijderd.

De collettes op smaak brengen

- 5 Terwijl de collettes door de oven bewegen, worden ze naar het smaakcoatingstation gestuurd. Het zijn nog steeds flauwe maïsmeelchips en moeten een laagje krijgen om smakelijk te zijn. Ze kunnen worden gecoat met behulp van een van twee methoden. Bij de eerste methode worden de geëxtrudeerde maïskrullen eerst besproeid met plantaardige olie en vervolgens bestrooid met een verscheidenheid aan droge smaken, kruiden en kleuren. Bij de tweede methode kunnen de oliën, smaken, kruiden en kleur met elkaar worden gemengd in een tank en op de collettes worden gespoten terwijl ze worden getuimeld in wat een smaakspoel wordt genoemd. In beide processen is het essentieel dat er olie op het oppervlak van de collette wordt geplaatst, zodat de smaken en kruiden aan de snack blijven plakken. De gearomatiseerde snacks liggen nu op een transportband en drogen voordat ze worden verpakt.

De kaaskrullen verpakken

- 6 De kaaskrullen bewegen langs de lopende band en worden gedroogd. Een trillende transportband beweegt de snacks mee totdat ze in de weger vallen. De weegmachine weegt precies de juiste hoeveelheid krullen om in een zak te gaan en stopt ze in een trechter. (Cheese curl bags kunnen gemaakt zijn van polypropyleen dat bestand is tegen vocht en het product knapperig houdt.) Enorme rollen afgeplatte zakken worden in de weegmachine geladen, gevormd en voorbereid om de maïskrullen die in de zakken vallen te ontvangen. De zakken worden vervolgens door warmte geseald. Dozen met zakken worden verpakt en naar een magazijn verzonden.

Kwaliteitscontrole

Een van de belangrijkste kwaliteitscontrolestappen in het hele proces is het selecteren van maïsmeel voor gebruik. Ten eerste moet het fijngemalen worden omdat grote korrels of korrelig meel een ongewenst gevoel geven als het eindproduct wordt geconsumeerd. Maïsmeel wordt getest op korrelgrootte door 1,75 oz (50 g) van een goed gemengd, representatief meelmonster te wegen. Vervolgens wordt het testmonster overgebracht naar de bovenste zeef van een reeks verschillende soorten zeven. Het graan wordt erop gegoten en geroerd terwijl het door de zeven wordt gehaald. Het graan dat op de zeven achterblijft, wordt als te grof beschouwd om te gebruiken; deze hoeveelheid wordt gewogen en het geschatte bruikbare graan wordt berekend en vergeleken met specificaties van de leverancier. Vervolgens wordt het vochtgehalte van het graan beoordeeld omdat te nat of te droog maïsmeel een inferieur product zal opleveren. (Overmatig vocht zal de vorming van kleine, zware, harde trekjes veroorzaken, terwijl te droge maïsmeel zal leiden tot lichte, lange, rechte trekjes. Te droge trekjes zullen verbranden in de droger.) Het vochtgehalte wordt bepaald door een gewicht van 0,07-0,105 te wegen. oz (2-3 g) portie maïsmeel, onbedekt in de oven plaatsen gedurende precies 60 seconden, vervolgens de monsters opnieuw wegen en de hoeveelheid vochtverlies berekenen. Het meel mag niet meer dan 0,2% van het gewicht (vocht) van de maïsmeel verliezen, kan op dat moment als te nat worden beschouwd voor gebruik.

De apparatuur die wordt gebruikt bij de vervaardiging van de geëxtrudeerde snacks wordt tijdens het productieproces zeer zorgvuldig gekalibreerd en gecontroleerd. Handleidingen voor industrie en levensmiddelentechnologie geven de juiste toevoersnelheid in en door de extruder aan, het aantal omwentelingen per minuut waarmee de extruder moet draaien, de temperatuur van de extruder, de druk (gemeten in Atmosferen) die in de extruder moet worden gehandhaafd , de snelheid van de extruder en de rotatiesnelheid van het mes dat de spantangen snijdt. Menselijke operators controleren voortdurend de extrusiematrijzen om er zeker van te zijn dat ze niet zijn verstopt. Uiterst belangrijk is het bepalen van de hoeveelheid water die aan het maïsmeel moet worden toegevoegd om gelatineus te worden. Het vochtgehalte van het product bij het binnenkomen van de extruder, maar ook bij het verlaten (net voor het bakken waardoor het krokant wordt), wordt zorgvuldig beoordeeld. Machines zijn zo geprogrammeerd dat de duur van de hierboven beschreven processen perfect wordt getimed om ervoor te zorgen dat elke stap grondig wordt voltooid.

De Toekomst

De gepofte maïssnack is een recent ontwikkeld vervaardigd product. Als zodanig heeft het vooral in de afgelopen twee decennia veel interessante variaties en verbeteringen ondergaan. Bedrijven zijn voortdurend op zoek naar nieuwe smaken om op de geëxtrudeerde maïsmeelcollettes te spuiten. Onlangs zijn er zeer pittige coatings toegevoegd aan het product van een bedrijf en ze verkopen goed. Een bedrijf dat extrudeermachines en matrijzen verkoopt, adverteert dat ze ernaar uitkijken om samen te werken met voedselproducenten om een nieuw, uniek product te ontwikkelen. Verder is het mogelijk om andere granen in de extruder te extruderen en misschien zal de snackindustrie zien hoe goed tarwe- of roggesoesjes in de nabije toekomst kunnen verkopen.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Kaas, braadworst en verwarmingsdefecten!!!