Stratasys Insight – Anti-Part Curl-functies die u moet kennen

Is het onredelijk om 3D-printperfectie te verwachten? Inderdaad, maar eindgebruikers geven snel de schuld aan de machines.

Laat ik beginnen met te stellen dat ik geen kunststofingenieur ben, maar ik weet wel dat thermoplasten een glasovergangstemperatuur hebben, wat betekent dat ze bij bepaalde temperaturen vloeibaar worden en weer stollen. Dit is de reden waarom bepaalde plastic voorwerpen kunnen worden gesmolten en herhaaldelijk opnieuw worden gebruikt. Zoals je misschien al weet, is dit precies hoe FDM-technologie werkt:de materialen worden verwarmd tot hun glasovergang, geëxtrudeerd en vervolgens weer stollen. Het proces is vrij eenvoudig, maar er komt natuurlijk veel meer bij kijken.

Hoewel thermoplasten, zoals ABS, relatief lage krimpsnelheden hebben, zien we nog steeds problemen met vervorming en krullen vanwege materiaaleigenschappen, vooral bij het printen van grote geometrieën met dikke doorsneden. Dit kan worden toegeschreven aan differentiële koelsnelheden van materialen. Buitenoppervlakken hebben de neiging sneller af te koelen, terwijl de binnenmassa heter blijft, wat ongewenste resultaten kan veroorzaken.

Er is niets frustrerender en ontmoedigender dan het verwijderen van een 25, 50 of 100 uur durende build om te ontdekken dat sommige geometrie ver buiten tolerantie is vervormd. Deze over het hoofd geziene maar snelle en gemakkelijke verwerkingsstappen, binnen de Insight-software van Stratasys, kunnen dat liefdesverdriet helpen verminderen.

Optie 1:Geef het model een grotere basis

Door de basisgeometrie te vergroten, ontstaat er meer bindingsgebied met de fundering. Dit doet ook dienst als koellichaam.

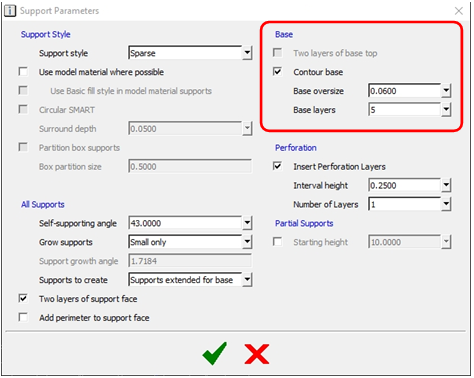

Deze bedieningselementen zijn toegankelijk onder de Ondersteuning menu door Setup . te selecteren en klik vervolgens op het pictogram geavanceerde instellingen parameters. Een of beide van deze waarden kunnen naar behoefte worden gewijzigd.

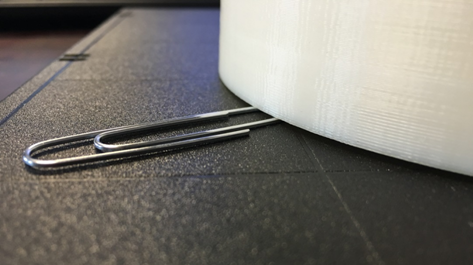

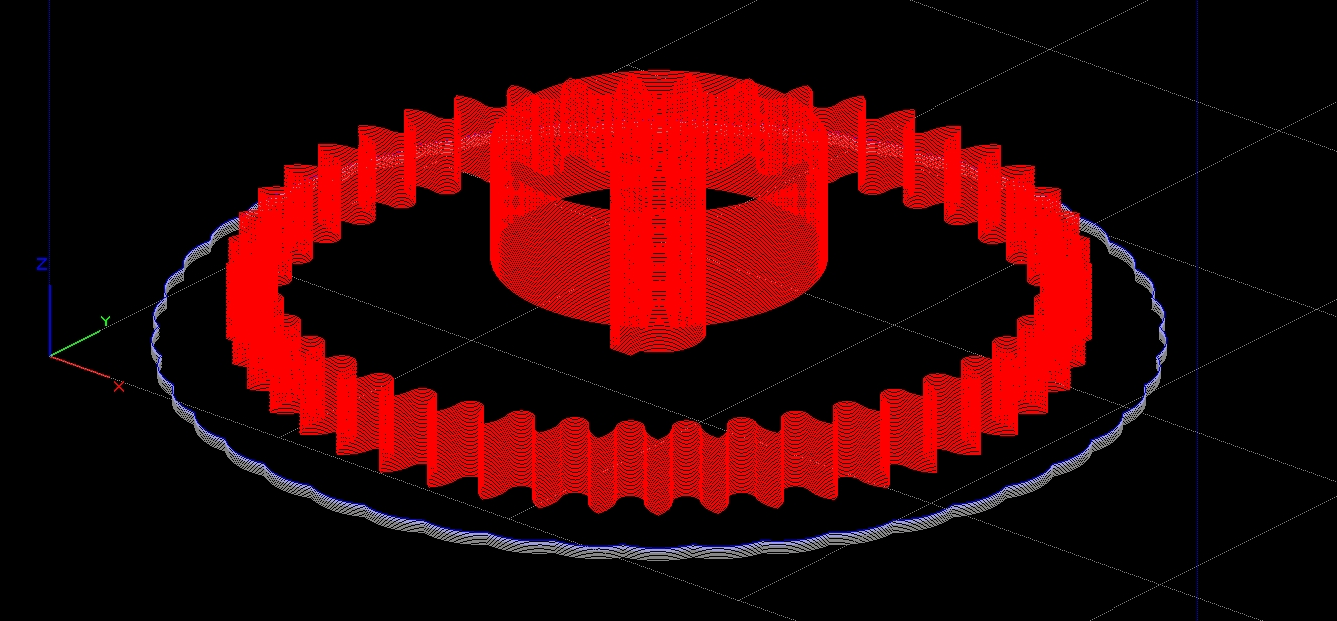

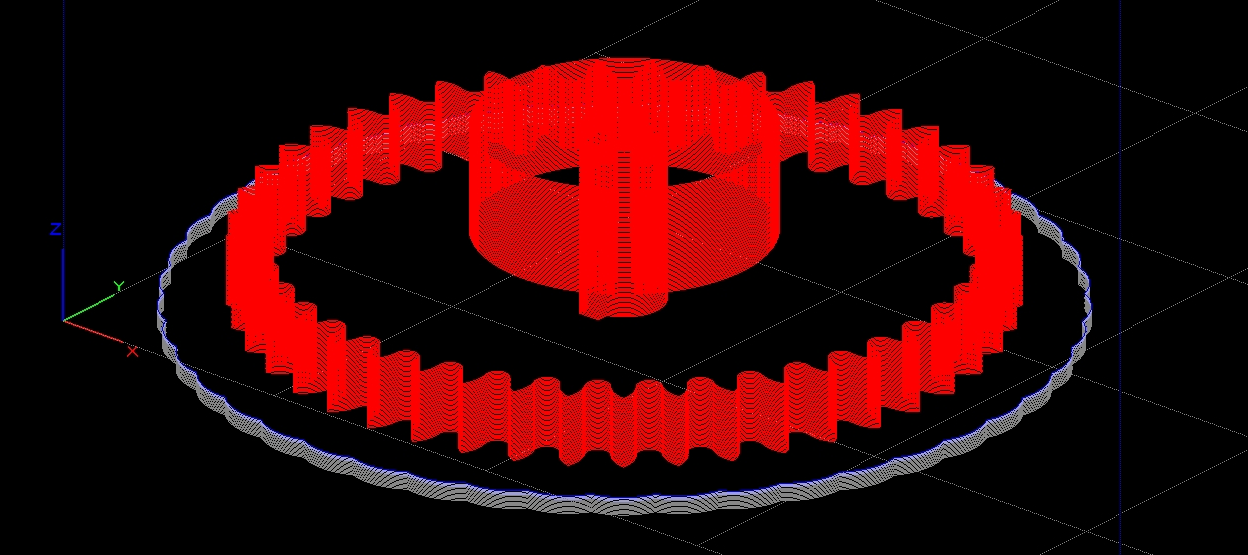

Overmaat basis – Zie dit als de voetafdruk van het draagvlak. De instelling verwijst naar de afmeting rond de omtrek tussen het onderdeel en de steun. Het is standaard ingesteld op 0,050”, maar kan worden verhoogd tot maximaal 0,5”. De blauwe en witte lagen, in de afbeeldingen hieronder, vertegenwoordigen de basislagen (dragermateriaal).

Basislagen – Deze eenvoudige instelling regelt de dikte of het aantal basislagen. De standaard is 5 lagen en de vervolgkeuzelijst geeft je keuzes van 5, 10 en 15; u kunt echter ook een laaghoogte naar keuze typen, ook al hebben we geen situatie ervaren die meer dan 15 vereiste.

De standaard overmaatse basisinstelling van 0,050” (hieronder weergegeven) houdt de voetafdruk van het model stevig vast.

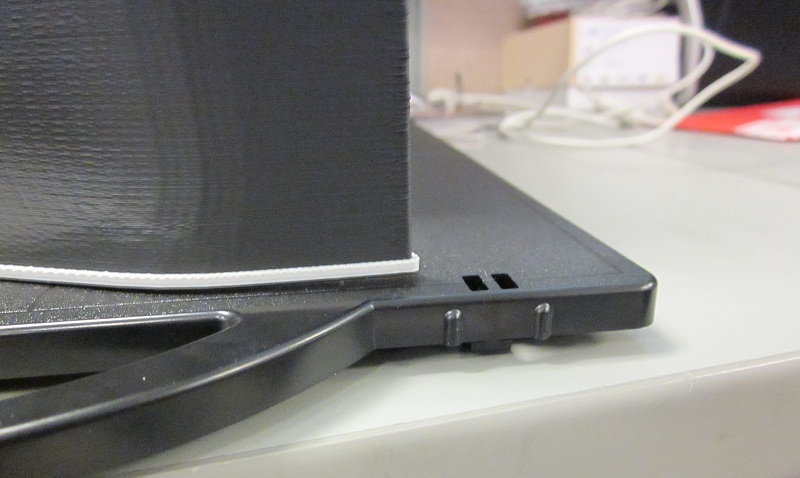

Hieronder wordt de overmaat van de basis ingesteld op het maximum van 0,5". U zult merken dat het basisoppervlak met ongeveer 16% is toegenomen, wat een grotere basis biedt om aan de bak te hechten en wat warmte wegvoert van de grote dwarsdoorsnede.

Hieronder zie ik de parameter ingesteld op 15 basislagen met de 0,5 "basisovermaat. Het gebruik van combinaties van deze opties levert vaak de beste resultaten op.

Optie 2:Perforaties verwijderen (Breakaway-ondersteuning)

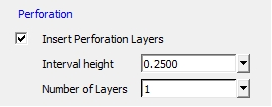

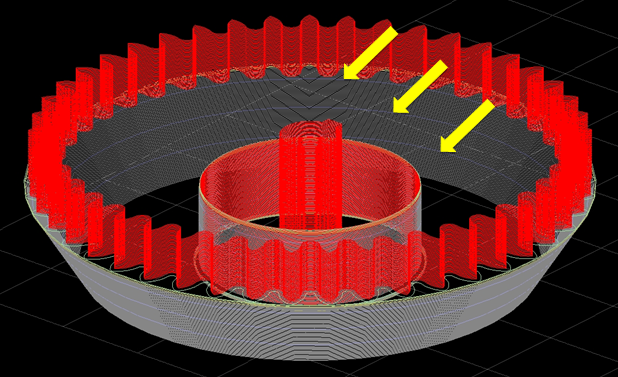

Deze instelling verwijst naar ondersteuningsparameters, die op specifieke intervallen binnen ondersteuningskolommen enkele modellagen toevoegen. Insight activeert dit automatisch wanneer een materiaal met breekondersteuning wordt gebruikt. De bedoeling van het ontwerp van de perforaties is om ondersteuningen te helpen verwijderen. Maar hier is het probleem:als de geometrie grote steungebieden heeft, kunnen ze bij deze perforaties krullen en scheiden. Het verwijderen van de perforatielagen zal dus het krullen van het onderdeel helpen verminderen, maar het moeilijker maken om de steunen te verwijderen.

Deze bedieningselementen zijn ook toegankelijk onder de Ondersteuning menu door Setup . te selecteren en klik vervolgens op het pictogram geavanceerde instellingen parameters. De bedieningselementen bevinden zich net onder de bedieningselementen van het draagvlak. Haal het vinkje weg en je bent klaar!

Het bovenstaande voorbeeld toont standaard perforatielaaglijnen (lichtblauw).

Optie 3:Ankerkolommen toevoegen

Ankerkolom – Met deze functie kunnen kolommen van modelmateriaal worden gemaakt die het naar de onderkant gerichte oppervlak van het model rechtstreeks verbinden en bevestigen aan het substraat via de basissteun. Het voorbehoud is dat deze extra functies later mechanisch moeten worden verwijderd. Houd hier rekening mee als de onderkant van het onderdeel kritiek is.

Plaatsing en hoeveelheid zijn volledig aanpasbaar, maar zijn afhankelijk van de geometrie. Het is duidelijk dat u zich wilt concentreren op delen van de build die in het verleden mogelijk problemen hebben gehad.

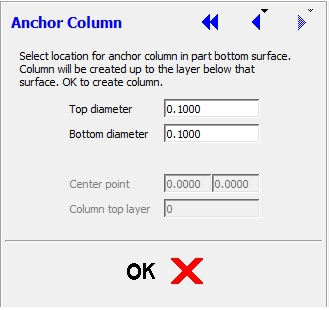

Voordat u ondersteuning genereert, begint u het proces door naar de Support . te gaan Menu en selecteer Ankerkolom .

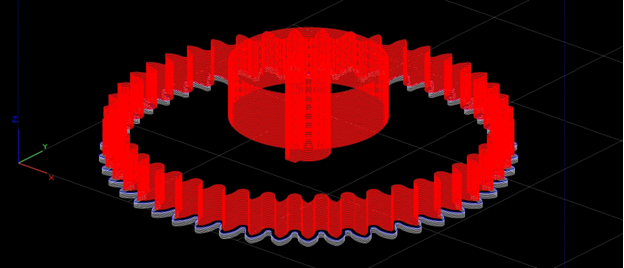

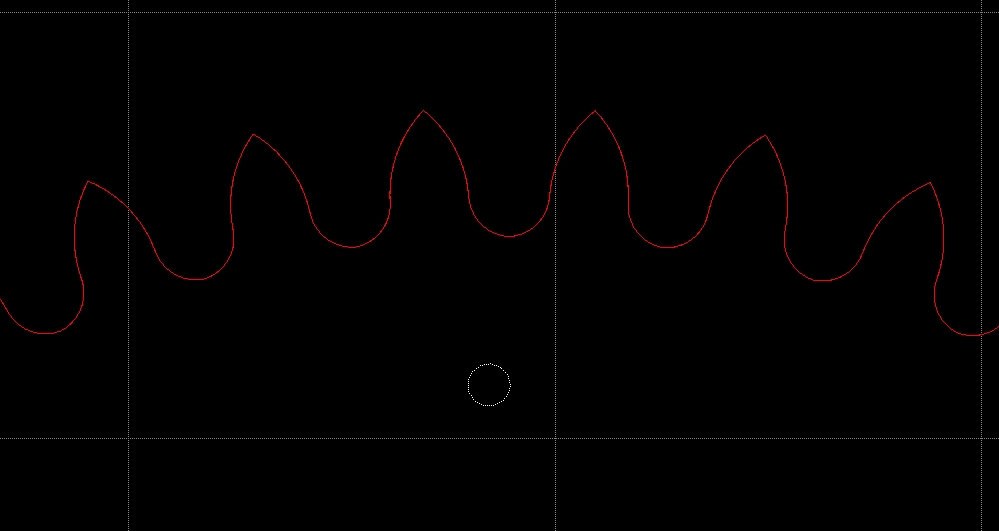

Selecteer in het bovenaanzicht het gewenste middelpunt en klik op OK. Insight zal een cirkelvormige contour toevoegen, die de ankerkolom lokaliseert. Nadat u de plaatsing hebt bevestigd en ondersteuningen hebt gemaakt, gaat u naar de basisondersteuningslagen en ziet u de ankerkolommen. Dit proces kan worden herhaald voor zoveel extra ankerkolommen als nodig is.

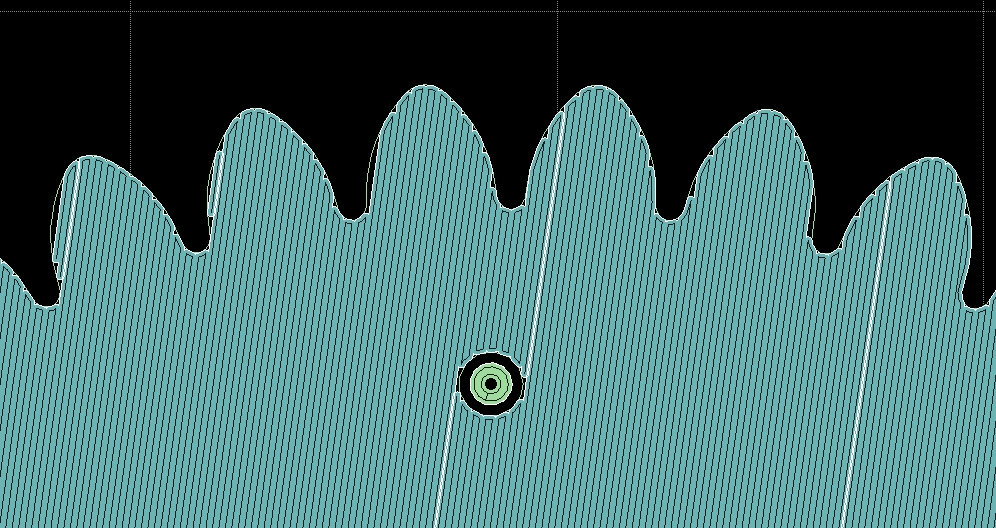

Nadat ondersteuningen en toolpaths zijn gegenereerd, zult u de kolom in al zijn glorie opmerken.

Zoals ik eerder al zei, zal het gebruik van combinaties van deze opties de meest gunstige resultaten opleveren. In een recente toepassing heeft onze klant beide parameters van optie 1 gecombineerd en meerdere ankerkolommen toegevoegd. Ze waren in staat om het omkrullen van onderdelen te verminderen van 0,020” tot 0,009”; wat ruim binnen hun tolerantie lag.

Als u part curl ervaart, zelfs na gebruik van deze opties, kunnen we aanvullende applicatie-ondersteuning en geavanceerde Insight-training bieden. Neem contact met ons op voor meer informatie.

Veel plezier met verwerken!

Tags:Ankerkolommen, FDM-technologie, Insight Software, Thermoplasten, Toolpaths

3d printen

- 5 veelvoorkomende soorten T-handgrepen:wat u moet weten

- Een inleiding tot teenklemmen:wat u moet weten

- Ondersteunende structuren voor 3D-printen:de belangrijkste dingen die u moet weten

- De top 5 STL-bestandsfouten die u moet weten voordat u gaat afdrukken

- Nabewerking voor industrieel 3D-printen:belangrijkste trends die u moet kennen

- 40+ statistieken over de 3D-printindustrie die u moet kennen [2021]

- 7 React-bibliotheken die je moet kennen

- Koppeling geconfronteerd:alles wat u moet weten

- Dingen die u moet weten over metaalgieten

- Basisvoorwaarden voor waterstralen die u moet kennen

- Wat is kartelen? Dit is wat u moet weten