Brassiere

Achtergrond

Afgeleid van het Franse woord dat bovenarm betekent, is de beha een in massa geproduceerd ondersteunend ondergoed dat door vrouwen wordt gedragen en dat bestaat uit twee stoffen cups die aan twee zijpanelen zijn bevestigd, een achterpaneel en schouderbanden (tenzij strapless) die goed passen. Ze hebben de maat volgens een universeel beoordelingssysteem dat voor het eerst werd geïntroduceerd door Ida Rosenthal, de oprichter van Maidenform, in 1928. Twee metingen zijn cruciaal voor het bepalen van de bh-maat:de borstomtrek onder de oksel en het volste deel van de borst. Cupmaat wordt berekend uit het verschil tussen de twee metingen. Hoe groter het verschil, hoe groter de cupmaat. Beha's ondersteunen borsten, scheiden ze en geven ze een vorm of vorm.

Deze onderkleding is gemaakt van veel verschillende materialen, waaronder katoen, rayon, zijde, spandex, polyester en kant. Ze zijn verkrijgbaar in vele stijlen, van cups die geen vulling hebben (en vrij transparant zijn) tot cups die aanzienlijk bijdragen aan de grootte en vorm van de cup. Een vrouw kan haar silhouet veranderen door simpelweg een beha te kopen met kopjes die zijn ontworpen om een specifieke vorm weer te geven.

Geschiedenis

Vóór de komst van de moderne beha, een term die in 1937 werd bedacht, waren korsetten de enige ondersteunende kledingstukken die beschikbaar waren. Oorspronkelijk gemaakt met baleinen, werd het korset uit één stuk populair gemaakt door Catherine de Medici's vraag naar hofbedienden met een slanke taille tijdens het bewind van haar man, koning Henri II, in Frankrijk in de jaren 1550. De populariteit van het korset was bestand tegen en duurde meer dan 350 jaar, waarbij baleinen werden vervangen door stalen staven. Het ontwerp van het korset veranderde om het heersende ideale figuur te accommoderen, waarbij de buste en heupen rondduwden volgens het modieuze silhouet.

Aan het einde van de negentiende eeuw werden verschillende voorlopers van de moderne beha ontwikkeld. In 1875 werd een los, uniepak vervaardigd door George Frost en George Phelps. Tijdens deze periode werden korsetten verlengd om het modieuze figuurtype te produceren, de bovenkant van het korset viel laag, vaak niet ondersteunend of bedekt de borsten. Als extra ondersteuning werden onderkleding van stof, buste lijfjes genaamd, over het korset gedragen om de borsten te bedekken en vorm te geven (door ze samen te duwen maar niet te scheiden), enigszins vergelijkbaar met de moderne beha. In 1889, een Française genaamd Mme. Herminie Cadolle bedacht het kledingstuk genaamd de Bien-Etre (wat welzijn betekent), die verbonden was met sjerpen over de schouders naar het korset aan de achterkant.

In het begin van de twintigste eeuw werd de behoefte aan minder opdringerig ondergoed noodzakelijk toen de mode veranderde. In 1913 werd de moderne beha uit noodzaak geboren toen de New Yorkse socialite Mary Phelps Jacobs' baleinen korset boven haar laag uitgesneden jurk uitstak. Het mechanisme, gemaakt van zijden hunkerhoofden en linten, bleek nuttig en Jacobs diende het eerste patent in voor een beha en begon beha's te produceren onder de naam Caresse Crosby. Jacobs verkocht het patent en het bedrijf aan Warner Brothers Corset Company voor $ 1.500.

Grondstoffen

De grondstoffen die worden verzameld voor de productie van beha's variëren enorm, afhankelijk van het product. Sommige zijn allemaal van katoen, sommige zijn allemaal van polyester, sommige zijn combinaties van natuurlijke en synthetische stoffen, enzovoort. De meeste beha's bevatten een soort elastisch materiaal op het achterpaneel dat enige uitzetting en beweging van de rugspieren mogelijk maakt. Spandex, een moderne synthetische vezel die op grote schaal is verwerkt uit Maleisisch boomsap, moet worden verwerkt voordat de beha wordt gemonteerd, omdat dit in sommige producten het belangrijkste materiaal in de beha is. Een soort sluiting (meestal metalen haken en ogen) moet op de beha worden aangebracht, tenzij het een elastische sportbeha is die over het hoofd kan worden aangetrokken. Cups, vulling en bandjes verschillen niet alleen van fabrikant tot fabrikant, maar ook per stijl.

Ontwerp

Het ontwerpproces voor het ontwikkelen van een nieuwe bustehouderstijl is een belangrijk onderdeel van het productieproces. Fabrikanten van beha's moeten, net als andere kledingfabrikanten, niet alleen een functioneel artikel leveren, maar een artikel dat een voldoende groot segment vrouwen aanspreekt, zodat de producten met winst kunnen worden verkocht. Voordat een nieuw product of nieuwe productlijn wordt ontworpen, beoordelen de marketing- en verkoopafdelingen gegevens over de huidige productlijn. Ze onderzoeken opmerkingen van retailers over wat volgens hen goed zou kunnen verkopen, de houding van vrouwelijke consumenten in het algemeen en trends in het koopgedrag van vrouwen. Ze kunnen ook praten met focusgroepen die hun mening geven over producten en behoeften.

Tegen de tijd dat deze review klaar is, hebben de marketeers en ontwerpers een beslissing genomen over de collectie van het volgende seizoen. Beslissingen zijn gebaseerd op hoe de nieuwe stijlen binnen de collectie zullen worden gepositioneerd, speciale kenmerken, snit, maatvoering, productiekosten, marktprijzen, kwaliteitsspecificaties en wanneer het nieuwe product publiekelijk zal worden gelanceerd. Deze algemene specificaties zijn essentieel voor de ontwerpers en ontwerpingenieurs om als richtlijn te gebruiken zodra ze die vergadering verlaten.

Er worden prototypetekeningen gemaakt, patroondelen worden ontworpen en vaak worden de patroondelen bedacht met behulp van geautomatiseerde programma's. Onderdelen van de bustehouder - boven- en onderkant van de kop en zij-, midden- en achterpanelen - geven de vorm weer. Deze onderdelen worden uit karton gesneden met behulp van een computergestuurde snijplotter. Dit prototype is geassembleerd en is onderhevig aan belangrijke fine-tuning en modificatie. Het is belangrijk op te merken dat er meer stijlen en prototypes worden gemaakt dan het bedrijf van plan is te produceren. Na aanpassingen worden de juiste prototypes geselecteerd. Computerproductie van een patroon is handig om het patroon op maat te maken zodat het bij verschillende maten vrouwen past.

De definitieve selecties worden getest door laboratoria om kwaliteit, pasvorm, maatvoering enz. te garanderen. Vervolgens wordt het prototype in een bepaalde hoeveelheid in de fabriek vervaardigd en opnieuw getest door iedereen, van ontwerpers tot winkelvoormannen tot marketeers. Als iedereen het eens is over de kwaliteit, pasvorm en aantrekkelijkheid op de markt, is de beha klaar om in kwantiteit te worden geproduceerd.

Het fabricageproces

De methoden voor het maken van beha's verschillen van bedrijf tot bedrijf. Het is een product dat in sommige fabrieken nog steeds wordt bewerkt, wat betekent dat het naaiwerk dat alle componenten met elkaar verbindt, uit de fabriek kan worden uitbesteed aan kleinere naaibewerkingen. Bovendien beïnvloeden de materialen die worden gebruikt bij de constructie van de beha de fabricagemethode. Als een ondergoedbedrijf bijvoorbeeld spandex in het product gebruikt, kunnen ze het materiaal ter plaatse vervaardigen. Als een bedrijf katoen gebruikt, kan het worden geleverd door een fabrikant die het materiaal maakt op basis van hun specificaties.

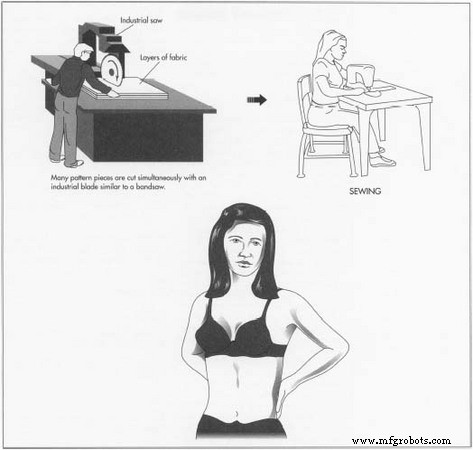

Onderdelen uitsnijden

- 1 De onderdelen van de beha - de boven- en onderkant van de cup (indien gefelst), de banden en de midden-, zij- en achterpanelen - moeten worden uitgesneden volgens de patroonspecificaties die in de computerspecificaties staan. Veel lagen stof worden tegelijk uitgesneden met behulp van een lintzaagachtig knipapparaat of een modernere computergestuurde laser. De cups, panelen en bandjes zijn gesneden; bij elkaar gehouden in stapels via stijl; en naar verschillende locaties gestuurd om te worden genaaid.

Naaien

- 2 De stapels kunnen naar verschillende delen van de fabriek worden gestuurd of zelfs buiten het terrein om stukwerkers die de beha's in elkaar zetten met behulp van industriële naaimachines. Grote operaties sturen echter de stukken

Bij de vervaardiging van beha's worden eerst vele lagen stof tegelijk gesneden met behulp van een lintzaagachtig knipapparaat of een meer eigentijdse computergestuurde laser. Eenmaal gesneden, worden de patroondelen in de fabriek geassembleerd door arbeiders, off-site door stukwerkers of door geautomatiseerde machines. Haken en ogen zijn beide machinaal genaaid en met warmte verwerkt of gestreken in de twee helften van het achterpaneel. door op een lijn waarin machines snel achter elkaar onderdelen naaien. (Kopjes kunnen op een zijpaneel worden genaaid, de delen bewegen mee en een ander stuk wordt erop genaaid, enz.) In grotere faciliteiten naaien mensen zelden iets op de beha, tenzij het een eigenaardig of ongebruikelijk ontwerp is.

Bij de vervaardiging van beha's worden eerst vele lagen stof tegelijk gesneden met behulp van een lintzaagachtig knipapparaat of een meer eigentijdse computergestuurde laser. Eenmaal gesneden, worden de patroondelen in de fabriek geassembleerd door arbeiders, off-site door stukwerkers of door geautomatiseerde machines. Haken en ogen zijn beide machinaal genaaid en met warmte verwerkt of gestreken in de twee helften van het achterpaneel. door op een lijn waarin machines snel achter elkaar onderdelen naaien. (Kopjes kunnen op een zijpaneel worden genaaid, de delen bewegen mee en een ander stuk wordt erop genaaid, enz.) In grotere faciliteiten naaien mensen zelden iets op de beha, tenzij het een eigenaardig of ongebruikelijk ontwerp is.

Sluitingen en labels

- 3 De beha, beetje bij beetje gemonteerd terwijl hij door de machine beweegt, is klaar voor de sluitingen. Gecoate metalen haken en ogen zijn beide machinaal genaaid en met warmte verwerkt of gestreken in de twee helften van het achterpaneel. Het label wordt op dit moment meestal ook machinaal in het achter- of zijpaneel genaaid.

Verpakking

- 4 De voltooide beha's worden (ofwel vervoerd in een bak of op een lijn) naar een andere locatie gestuurd en op stijl gesorteerd en gevouwen (met de hand of machinaal, afhankelijk van de grootte van de operatie). Dozen waarin veel beha's komen, komen volledig plat bij de fabrikant aan. Machines moeten de pakketten die in de machine worden ingevoerd vouwen en vouwen en er ontstaat een rechthoekige doos. Een arbeider die een plukker wordt genoemd, stopt een beha in de doos, de doos wordt gesloten en vervolgens via een parachute naar beneden gestuurd. Een laser leest dat de doos volledig is ingepakt en klaar is om naar het opslaggebied te gaan, in afwachting van transport naar de groothandel.

Kwaliteitscontrole

De kwaliteit wordt gecontroleerd in alle fasen van het ontwerp en de fabricage van de beha. Ten eerste begrijpen ervaren ontwerpers en ontwerpingenieurs de vereisten van zowel de drager als de marketeers en ontwerpen ze met activiteiten en schoonmaakvereisten in het achterhoofd. Ten tweede is een zeer belangrijk onderdeel de aanschaf van stoffen en componenten (beugels, haken en ogen of gespen) die duurzaam zijn. Het testen van materialen omvat het beoordelen van krimpweerstand, kleurvastheid en duurzaamheid, vormvastheid, rekbaarheid, fabricagestabiliteit en comfort. Bedrijven werken samen met leveranciers om nieuwe materialen te verwerven die zowel service als waarde bieden. Sommige fabrikanten hebben zelfs hun eigen stoffen of beugels ontwikkeld omdat alle andere soortgelijke ondersteunende materialen op de markt inferieur waren. Ten derde worden prototypes uitgebreid onderzocht door veel leden van het bedrijf en worden problemen ontdekt en opgelost wanneer velen betrokken zijn bij de beoordeling van nieuwe producten. Een essentieel onderdeel hiervan is wanneer het prototype van een enkel exemplaar naar vroege productie gaat. Degenen die bij de productie betrokken zijn, helpen bij het oplossen van de problemen die zich in de beginfasen van de productie kunnen voordoen. Ten slotte moeten fabrikanten consumenten beha's aanbieden die goed passen. Bij het maken van prototypes en bij de fabricage worden de beha's geïnspecteerd en worden ze naar verwachting binnen 0,125 inch (0,3175 cm) van de gewenste afmetingen verwijderd (een Frans bedrijf eist dat de beha niet meer dan 1 mm [0,0394 in] van het standaardpatroon mag afwijken). Zo niet, dan wordt de beha als inferieur of tweede afgewezen.

Bijproducten/afval

Weefselafval is de primaire bijproducten van dit productieproces. Ze kunnen worden gerecycled of weggegooid.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd