Sneeuwschoen

Achtergrond

Met sneeuwschoenen kunnen mensen over de top van diepe sneeuw lopen. Ze verdelen het gewicht zodat de wandelaar niet wegzakt in zachte golven, en stellen mensen in staat om door landschappen te dwalen die normaal gesproken onbegaanbaar zijn met gewoon schoeisel. Sneeuwschoenen zijn van oude oorsprong en tot ongeveer 1950 waren ze gemaakt van hout, met ongelooide huiden bindingen. Na 1950 kwamen fabrikanten met nieuwe materialen en ontwerpen. Sneeuwschoenen van de eenentwintigste eeuw zijn meestal gemaakt van lichtgewicht metaal en andere door de mens gemaakte materialen. Het ontwerp is ook enigszins veranderd van de traditionele sneeuwschoen. Moderne sneeuwschoenen, ook wel westerse sneeuwschoenen genoemd, hebben vaak een asymmetrische vorm. Een grote schoen kan 30 inch (76 cm) lang en 10 inch (25 cm) breed zijn, en een kleine schoen, zoals het type dat wordt gebruikt voor racen, kan iets smaller zijn en slechts 25 inch (64 cm) lang. Met de ontwikkeling van lichtgewicht sneeuwschoenen die geen onderhoud vergen en weinig gespecialiseerde uitrusting, groeide de sport. Sneeuwschoenwandelen werd in de jaren negentig erg populair in de Verenigde Staten en in veel gebieden wedijvert het met langlaufen.

Geschiedenis

De eerste sneeuwschoenen zijn ontstaan in Centraal-Azië in ongeveer 4000

Franse pelsjagers en handelaren die in de St. Lawrence River-vallei werkten en woonden, adopteerden sneeuwschoenen van de indianen. Toen Engelsen zich in dezelfde regio begonnen te vestigen, namen ze blijkbaar geen sneeuwschoenen, en uiteindelijk werd dit een ernstig militair nadeel. Engelse troepen werden verslagen door hun wendbare vijanden in de Franse en Indische Oorlog, culminerend in een verlies in de zogenaamde Battle on Snowshoes bij Lake George in New York in 1758. Pas toen werden sneeuwschoenen standaard winteruitrusting voor de Britten in North Amerika. Later, toen Europese kolonisten Noord-Amerika naar het westen trokken, brachten ze sneeuwschoenen mee als essentiële hulpmiddelen voor winterreizen.

Sneeuwschoenwandelen puur voor recreatie heeft ook een lange geschiedenis. Aan het einde van de achttiende eeuw werden in Quebec sneeuwschoenclubs opgericht. Groepen ontmoetten elkaar voor wandelingen of voor competitieve races. De races waren soms voor lange afstanden, soms voor snelheid over korte afstanden, en bij sommige moesten de deelnemers zelfs horden springen. In Frans Canada groeide dit uit tot een serieuze sport en zorgde het voor een intense rivaliteit tussen Indiaanse en Europese deelnemers. Sommige inheemse sneeuwschoenfabrikanten ontwikkelden lichtgewicht raceschoenen met een klein, smal ontwerp, totdat de sneeuwschoenclub van Montreal in 1871 een limiet stelde, waarbij sneeuwschoenen minimaal 0,68 kg moesten wegen. Meer ontspannen sneeuwschoenwandelingen, ook voor vrouwen en kinderen, waren tot in de jaren twintig en dertig ook een vast onderdeel van het sociale leven in Frans Canada en het oosten van de Verenigde Staten.

Sneeuwschoenwandelen leek in het grootste deel van Noord-Amerika niet meer populair te zijn, totdat de vooruitgang in materialen een nieuwe generatie voor de sport lokte. In de jaren vijftig experimenteerden sneeuwschoenontwerpers met een verscheidenheid aan materialen om duurzame, lichtgewicht schoenen te maken. Een Canadees bedrijf, Magline, ontwikkelde eind jaren vijftig een magnesium-sneeuwschoen die gebruikmaakte van webbing gemaakt van stalen vliegtuigkabel bedekt met nylon. Rond dezelfde tijd arriveerden aluminium sneeuwschoenen, evenals sneeuwschoenen gemaakt van nieuwe materialen, zoals Lexan, de handelsnaam voor polycarbonaat, het materiaal dat wordt gebruikt in de helmen van astronauten. Zelfs fabrikanten van traditionele sneeuwschoenen met een houten frame experimenteerden met door de mens gemaakte materialen in de veters, bijvoorbeeld door over te schakelen van ongelooide huid naar nylon gecoat neopreen. De nieuwe materialen overtroffen de oude, omdat ze geen uitgebreide zorg en onderhoud nodig hadden. Schoenen van hout en ongelooide huid moesten regelmatig opnieuw worden gelakt en het weefsel moest in de was worden gezet, anders zouden ze hun waterbestendigheid verliezen. En zoals alle houtproducten waren ze onderhevig aan krimp en zwelling bij veranderingen in de luchtvochtigheid. Nieuwe materialen elimineerden deze problemen echter.

Grondstoffen

Traditionele sneeuwschoenen zijn gemaakt van hard hout, meestal essenhout. Het weefselmateriaal is ongelooide huid, dit zijn stroken ontblote dierenhuid. Het dier waaruit het webbingmateriaal werd gehaald was traditioneel elanden, herten of kariboes. Maar in de twintigste eeuw schakelden de meeste fabrikanten over op koeienhuid. Ten minste één fabrikant uit de Verenigde Staten heeft waterbuffelhuid geïmporteerd voor een extra stevig weefsel, maar koeienhuid is over het algemeen de goedkoopste bron voor ongelooide huid van aanvaardbare kwaliteit. Sommige fabrikanten bleven sneeuwschoenen met houten frame maken, zelfs nadat nieuwe materialen populair werden, maar ze schakelden over op neopreen voor het weefsel. De meeste sneeuwschoenen zijn tegenwoordig ingelijst in aluminium, meestal in een legeringsvorm die zowel ultralicht als zeer sterk is. Sommige fabrikanten coaten het aluminium met poedervormig plastic. Het dek, of gedeelte waarop de voet rust, is gemaakt van verschillende materialen, meestal neopreen, polyurethaan of een composietmateriaal zoals polyurethaan bekleed met nylon. Het materiaal voor de binding, dat de sneeuwschoen aan de voet houdt, is meestal vergelijkbaar met het dekmateriaal. Andere gebruikte materialen kunnen plastic zijn voor sommige banden, klinknagels of oogjes, staal voor klinknagels en aluminium of ander metaal voor de schoenplaat die aan de onderkant van de sneeuwschoen is bevestigd. Sommige fabrikanten gebruiken grafiet voor het frame van de sneeuwschoen. Dit is het ultralichte materiaal dat populair is bij de productie van tennisrackets.

Het fabricageproces

Traditionele sneeuwschoenen

Traditionele houten sneeuwschoenen worden nog steeds op dezelfde manier vervaardigd als duizenden jaren geleden. Het gebruikte hout is meestal essen, dit is sterk en recht hout met een passend vochtgehalte.

Het frame vormen

- 1 Voor de allerbeste sneeuwschoenen wordt het hout zorgvuldig met de hand gekliefd om de meest rechte nerf te krijgen. De meeste fabrikanten vertrouwen echter om kostenredenen op hout dat in een zagerij is gezaagd. De fabrikant controleert het hout op slechte nerf en grote noesten en gooit hout dat niet van de juiste kwaliteit is weg. Vervolgens wordt het hout gestoomd om het buigzaam te maken. Wanneer het hout zacht genoeg is, buigt de fabrikant het hout in de vorm van het sneeuwschoenframe. De frames worden vervolgens gedroogd, meestal in een oven of warme kamer. Dit duurt twee tot zeven dagen.

Het frame voorbereiden

- 2 Nadat de kozijnen voldoende gedroogd zijn, schuurt de fabrikant ze en bekleedt ze met vamish. Er worden gaten geboord voor de vetersluiting en er worden twee houten dwarsstukken ingestoken.

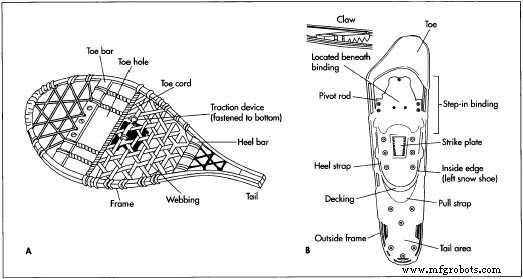

A. Traditionele sneeuwschoen. B. Aluminium sneeuwschoen.

A. Traditionele sneeuwschoen. B. Aluminium sneeuwschoen.

Vetersluiting

- 4 Vetersluiting wordt meestal gedaan door hoogopgeleide, gespecialiseerde werknemers. Het veteren met echte ongelooide huid gebeurt meestal ter plaatse in de sneeuwschoenfabriek, omdat de huid kan bederven en onder optimale omstandigheden moet worden bewaard. Neopreen bederft niet, en veel fabrikanten huren arbeiders in om neopreen in hun huizen te strikken. Een ervaren veter kan tot tien paar sneeuwschoenen op een dag afwerken. De veters zijn geweven in een ingewikkeld patroon en strak getrokken door de gaten in de rand van het frame. Een dikkere vetersluiting wordt meestal gebruikt voor het middengedeelte van de schoen, direct onder de voet.

Afwerking

- 5 De arbeider die de band veters maakt, maakt meestal ook de binding vast, de opstelling van banden die de voet aan de sneeuwschoen houden. Vervolgens worden de sneeuwschoenen teruggestuurd naar de fabriek en geïnspecteerd. Ze ondergaan een verdere droogperiode. Vervolgens worden ze in een doos verpakt en naar retailers verzonden.

Aluminium sneeuwschoenen

- 1 Voor aluminium sneeuwschoenen komt het metaal bij de sneeuwschoenfabriek aan in voorgesneden stukken naadloze buizen. Na het inspecteren van de slangen op duidelijke gebreken, steken werknemers elk stuk in een machine die een buigmachine wordt genoemd. Dit is een machine die is ontworpen voor de specifieke afgewerkte vorm en diameter van het sneeuwschoenframe. Het sluit stevig om de buis, en dan drukt een arbeider een hendel in, en er wordt kracht uitgeoefend om de bocht te maken. Sommige machines werken handmatig, waarbij de arbeider de spierkracht levert. Andere machines zijn hydraulisch. Wanneer de werknemer de buis van de buigmachine verwijdert, wordt deze precies gevormd zoals nodig is voor het sneeuwschoenframe. Het frame kan op dit punt klaar zijn voor het terras, of het kan vervolgens worden gepoedercoat.

Poedercoating

- 2 Poedercoaten wordt meestal gedaan door een externe aannemer. De aluminium frames worden elektrisch geladen en vervolgens besproeid met een fijne nevel van droog, gepoederd plastic. Het poeder klampt zich vast aan het geladen metaal. Vervolgens worden de frames verwarmd en smelt het plastic erop. Daarna gaan de frames terug naar de sneeuwschoenfabriek voor de overige stappen.

Het dek afsnijden en binden

- 3 Het dek is het grootste deel van de sneeuwschoen en neemt de plaats in van het weefsel in een traditionele schoen. Het vlondermateriaal komt in een brede rol de fabriek binnen. Werknemers rollen het materiaal uit en voeren het in een stempel. Dit is een machine gemonteerd met scheermessen in de omtrek van de dekvorm. De stamper zakt en drukt door het materiaal en snijdt het in één beweging. De fabrikant schikt de matrijzen zo dat de dekken zeer dicht bij elkaar kunnen worden gesneden. Zo weinig als een kwart inch materiaal kan verloren gaan. Dit materiaal is niet recyclebaar en vormt het grootste afval in het productieproces. De bindriemen worden gesneden met verschillende matrijzen, maar in hetzelfde proces, en het gebruikte materiaal lijkt erg op elkaar.

Afdrukken

- 4 Vervolgens wordt het maaidek bedrukt met het logo van de fabrikant. Het dek wordt onder een verwarmde matrijsstamper geleid. De stempel is gesneden met het logo en bevestigd met een stuk plastic dat hittegevoelige inkt draagt. Wanneer de verwarmde stamper het plastic op het dek drukt, laat het een geïnkte afdruk van het logo achter. De inkt is vrijwel direct droog.

Het kaartspel aan het frame knippen

- 5 Nu klinken de arbeiders het dek vast aan het frame. Dit kan met de hand worden gedaan, of in een grote faciliteit kan het proces worden geautomatiseerd. Kleine plastic banden passen om het frame en houden het dek in een sandwich tussen de uiteinden. De klinknagel is doorgeslagen. Op veel punten langs het frame zijn klinknagels geplaatst om het dek stevig vast te houden.

Boven en onder

- 6 Om de sneeuwschoen af te werken, moet een schoenplaat aan de onderkant worden bevestigd en moeten de binding en een plastic draairiem aan de bovenkant van het dek worden bevestigd. De kunststof draairiem is gestanst. De meenemer wordt vaak geleverd door een externe aannemer. De binding en riem zijn aan het dek bevestigd en de schoenplaat is eronder bevestigd. Vervolgens worden deze drie delen aan elkaar geklonken door het dek, zodat ze allemaal op hun plaats worden gehouden door hetzelfde deel. Op dit punt zijn de sneeuwschoenen klaar. Ze hoeven niet te worden gedroogd of uitgehard, maar zijn klaar om in een doos te worden verpakt en naar de detailhandel te worden verzonden.

Kwaliteitscontrole

Een gewetensvolle fabrikant inspecteert alle grondstoffen voor de sneeuwschoenen als ze de fabriek binnenkomen. De werknemers controleren bij elke stap van het proces op problemen. Doordat de onderdelen zeer precies passen, is een fout in het proces meestal direct zichtbaar. Als de dekken bijvoorbeeld niet correct waren gesneden, konden ze niet aan de frames worden geklikt. Het productieproces is ook traag. De meeste makers zijn klein en produceren een kwaliteitsproduct. Sneeuwschoenen worden niet gehaast door een sterk geautomatiseerde assemblagelijn, dus visuele inspectie onderweg is meestal voldoende kwaliteitscontrole. De arbeider die de afgewerkte sneeuwschoenen labelt en ze klaarmaakt voor verzending, kan optreden als eindinspecteur. Voor ontwerpproblemen hebben de meeste fabrikanten relaties met enthousiaste sneeuwschoenliefhebbers die in een paar weken een nieuw paar honderden kilometers kunnen afleggen, zodat de fabrikant relatief snel feedback kan krijgen van gebruikers over ontwerpfouten of successen.

De Toekomst

Hoewel niet-houten sneeuwschoenen worden beschreven als moderne of nieuwe stijl, bestaan ze toch al zo'n 50 jaar. Met andere woorden, ze zijn niet erg nieuw. De toegenomen populariteit van de sport in de jaren negentig leidde tot meer marketing van de uitrusting en de opening van meer resorts en paden voor sneeuwschoenwandelaars. Maar nieuwe technologie lijkt niet aanstaande. Sneeuwschoenen verschijnen in opzichtigere kleuren en in stijlen die gericht zijn op nieuwe marktsegmenten, zoals vrouwen en kinderen. Dit kan de consument uiteindelijk in verwarring brengen, aangezien mannen, vrouwen en kinderen in wezen dezelfde sneeuwschoen kunnen dragen.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd