Zeilboot

Achtergrond

Voor mensen die graag in de buurt van het water zijn, bieden zeilboten een manier om over het oppervlak te scheren. Zelfs als het water bevroren is, kunnen ijsboten (zeilboten met lopers of wieken op de romp) over het ijs glijden. De zeilboot is een vorm van vervoer, een vorm van recreatie, variërend van eenvoudig vaartuig tot het meest uitgebreide racejacht, en zelfs een vorm van huisvesting. Een enorm jacht met op maat gemaakte uitrusting en een bemanning is een symbool van rijkdom. Een eenpersoonsboot met een klein zeiltje staat voor vrijheid. Een majestueus oud klipperschip luistert terug naar historische veldslagen, de specerijen- en theehandel en zeelegendes zoals de 'Vliegende Hollander'. En een baai of meer vol met zeilboten en witte koppen met wolken die erboven kabbelen, maakt een foto perfect om te schilderen en een blijvende herinnering.

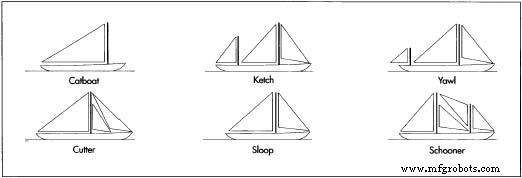

Zeilen was ooit een hobby van de rijken, maar de beschikbaarheid van vrije tijd en meer geld voor de "gemiddelde" persoon heeft zeilen tot een van de meest populaire vormen van recreatie gemaakt. Zeilboten kunnen met de hand worden gemaakt of in de fabriek worden gebouwd in alle maten, van dagzeilers en andere boten van minder dan 3,4 m lang, tot de bijboot, grotere zeilboten met één mast, boten met twee masten genaamd yawls en grote jachten. Jachten zijn gemodelleerd naar historische zeilschepen die brigantijnen, kotters, klipperschepen en schoeners worden genoemd. Boten die worden gebruikt om te racen, zijn speciaal ontworpen voor snelheid en wendbaarheid, terwijl zeilboten van alle soorten en maten die aan boord zijn voor passagiers en bemanning, een steviger ontwerp hebben met meer details voor comfort. Veel zeilboten hebben ook binnenboord- of buitenboordmotoren met dieselmotor voor het geval ze worden gekalmeerd (stilstaand door gebrek aan wind) of als hun zeilers gewoon een snellere terugkeer naar de haven willen.

Natuurlijk onderscheidt de zeilboot zich van andere vaartuigen door zijn zeilen. Een zeil is gewoon een stuk stof dat wordt gebruikt om de wind op te vangen om de boot over het water te drijven. De meeste moderne zeilen zijn gemaakt van Dacron, een polyestervezel. Omdat de stof wordt verwarmd om de vezels samen te smelten, kan de wind niet ontsnappen door poriën zoals die in geweven stof, en heeft het oppervlak een zeer lage wrijvingsfactor. Polyester zeilen zijn ook lichtgewicht met weinig rek.

Zeilen vallen in twee hoofdcategorieën en vervolgens in vele subklassen. De twee belangrijkste categorieën zijn vierkante en driehoekige zeilen. Vierkante zeilen zijn over de hoofdas van de boot gemonteerd om de winddruk te gebruiken om de boot aan te drijven. De wind treft alleen de achterkant of achterkant van vierkante zeilen. Driehoekige zeilen volgen dezelfde as als de boot, met voorzeilen aan de voorkant of boeg van het schip en achterzeilen aan de achterkant of steel. Beide zijden van driehoekige zeilen worden gebruikt voor voorwaartse beweging en ze kunnen worden aangepast om optimaal gebruik te maken van de kracht van de wind.

De subklassen van zeilen zijn genoemd naar de tuigage die ze ondersteunt of naar aangrenzende uitrusting. Masten zijn belangrijke identificatiemiddelen. Een zeilboot met drie masten heeft een voormast, een grote mast en een bezaanmast (richting de voorsteven). Enkelmastboten hebben alleen een grote mast. Tweemastschepen kunnen ofwel een voormast en een grote mast hebben of een grote mast en een bezaanmast, waarbij de bezaanmast de kortste van de twee is. Zeilen genoemd naar delen van het schip zijn onder meer gaffelzeilen, fokzeilen, spritszeilen en latijnzeilen en lugsails. Zeilen worden ook genoemd naar speciaal gebruik:zomerzeilen zijn voor tropische omstandigheden, stormzeilen worden gebruikt bij slecht weer, racezeilen zijn alleen nodig voor racers en kruiszeilen zijn de standaardset voor alledaagse omstandigheden. Een driemaster square-rigger kan worden uitgerust met maar liefst 20 zeilen met unieke namen en doeleinden.

Geschiedenis

Dierenhuiden werden gebruikt als zeilen voor de vroegste boten en vlotten. De Egyptenaren en andere oude mensen weefden riet in matten om zeilen te maken, maar de Egyptenaren waren ook de eersten die al in 3300

Zeilboten zelf begonnen als enkele boomstammen en eenvoudige vlotten. Meer verfijnde vormen voor rompen die door het water zouden snijden, kwamen voort uit militair gebruik, maar ook uit koopvaardijzeilers die uitgebreide handelsnetwerken bouwden die de Middellandse Zee doorkruisten. Toen dagzeilers werden gebouwd voor visserij en recreatie, waren het in wezen miniatuurkopieën van marineschepen zoals schoeners en kotters. De uitgebreide jachten die het speelgoed waren van koninklijke families en de rijken kopieerden ook marinezeilschepen. Rond 1850 werd een nieuwe technische discipline, scheepsarchitectuur genaamd, begonnen om efficiënte rompen en andere delen van zeilboten te ontwerpen volgens de wetten van de natuurkunde en techniek en architecturale principes. Zeilen en tuigage en hun effecten op de snelheid van zeilboten werden tot 1920 in wezen genegeerd. Sindsdien wordt aerodynamica gebruikt in hun ontwerp. Tegenwoordig zijn aanpassingen aan complexe vaartuigen zoals de boten die deelnemen aan de America's Cup Race gebaseerd op windtunneltesten en vele andere geavanceerde analyses die worden toegepast op boten, water, wind en zeilen.

In delen van de wereld waar het water het grootste deel van het jaar bevroren is, werden ijsboten ontwikkeld om de zeilboot over het ijs te scheren door deze op lopers of bladen te monteren. Archeologen hebben bewijs gevonden van ijsboten in Scandinavië die teruggaan tot 2000

Grondstoffen

Zeilbootfabrikanten fabriceren hun eigen onderdelen of bestellen deze, afhankelijk van het beoogde productievolume. Items die gewoonlijk door gespecialiseerde leveranciers worden geleverd, zijn masten, zeilen, motoren en metalen hulpstukken. Botenbouwers maken echter hun eigen glasvezelrompen en de materialen die worden gebruikt om versterkt glasvezel te gieten, zijn onder meer Gelcote-polyesterhars, een katalysator voor de hars, geweven glasvezelroving en glasvezel. Fabrikanten die rompen van hout bouwen, ordenen, verouderen en vormen hun eigen hout op dezelfde manier.

Roving is een strengachtig materiaal dat op jute lijkt. Het kan worden geweven met biaxiale, triaxiale of gebreide strengen, en de ontwerper specificeert het type roving afhankelijk van het geplande ontwerp en het gewicht van de voltooide zeilboot; zeilboten variëren van lichtgewicht en zeer snel tot sterk en zeer zeewaardig.

Ontwerp

Fabrikanten maken meestal verschillende specifieke lijnen van zeilboten. Hun ontwerpen worden getekend en afgedrukt op blauwdrukken of opgesteld door computerontwerpmethoden. Wanneer een ontwerp nieuw is, wordt van de blauwdrukken een houten plug gemaakt die exact overeenkomt met de configuratie van de buitenkant van de lege romp. De houten plug is geschuurd, gepolijst en bedekt met een gladde coating, zoiets als teflon van een botenbouwer, waaruit andere materialen kunnen worden verwijderd.

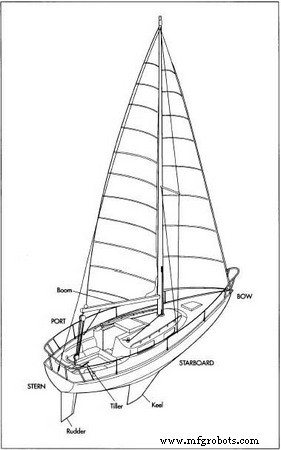

Aan de buitenzijde van de plug wordt een mal opgebouwd; de binnenkant van de mal is dan het model voor de buitenkant van de zeilboot in wording. Deze mal is van glasvezel gegoten en moet: Een zeilboot. wees perfect. Het proces van het maken van een plug en mal is erg duur, dus de ontwerpers moeten zeker zijn van het plan op papier voordat ze verder gaan met de constructie van de plug.

Een zeilboot. wees perfect. Het proces van het maken van een plug en mal is erg duur, dus de ontwerpers moeten zeker zijn van het plan op papier voordat ze verder gaan met de constructie van de plug.

Nadat de mal is voltooid en goedgekeurd, is deze klaar voor gebruik bij het dupliceren van zeilboten van dit ontwerp. Het blauwdrukplan, de plug en de mal worden gebruikt om het aantal en  Voorbeelden van verschillende soorten rigs. soorten fittingen op de zeilboot en het dek, motoren, zeilen en afbouw van elk interieur. Deze artikelen worden voorafgaand aan de productie besteld bij gespecialiseerde leveranciers.

Voorbeelden van verschillende soorten rigs. soorten fittingen op de zeilboot en het dek, motoren, zeilen en afbouw van elk interieur. Deze artikelen worden voorafgaand aan de productie besteld bij gespecialiseerde leveranciers.

Het fabricageproces

Gefabriceerde zeilboten variëren doorgaans van 11 ft lange (3,4 m lange) dagzeilers tot 28 ft lange (8,5 m lang) en soms langere luxe vaartuigen uitgerust met dieselmotoren en woonruimtes. Het hieronder beschreven proces is bedoeld voor de constructie van kleine vaartuigen van glasvezel, maar sommige opmerkingen hebben betrekking op grotere variëteiten.

De romp

-

Het bouwen van de romp van de zeilboot begint van buiten naar binnen. Het contactoppervlak langs de binnenkant van de mal is de buitenkant van de romp. De mal is bekleed met een scheidingsmiddel - een antiaanbaklaag die helpt om de romp van de zeilboot uit de mal te halen wanneer de romp klaar is. Kleurpigment wordt tegen de binnenkant van de mal gelegd; in feite is de "verfbeurt" het eerste deel van de zeilboot dat moet worden gemaakt, hoewel het pigment is opgenomen in de buitenste glasvezel en hars. Zeilboten kunnen in een regenboog van tinten worden gekleurd, dankzij de verscheidenheid aan beschikbare pigmenten.

De huidlaag van de boot is gemaakt van 4-5 oz (124-156 g) geblazen glasvezel dat op suikerspin lijkt. In tegenstelling tot de roving die zal volgen, is de huidlaag glasvezel glasvezel met willekeurige strengen die wordt ingeblazen en vervolgens met de hand wordt verspreid. De huidlaag is ongeveer 5 mils (0,005 inch; 0,13 mm) dik, maar dit is genoeg om te voorkomen dat het patroon van de roving doorbloedt en detecteerbaar is op de buitenste afwerking van de zeilboot. Gelcote wordt aangebracht om de glasvezel uit te harden. Deze chemische hars reageert met een katalysator die een chemische reactie veroorzaakt die de buigzame glasvezel omzet in een hard materiaal.

- Geweven, 24-oz (746-g) glasvezel roving wordt tegen de skincoat geplaatst. Lagen van roving worden met de hand uitgerold en aan elkaar gebonden voor versterking en opgebouwd voor dikte en sterkte. Het wordt ook geperst en in vorm gegoten tegen de buitenste lagen en de mal zelf. Gelcote wordt opnieuw aangebracht om het uitharden van de glasvezel te starten. De hars en katalysator worden opgespoten met een zorgvuldig gedoseerde spray totdat de roving verzadigd is. Nadat de Gelcote is aangebracht, hebben de glasvezelwerkers 30-40 minuten om het manipuleren van de glasvezel te voltooien terwijl het in een staat is die enigszins lijkt op koekjesdeeg en voordat het begint uit te harden. Het proces van het opbouwen van de glasvezel en het spuiten op de hars en de katalysator gebeurt in een ruimte met temperatuurregeling waarin de temperatuur op 22,2 °C wordt gehouden. Werknemers lamineren de glasvezel voor de helft van de romp (d.w.z. één kant van de zeilboot) tegelijk. Elke helft hardt vervolgens 24 uur uit, zodat de katalysator zijn chemische omzetting kan voltooien.

- De eerste lagen van de resterende helft van de zeilboot zijn gelamineerd en uitgehard, en de arbeiders keren dan terug naar de eerste kant om door te gaan met het toevoegen van meer lagen om de romp dikker te maken. Boten met een lengte van 18 tot 24 ft (5,5 tot 7,3 m) zijn meestal gemaakt van drie lagen roving. Tijdens het proces van het "beglazen" van de boot worden ook verstijvers aan de romp toegevoegd. Delen van voorgesneden en voorgevormd multiplex worden in de bodem van de lege romp gelegd. Naarmate er meer rovingdiktes worden toegevoegd, wordt het triplex op zijn plaats geglazuurd; de hars en katalysator harden het triplex op zijn plaats als structurele componenten van de glasvezel. Afhankelijk van het ontwerp en de grootte van de zeilboot, kunnen de multiplexcomponenten bestaan uit een systeem van stringers, ribben en schotten die de boot versterken tegen de impact en buigende krachten van golven.

- In een ander deel van de glaskamer wordt het dek van de zeilboot gebouwd. Er wordt een bijbehorende dekmal gemaakt. Net als het deksel van een schoenendoos past het over de open romp en wordt het mechanisch op zijn plaats vastgezet. Het dek van glasvezel is gemaakt door precies hetzelfde proces. Een scheidingsmiddel wordt aangebracht op de onderkant van de dekmal (de bovenzijde van het dek), pigment wordt aangebracht en een huidlaag van geblazen glasvezel wordt erop gespoten, gevolgd door het aanbrengen van de hars en katalysator. De lagen van het dek zijn opgebouwd uit glasvezelroving, verstevigende delen van multiplex zijn op hun plaats geglazuurd en speciale versterkingen zijn op hun plaats gelamineerd waar hardware of bevestigingsmiddelen door het dek gaan. Versterkingsstukken zijn gemaakt van multiplex of aluminium.

- Wanneer het glasvezellamineren is voltooid op zowel de romp van de zeilboot als het bijbehorende dek, worden de grondig uitgeharde delen uit hun mallen verwijderd. Een houten wig wordt tussen de mal en het glasvezelgedeelte gedreven en het gedeelte springt eruit. Als alternatief worden de mal en het gedeelte ondergedompeld in water en komt de waterdruk tussen de twee stukken uit het glasvezelgedeelte. Een kettingtakel wordt gebruikt om het onderdeel uit zijn mal te tillen en het wordt op een montagekar geplaatst, zodat werknemers het gemakkelijk kunnen verplaatsen en er gemakkelijk bij kunnen.

-

De montagefase begint met "groen trimmen", een proces waarbij stukjes flitsen (overtollig glasvezel en hars) worden weggesneden. De dek- en rompdelen van de zeilboot worden geschuurd en schoongemaakt, alle randen worden gecontroleerd op gladheid en alle verbindingen worden gecontroleerd op nauwkeurige pasvorm. Uiteraard hebben grotere boten veel meer montagestappen nodig dan dagzeilers. Als de boot groter is dan 22 ft (6,7 m) lang, wordt deze uitgerust met een cockpitbekleding, binnenbekleding, hutten, zitkamers en ruimtes, toiletten (genaamd hoofden op boten) en slaapgedeeltes. Meestal worden grotere vaartuigen op maat gemaakt en deze systemen zijn gemaakt van hout.

Een deelnemer aan de America's Cup.

Een deelnemer aan de America's Cup. John Cox Stevens, een welvarende vastgoedmakelaar en sportpromotor uit New Jersey, leidde in 1844 de organisatie van de New York Yacht Club. Als commodore van de NYYC organiseerde hij in 1850 een syndicaat van vijf andere clubleden die opdracht gaven aan William H. Brown om een racejacht te bouwen. Naar het ontwerp van George Steers voltooide Brown Amerika in 1851, op tijd voor Stevens om een uitnodiging van het Britse Royal Yacht Squadron te accepteren om deel te nemen aan zijn race rond het Isle of Wight. Neem het op tegen 17 ervaren Britse boten, Amerika begon slecht maar eindigde met een indrukwekkende voorsprong en won de prijs, een 100-guinea zilveren beker. Stevens nam de trofee in ontvangst en hield het tentoongesteld op zijn landgoed. Na zijn dood in 1857 werd de Cup een trust van de NYYC.

De Cup werd voor het eerst uitgedaagd in 1870 door de 113-ft (34-m) Engelse schoener Cambria, De 84-ft (26-m) Amerikaanse verdediger, Magic, won de 35 mijl (56 km) race. De komende 132 jaar zullen de Amerika's Cup bleef in de Verenigde Staten. Het werd in 1983 verloren aan Australië. De Australië II daagde de Vrijheid uit met Dennis Connor als schipper. Bij de volgende race in 1986 won Connor de Cup voor de Verenigde Staten aan boord van de Stars and Stripes. De beker werd in 1995 opnieuw verloren van Nieuw-Zeeland, dat in 2000 het enige andere land dan de Verenigde Staten werd dat de beker twee keer won. De volgende uitdaging voor de Amerika's Cup staat gepland voor 2003.

- Aansluitend wordt het sanitair geïnstalleerd. Er wordt een flexibele buis gebruikt. Er zijn slangen nodig van zoetwatertanks die water opslaan voor toiletten en douches (opnieuw, op grotere schepen), en er zijn ook retourslangen nodig om vuil water terug te voeren naar de afvalwatertank aan boord. Elektrische leidingen worden geïnstalleerd in overeenstemming met de vereisten van de elektrische code. Motoren (indien aanwezig) en mechanische uitrusting worden vervolgens in de zeilboot gemonteerd. Als de boot een motor aan boord heeft, wordt deze gemonteerd op motorsteunen die op stringers zijn geïnstalleerd - structurele delen van de romp. Een schroefas en schroef worden op hun plaats bevestigd en de motorbedieningen worden aangesloten.

- Het groen getrimde en gepolijste dek is omgekeerd en over de romp aangebracht. Er wordt eerst een "dry fit" gedaan om ervoor te zorgen dat het dek nog steeds goed aansluit op de romp. Mechanische bevestigingsmiddelen van roestvrij staal worden door bijpassende versterkte delen van het dek en de romp geleid. Voordat het dek op zijn plaats wordt vergrendeld, wordt een lekdichte kit aangebracht, speciaal gemaakt voor de scheepsbouw. De bevestigingsmiddelen worden vervolgens mechanisch vastgedraaid. Dekhardware is geïnstalleerd. Hardware kan lieren en keerblokken omvatten voor het opwinden van lijnen en zeilen, rails, verstaging en andere voorzieningen. Installatie van hardware is een belangrijke indicator voor de kwaliteit van de zeilboot; de hardware zelf, evenals de steunplaten en borgmoeren en bouten, moeten bestand zijn tegen intensief gebruik en intense waterwerking. Hardware is een zeer duur onderdeel van de constructie van zeilboten; een enkele lier voor een jacht gemaakt voor de America's Cup Race kan $ 20.000 kosten.

- De mast is het laatste stuk belangrijke hardware dat is toegevoegd. In de romp is een houten blok of schoen, een tabernakel genaamd, geïnstalleerd als stoel voor de mast. Masten zijn meestal gemaakt van aluminium voor een laag gewicht. Wanneer de mast op de tabernakel zit, worden draden, beugels genoemd, gebruikt om de mast op zijn plaats te houden. De verblijven zijn gemaakt van roestvrij staaldraad en op maat gemaakt voor elke zeilboot; fabrikanten maken meestal hun eigen steunen in eigen huis om te zorgen voor de juiste spanning om de mast te stabiliseren.

- Alle draden (indien aanwezig) voor elektrische aansluitingen en slangen voor sanitair (indien aanwezig) zijn aangesloten en getest. Als de zeilboot de afmetingen en het ontwerp heeft om ramen in de cabine te hebben, worden sjablonen op de romp geplaatst en worden de contouren van de patrijspoorten uitgesneden. Rond de randen van de openingen wordt afdichtmiddel toegevoegd en in de openingen worden ramen bestaande uit kozijnen en glas geplaatst. Er wordt extra kit aangebracht om veilige afdichtingen te maken. Het schilderen van de buitenkant wordt gecontroleerd op eventuele marsen of sporen en gedetailleerd. Accenten zijn erop geschilderd en er is tape toegevoegd voor strepen en andere decoraties. Decals, nummering en informatie van de fabrikant zijn ook toegevoegd.

De zeilen

- Zeilen worden gemaakt door zeilmakers die zeer bedreven zijn in ontwerp en materiaaleigenschappen. Een zeilbootfabrikant kan de zeilmaker een plan bezorgen of de zeilmaker kan de tuigage van de boot opmeten en daaruit de zeilen ontwerpen. Wiskunde komt zeilontwerp binnen bij het schatten van de rek van een zeil met toegepaste winddruk, en de kromming van het oppervlak van elk zeil wordt berekend. Deze kromming wordt de diepgang van het zeil genoemd en zorgt voor voorwaartse beweging van de wind, net zoals de gebogen vleugels van een vliegtuig voor opwaartse kracht zorgen. De zeilmakerij (een zeilzolder genoemd) is een cruciaal hulpmiddel omdat de plannen voor elk zeil met krijt op de vloer en op volledige schaal zijn uitgetekend. De stof, die meestal van polyester is, wordt over het plan gelegd en de contouren worden op de stof overgebracht. Elke zeilvorm is genummerd.

- De zeilen zijn uitgesneden volgens de aangegeven afmetingen die erop getekend zijn. Zeilen bestaan uit verschillende stukken en deze zijn aan elkaar genaaid met zeiltouw, een gespecialiseerde vezel die sterker is dan de typische draad. Wanneer de naainaald is ingeregen met zeiltouw, wordt het touw gedraaid om sterkte toe te voegen, en er wordt was aangebracht zodat het touw die draai vasthoudt.

- Nadat alle delen van elk zeil aan elkaar zijn genaaid, wordt versterking toegevoegd aan de delen van het zeil die de meeste belasting zullen vergen. Patches (versterkingen) worden aan elke hoek toegevoegd en een tafelblad (een verdikte zoom) wordt langs de voorste rand (het voorlijk genoemd) en de voet van het zeil genaaid. Wanneer het tafelen klaar is, worden er ook touwen genaaid aan de binnenkant van het voorlijk en de voetranden van het zeil om deze delen van het zeil te versterken tegen uitrekken.

- Ten slotte worden hardware en fittingen aan elk zeil bevestigd. Dit kunnen metalen glijbanen, doorvoertules en rifpunten zijn, afhankelijk van het ontwerp van de boot en het doel van het zeil. De zeilen worden naar de zeilbootfabrikant verscheept en de sets worden opgeslagen op de zeilboten waartoe ze behoren.

Kwaliteitscontrole

Kwaliteitscontrole is een continu proces. Alle fittingen en materialen die van externe leveranciers worden ontvangen, worden bij ontvangst gecontroleerd. Items zoals elektrische bedrading worden voor installatie in de boten op een bank getest, direct na installatie gecontroleerd en opnieuw getest tijdens een laatste kwaliteitscontrole.

Specialiteiten zoals het beglazen van de fiberglas romp stellen kritische eisen aan temperatuur en plaatsing. De Gelcote wordt tegen een indexeerkaliber aangebracht omdat deze niet te dik of te dun mag zijn. Overmatige katalyse van de hars veroorzaakt intense interne temperaturen in het materiaal en kan niet worden bewerkt. Als de katalyse mislukt, moet de hars worden verwijderd - een duur, tijdrovend proces. Fouten in het ontwerp van glasvezeldiktes en plaatsing van hardware, evenals dergelijke fouten in de constructie, beïnvloeden het gewicht en de balans van de zeilboot en hoe deze op het water zal liggen; als de balans niet klopt, is de statische lijst van de boot onjuist.

Details zijn ook belangrijk, en kwaliteitscontroles zijn gepland, zodat ze onmiddellijk worden gecorrigeerd. Een niet-gecorrigeerde fout in de romp is mogelijk niet gemakkelijk te bereiken nadat het dek op zijn plaats is vastgemaakt. De laatste kwaliteitscontrole zou alleen kleine problemen aan het licht moeten brengen, zoals kleine gebreken aan de buitenkant die snel worden gerepareerd.

Bijproducten/afval

Zeilbootfabrikanten maken doorgaans geen bijproducten en hebben de neiging zich te specialiseren in verschillende nauw verwante lijnen. Alleen de grootste bedrijven hebben een veel breder productassortiment; hun grotere productie maakt schaalvoordelen mogelijk bij de aankoop van hardware en andere benodigdheden die hen een voordeel lijken te geven ten opzichte van kleinere bouwers. Kleine bouwers weten echter dat een liefdevol vervaardigd product hun trots is, en ze zijn bereid kleinere hoeveelheden te kopen (en ook minder verspillen) ten gunste van aangepaste kwaliteit.

Afval is een bijzaak. De meeste materialen kunnen worden gerecycled en het bedrijf vereist zo'n strikte kwaliteitscontrole dat afval wordt geminimaliseerd door zorgvuldig vakmanschap. Veiligheid is daarentegen een grote zorg. Dertig jaar geleden was de fabricage van zeilboten niet gereguleerd, en veel botenbouwers hadden in hun achtertuin 'cottage-industrieën'. Regelgeving heeft dit bijna onmogelijk gemaakt. Werknemers zijn getraind in veiligheidskwesties, met name met betrekking tot luchtkwaliteit, en ze moeten tijdens de constructie van glasvezelrompen een gasmasker dragen vanwege de dampen die worden gegenereerd door het katalyserende proces. Lucht die door het gebouw wordt uitgestoten, moet ook worden gecontroleerd in overeenstemming met de voorschriften van de Amerikaanse Environmental Protection Agency (EPA). Werknemers dragen Tyvex-pakken om te beschermen tegen spatgevaar, en chemicaliën worden zorgvuldig opgeslagen en afgevoerd in overeenstemming met de wettelijke vereisten.

De Toekomst

Zeilboten zijn symbolen van schoonheid en vrijheid. Het zijn zeer wenselijke vormen van recreatie en symbolen van succes, onafhankelijkheid en vrije tijd. Periods when the economy is strong lead to greater sailboat production and more sails visible on local bodies of water. A sailboat as a retirement home is the dream of many. The variety of sizes of sailboats suits them to a similar variety of lifestyles. All of these aspects seem to insure the future of the sailboat. They are a simple, elegant, and ancient form of transportation made modern; they also provide opportunities for people to enjoy that unique environment where the wind meets the water.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- IoT-implementatie vaart in windkracht