Kraan

Achtergrond

Een kraan is een apparaat voor het leveren van water uit een sanitair systeem. Het kan uit de volgende onderdelen bestaan:uitloop, handgreep(pen), hefstang, patroon, beluchter, mengkamer en waterinlaten. Wanneer de hendel is ingeschakeld, gaat de klep open en regelt de waterstroomaanpassing onder alle water- of temperatuuromstandigheden. Het kraanlichaam is meestal gemaakt van messing, hoewel gegoten zink en verchroomd plastic ook worden gebruikt.

De meeste kranen voor woningen zijn kranen met enkele of dubbele bediening. Sommige typen met één besturing gebruiken een metalen of plastic kern, die verticaal werkt. Anderen gebruiken een metalen bal, met veerbelaste rubberen afdichtingen verzonken in het kraanlichaam. De goedkopere dual-control kranen bevatten nylon cartridges met rubberen afdichtingen. Sommige kranen hebben een cartridge met keramische schijven die veel duurzamer is.

Kranen moeten voldoen aan de wetten op het gebied van waterbehoud. In de Verenigde Staten zijn kranen voor badkuipen nu beperkt tot 2 gal (7,6 l) water per minuut, terwijl bad- en douchekranen beperkt zijn tot 9,5 l (2,5 gal).

Kranen lopen gemiddeld acht minuten per hoofd van de bevolking per dag (pcd), volgens een onderzoek van de American Water Works Association Research Foundation voltooid in 1999 en gebaseerd op gegevens over het watergebruik die zijn verzameld in 1.188 woningen. Bij dagelijks pcd-gebruik was het waterverbruik binnenshuis 69 gal (261 l), met kraangebruik het op twee na hoogste bij 11 gal (41,6 l) pcd. In woningen met waterbesparende armaturen verplaatsten kranen zich naar de tweede plaats met een pcd van 11 gal (41,6 l). Kraangebruik was sterk gerelateerd aan de grootte van het huishouden. De toevoeging van tieners en volwassenen verhoogt het watergebruik. Kraangebruik is ook negatief gerelateerd aan het aantal personen dat buitenshuis werkt en is lager voor degenen die een automatische vaatwasser hebben.

Geschiedenis

Sanitairsystemen bestaan al sinds de oudheid. Rond 1700

Sanitairsystemen zijn sindsdien drastisch veranderd, inclusief kranen. Gedurende vele jaren werden kranen geleverd met twee handgrepen, een voor koud water en een voor warm water. Pas in 1937 veranderde dit ontwerp. Dat jaar draaide een student genaamd Al Moen, woonachtig in Seattle, Washington, de kraan open om zijn handen te wassen en verbrandde ze omdat het water te heet was. Dat zette een idee in gang bij Al Moen voor de eengreepsmengkraan.

Moens eerste ontwerp was voor een dubbele kraan met een nok om de twee kranen te bedienen. Het werd afgewezen door een grote fabrikant van armaturen omdat de kraan niet zou werken, en Moen ging toen over op een cilindrisch ontwerp. Vanuit die ervaring besloot hij een kraan te maken die de gebruiker water op de gewenste temperatuur zou geven met een zuigerwerking. Tussen 1940 en 1945 ontwierp hij verschillende kranen en verkocht hij uiteindelijk de eerste eengreepskraan  Met behulp van 6rass-voorraad vormt de machine met meerdere assen automatisch de kraanonderdelen. Plating verhoogt de duurzaamheid door een extra laag beschermende coating toe te voegen. mengkraan in San Francisco eind 1947 aan een plaatselijke sanitairleverancier. In 1959 was de ééngreepsmengkraan van Moen in honderdduizenden huizen in de Verenigde Staten en verkocht in ongeveer 55 landen over de hele wereld. Tegenwoordig zijn eengreepskranen zo populair dat ze in meer dan 40% van de Amerikaanse huizen te vinden zijn.

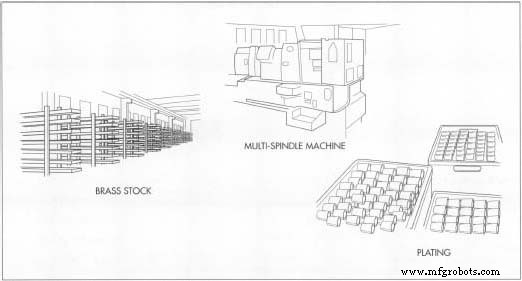

Met behulp van 6rass-voorraad vormt de machine met meerdere assen automatisch de kraanonderdelen. Plating verhoogt de duurzaamheid door een extra laag beschermende coating toe te voegen. mengkraan in San Francisco eind 1947 aan een plaatselijke sanitairleverancier. In 1959 was de ééngreepsmengkraan van Moen in honderdduizenden huizen in de Verenigde Staten en verkocht in ongeveer 55 landen over de hele wereld. Tegenwoordig zijn eengreepskranen zo populair dat ze in meer dan 40% van de Amerikaanse huizen te vinden zijn.

Moen kwam tijdens zijn leven met een paar andere uitvindingen, waaronder de vervangbare cartridge (het elimineren van ringen in kranen), de schermbeluchter, de douchekraan met drukknop, de draaibare straal, de drukbalancerende douchekraan en de stroomregelbeluchter. Maar Moen was niet de enige die zich zorgen maakte over kraanverbeteringen. In 1945 ontwierp Landis H. Perry de eerste kogelkraan voor kranen. Het doel was om een gecombineerde volume- en mengregeling te bieden met een eenvoudig en effectief middel voor het afdichten van het klepelement. Het ontwerp kon ook gemakkelijk worden hersteld.

In 1952 werd een patent verleend voor Perry's kogelkraan. Kort daarna kocht Alex Manoogian de rechten op het patent en introduceerde in 1954 de eerste Delta kraan. erg succesvol. In 1958, slechts vier jaar nadat het product werd onthuld, bedroeg de omzet van Delta $ 1 miljoen.

Ongeveer 20 jaar later werd een keramische schijf gepatenteerd door Wolvering Brass voor waterbeheersing. In tegenstelling tot cartridges die rubber in de waterweg gebruiken, worden keramische schijven gelapt en gepolijst tot een mate van vlakheid die alleen kan worden gemeten in lichtbanden. Dergelijke schijven gaan veel langer mee door hun hoge slijtvastheid en zorgen voor een nauwkeurigere controle. Deze schijven of kleppen worden nu veel gebruikt.

Andere recente innovaties zijn onder meer ingebouwde filterpatronen voor het verminderen van chloor, lood en cysten; ingebouwde uittrekbare sprays; kranen ontworpen voor mensen met een handicap; en elektronische kranen. Deze laatste werden begin jaren tachtig geïntroduceerd voor conserverings- en hygiënische doeleinden. Deze kranen zijn uitgerust met een infraroodstraal. Wanneer een persoon zijn handen onder de kraan houdt, wordt de straal verstoord, waardoor het water wordt ingeschakeld. De laatste jaren zijn er ook elektronische kranen op batterijen beschikbaar gekomen.

Grondstoffen

Messing, een legering van koper en zink, is het meest gebruikte materiaal voor kranen vanwege de weerstand tegen zachtwatercorrosie en verkalking in hard water. Het bevat meestal enkele legeringselementen, zoals bismut, om het gemakkelijker te verwerken te maken. Messing wordt ontvangen als stafmateriaal met een diameter van 0,13-2 inch (0,33-5 cm), afhankelijk van de maat van de kraan. De meeste andere componenten waaruit een kraan bestaat, zijn gemaakt van andere metalen of keramiek en worden als afgewerkte onderdelen van andere fabrikanten ontvangen.

Ontwerp

Om aan de verschillende behoeften van de consument te voldoen, zijn kranen verkrijgbaar in een breed scala aan stijlen, kleuren en afwerkingen. Ergonomische ontwerpen kunnen een langere uitlooplengte en gemakkelijker te bedienen handgrepen met zich meebrengen. De vorm van de kraan en de afwerking zijn van invloed op het productieproces. Sommige ontwerpen zullen moeilijker te bewerken of te smeden zijn dan andere. Een ander afwerkingsproces kan worden gebruikt om een andere look te bereiken.

Voor de huiseigenaar zijn speciale afwerkingen beschikbaar, waaronder geborsteld nikkel, gepolijst nikkel, satijnzwart, goud, platina en een verscheidenheid aan kleuren. Consumenten kunnen nu ook het uiterlijk van de kraan aanpassen door meer dan één type afwerking te combineren. De garanties zijn langer en er zijn meer functies beschikbaar. De prijzen voor de consument varieerden in het voorjaar van 2000 van $ 40 tot $ 500.

Het fabricageproces

Het productieproces voor kranen is in hoge mate geautomatiseerd, waarbij computers de meeste machines aansturen. De productiviteit en efficiëntie zijn dus in de loop der jaren verbeterd. Het basisproces bestaat uit het vormen van het hoofdgedeelte van de kraan (soms inclusief de uitloop als er geen wartel nodig is), het aanbrengen van een afwerking en vervolgens het monteren van de verschillende componenten, gevolgd door inspectie en verpakking. De kraanindustrie is ook beïnvloed door milieuregelgeving, waarvoor speciale processen moesten worden ontwikkeld.

Vormen

-

1 Er zijn twee methoden die worden gebruikt om de kraanlichamen te maken. De meeste fabrikanten gebruiken een bewerkingsproces om het lichaam in de gewenste maat en afmetingen te vormen. Dit houdt in dat de staven eerst in korte stukken worden gesneden en deze automatisch worden ingevoerd in een geautomatiseerd, numeriek bestuurd bewerkingscentrum met een ontwerp met meerdere assen en meerdere assen. Deze machine voert draai-, frees- en boorbewerkingen uit. Het maken van een onderdeel duurt meestal ongeveer een minuut.

Grotere kranen kunnen talrijke machinale bewerkingen vereisen. Er zijn bijvoorbeeld meer dan 32 bewerkingen vereist voor sommige keukenkranen die een roterend bewerkingscentrum gebruiken. Met de juiste machine kan het slechts 14 seconden duren om een onderdeel te maken. Sommige onderdelen, zoals gegoten uitlopen voor keukenkranen, worden ook in een aparte bewerking vóór montage bewerkt.

- 2 Sommige kraanfabrikanten gebruiken heet smeden in plaats van machinaal, omdat deze methode in ongeveer drie seconden een bijna netvormige vorm kan produceren met weinig afval. Smeden is het proces van het vormen van metalen door ze op de een of andere manier te vervormen. Bij heet smeden wordt verwarmd metaal in een matrijs geperst die bijna dezelfde vorm heeft als het kraanlichaam. De druk wordt in de loop van enkele seconden langzaam verhoogd om ervoor te zorgen dat de matrijs volledig met metaal wordt gevuld. Er zijn slechts kleine bewerkingen nodig om de exacte afmetingen te produceren.

Afwerking

- 3 Na het verspanen zijn de onderdelen klaar voor het nabewerkingsproces. Die onderdelen die in contact komen met water hebben mogelijk eerst een speciale oppervlaktebehandeling nodig om eventueel achtergebleven lood te verwijderen. Dit omvat een uitloogproces dat loodmoleculen van het koperen oppervlak verwijdert. De conventionele afwerking is chroom, omdat dit materiaal het meest bestand is tegen corrosie. Eerst wordt een basislaag van gegalvaniseerd nikkel aangebracht, gevolgd door een dunne laag gegalvaniseerd chroom. De chroomlaag wordt afgezet vanuit een galvaniseerbad dat bepaalde additieven bevat die de corrosieweerstand verbeteren.

- 4 Als messing beplating wordt gebruikt, wordt een heldere polymeercoating aangebracht om de duurzaamheid te verbeteren. Voor witte en andere gekleurde afwerkingen wordt een soortgelijk polymeer of epoxy plastic met toegevoegde kleur op de kraan gespoten in een elektrisch geladen omgeving. Beide coatings worden vervolgens door warmte uitgehard.

- 5 Om een gepolijste messing look te verkrijgen, wordt gebruik gemaakt van fysieke dampdepositie, wat van toepassing is

Zodra de onderdelen zijn gemonteerd, worden ze onder druk getest. de metalen coating in een vacuümkamer. Deze kamer heeft vier componenten:een vacuümpomp voor een gecontroleerde omgeving zonder verontreinigingen; een tank die verschillende soorten gassen uitstoot; een doelstaaf fungeert als de metaalbron; en rekken om de kraanonderdelen vast te houden. Het doel is gemaakt van een corrosiebestendig materiaal zoals zirkonium.

Zodra de onderdelen zijn gemonteerd, worden ze onder druk getest. de metalen coating in een vacuümkamer. Deze kamer heeft vier componenten:een vacuümpomp voor een gecontroleerde omgeving zonder verontreinigingen; een tank die verschillende soorten gassen uitstoot; een doelstaaf fungeert als de metaalbron; en rekken om de kraanonderdelen vast te houden. Het doel is gemaakt van een corrosiebestendig materiaal zoals zirkonium. - 6 Een elektrische boog verwarmt het doelwit om het materiaal te verdampen, raakt vervolgens met hoge snelheid het oppervlak van de kraan en reageert met het mengsel van gassen. Het ene gas zorgt voor de kleur en het andere voor de corrosieweerstand. Omdat het doelmateriaal met deze gassen wordt gecombineerd, hecht het zich aan het kraangedeelte, waardoor een verbinding ontstaat die vrijwel onverwoestbaar is. Sommige fabrikanten gebruiken een spiraalvormige spoel rond het doelwit om een uniforme verdeling van de coating te verkrijgen.

Montage

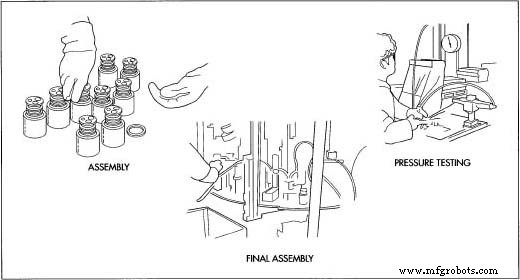

- 7 Na het plateren worden de onderdelen tot montage in bakken opgeslagen. Assemblage kan zowel handmatige als geautomatiseerde processen omvatten. Voor sommige kranen worden voorgesmeerde rubberen afdichtingen of o-ringen met de hand geïnstalleerd.

- 8 Tot slot worden de kranen en andere onderdelen opgestuurd voor de eindmontage. Dit proces vindt plaats op roterende montagemachines, die nauwkeurig worden aangestuurd, of door robots. De spruit, indien afzonderlijk, wordt eerst geïnstalleerd, gevolgd door de keramische cartridge. Deze cartridge wordt op zijn plaats geschroefd met een messing met behulp van een pneumatisch pistool en vervolgens wordt het handvat met de hand bevestigd. Soms worden de koperen buizen vóór de montage geïnstalleerd. Na montage worden de kranen verpakt in dozen samen met alle andere componenten die nodig zijn voor de uiteindelijke installatie.

Kwaliteitscontrole

Nadat het eerste onderdeel is bewerkt, wordt het vergeleken met de blauwdrukken om er zeker van te zijn dat het overeenkomt met alle afmetingen. Een go-no-go-meter wordt gebruikt om ervoor te zorgen dat de binnen- en buitendraad op elkaar passen. Omdat de bewerking geautomatiseerd is, worden vervolgens steekproeven gecontroleerd op de meer kritische afmetingen. Voor het plateren worden onderdelen visueel gecontroleerd op onvolkomenheden van het oppervlak, die door schuren worden verwijderd. Na de eindmontage wordt elke kraan met lucht onder druk getest op lekkage en getest op duurzaamheid.

Kranen moeten ook voldoen aan verschillende milieuvoorschriften. De National Sanitation Foundation 61-verordening, die verontreinigingen in drinkwater beperkt (lood is lIppb [parts per miljard] in water van eindpuntapparaten), is van toepassing op keukenkranen, toiletkranen en drinkwaterdispensers. Andere wetten zijn strenger:Proposition 65 van Californië beperkt de toegestane voorsprong tot 5 ppb voor een consumentenkraan. Er zijn ook sanitaircodes om mee om te gaan, die van stad tot stad kunnen verschillen. Velen hebben nu anti-scald bad- en douchekranen nodig.

Om de NSF-certificering van een kraan te ontvangen, dienen fabrikanten eerst een lijst in van alle materialen, inclusief de formulering die in het product wordt gebruikt. NSF-toxicologen beoordelen vervolgens de materiaalformuleringen om mogelijke verontreinigingen te bepalen die uit de kraan en in het drinkwater kunnen worden geëxtraheerd. NSF voert vervolgens een inspectie uit van de productiefaciliteit om materiaalformuleringen, materiaalleveranciers, kwaliteitscontroleprocedures en -operaties te verifiëren. Productmonsters worden willekeurig geselecteerd voor testen in NSF-laboratoria.

Kranen ondergaan een strenge testreeks van drie weken, waarbij ze worden gevuld met een extractiewater zoals gespecificeerd in de norm. Geselecteerde watermonsters worden geanalyseerd op verontreinigingen. NSF-toxicologen vergelijken de verontreinigingsniveaus met de maximaal toegestane niveaus die zijn vastgelegd in ANSI/NSF-norm 61. Als alle verontreinigingsniveaus van het product voldoen aan de eisen van de norm, kan het product worden gecertificeerd. Alleen dan mag de fabrikant het NSF-merkteken op het product aanbrengen, wat staat voor NSF-certificering. Om gecertificeerd te worden, hebben sommige fabrikanten hun fabricageproces volledig moeten aanpassen, zoals het overschakelen naar een zuiverder messing materiaal of het toevoegen van een naspoelproces.

Bijproducten/afval

Schroot uit het bewerkings- of smeedproces wordt gerecycled. De afwerkingsprocessen kunnen afvalmateriaal produceren dat moet worden verwijderd of geminimaliseerd door recycling. Omdat de meeste processen geautomatiseerd zijn, wordt verspilling geminimaliseerd.

De Toekomst

Kraanfabrikanten zullen waarde en kwaliteit blijven toevoegen om aan de toenemende eisen van de consument te voldoen. Het aantal stijlen en het prijsbereik zullen toenemen, waarbij duurdere producten populairder worden naarmate de verbouwing intensiever wordt. Europa blijft de Verenigde Staten voor op het gebied van design en biedt modernere stijlen en kleuren. Hoewel het totale productieproces ongeveer hetzelfde zal blijven, zal er meer worden geautomatiseerd.

Nieuwe afwerkingen geproduceerd met behulp van PVD-technologie zullen op grotere schaal beschikbaar komen, aangezien consumenten erkennen dat deze afwerkingen zowel stijl als duurzaamheid kunnen bieden. Dit kan van fabrikanten vereisen dat ze de economie van het proces verbeteren, aangezien het duurder is dan verchromen. De populariteit van filtratie zal zich uitstrekken tot kranen, aangezien consumenten de voordelen van ingebouwde filters beseffen. Uiteindelijk zullen dit soort kranen de norm worden.

De trend naar op batterijen werkende elektronische kranen zal naar verwachting aanhouden, en met een algemene prijsdaling zouden de commerciële markten moeten uitbreiden. De technologie zal blijven verbeteren, waardoor deze kranen gemakkelijker te repareren zijn en beter werken dankzij glasvezel. Met dergelijke verbeteringen in technologie en prijs zal de elektronische kraan binnenkort zelfs de residentiële markt betreden.

Over het algemeen zal de sanitairindustrie blijven consolideren en zullen fabrikanten daarom flexibel moeten blijven. Het internet zal een rol blijven spelen in de markt en op een dag zullen kraanfabrikanten hun producten zelfs online rechtstreeks aan de consument verkopen.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd