Kokos

Achtergrond

Wat gewoonlijk een kokosnoot wordt genoemd, zoals gevonden in supermarkten, is eigenlijk slechts het enkele zaad van een vrucht van de kokospalmboom (Cocos nucifera). Voordat het naar de markt wordt verscheept, wordt het zaad ontdaan van een uitwendige leerachtige schil en een tussenlaag van 5-8 cm dik vezelpulp. Vezels die uit die pulp worden gewonnen, worden kokos genoemd. De vezels variëren van stevige strengen die geschikt zijn voor borstelharen tot filamenten die kunnen worden gesponnen tot grof, duurzaam garen. In de Verenigde Staten zijn de meest populaire toepassingen voor kokos:borstelige deurmatten, landbouwtouw en geotextiel (dekens die op kale grond worden gelegd om erosie tegen te gaan en de groei van beschermende bodembedekkers te bevorderen).

Hoewel kokospalmen in de tropische regio's van de wereld groeien, komt het overgrote deel van de commercieel geproduceerde kokos uit India en Sri Lanka. Kokosnoten zijn in de eerste plaats een voedselgewas. In India, dat jaarlijks ongeveer een vierde van 's werelds 55 miljard kokosnoten produceert, wordt slechts 15% van de schilvezels daadwerkelijk teruggewonnen voor gebruik. India produceert jaarlijks ongeveer 309.000 short tons (280.000 ton) kokosvezel.

Kokosvezels worden op twee manieren ingedeeld. Eén onderscheid is gebaseerd op het feit of ze worden gewonnen uit rijpe of onrijpe kokosnootschillen. De schillen van volledig gerijpte kokosnoten leveren bruine kokos op. Sterk en zeer slijtvast, de verwerkingsmethode beschermt het ook tegen de schadelijke ultraviolette component van zonlicht. Donkerbruin van kleur, het wordt voornamelijk gebruikt in borstels, vloermatten en bekleding. Aan de andere kant is witte kokos afkomstig van de schillen van kokosnoten die zijn geoogst kort voordat ze rijpen. Eigenlijk lichtbruin of wit van kleur, deze vezel is zachter en minder sterk dan bruin kokos. Het wordt meestal tot garen gesponnen, dat tot matten kan worden geweven of tot touw of touw kan worden gedraaid.

De andere methode van categorisatie is gebaseerd op vezellengte. Zowel bruin als wit kokos bestaat uit vezels die in lengte variëren van 4-12 in (10-30 cm). Degenen die minstens 20 cm lang zijn, worden borstelvezels genoemd. Kortere vezels, die ook fijner van structuur zijn, worden matrasvezels genoemd. Een kokosnootschil van 10 oz (300 g) levert ongeveer 80 g vezels op, waarvan een derde uit borstelvezels bestaat.

Kokos is de enige natuurlijke vezel die bestand is tegen zout water en wordt gebruikt om netten te maken voor het oogsten van schaaldieren en touwen voor maritieme toepassingen. Kokosvezels zijn zeer slijtvast en worden gebruikt om duurzame vloermatten en borstels te maken. Sterk en bijna ongevoelig voor het weer, kokosgaren is het materiaal dat hoptelers in de Verenigde Staten het liefst gebruiken om hun wijnstokken aan steunen te binden. Kokos wordt een populaire keuze voor het maken van geotextiel vanwege de duurzaamheid, de uiteindelijke biologische afbreekbaarheid, het vermogen om water vast te houden en de harige textuur (waardoor het zich vastklampt aan zaden en aarde).

Geschiedenis

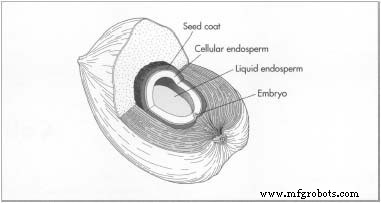

Palmbomen behoren tot een van 's werelds oudste plantenfamilies en kokospalmen worden al minstens 4.000 jaar gekweekt. In het Sanskriet, de voorloper van de moderne talen Hindi en Urdu, werd de kokospalm 'de boom die in alle levensbehoeften voorziet' genoemd. Het is zelfs een van 's werelds meest bruikbare bomen, die voedsel, drank, vezels, brandstof en bouwmateriaal levert. Kokosvruchten zijn zeer winterhard; ze kunnen zelfs grote afstanden in de oceaan drijven en toch levensvatbaar blijven. Inheems in Zuidoost-Azië, verspreidde de kokospalm zich overal  De binnenste lagen van het fruit van een kokospalm. de tropen, hetzij natuurlijk, hetzij door reizen en handel door mensen.

De binnenste lagen van het fruit van een kokospalm. de tropen, hetzij natuurlijk, hetzij door reizen en handel door mensen.

Over A.D. 60, schreef een Griekse zeeman over een kokosnootproducerend Oost-Afrikaans dorp, waarschijnlijk aan de kust van het huidige Tanzania, waarvan de boten waren gemaakt van planken die aan elkaar waren genaaid met vezels. Tegen de elfde eeuw leerden Arabische handelaren (van wie de route zich uitstrekte van China tot Madagaskar voor de zuidoostelijke kust van Afrika) de inwoners van wat nu Sri Lanka en India zijn hoe ze kokosvezels kunnen extraheren en verwerken. Tijdens de dertiende eeuw ontdekte Marco Polo - tijdens een bezoek aan de haven van Hormuz aan de Perzische Golf - dat de meesterlijke Arabische zeelieden hun schepen zonder spijkers bouwden en ze aan elkaar naaiden met kokosvezel. In China ontdekte Polo dat de Chinezen al 500 jaar kokosvezel gebruikten.

Halverwege de wereld speelde kokos ook een belangrijke rol bij de verkenning van Micronesië en Polynesië, waar het product gewoonlijk sennit wordt genoemd. Vroege kolonisten van Hawaï arriveerden bijvoorbeeld rond de vijfde eeuw van de Marquesas-eilanden in een grote, dubbelwandige kano die aan elkaar was vastgemaakt met kokosvezel. In feite waren sjorringen van sennit het primaire mechanisme om stukken met elkaar te verbinden om boten, gebouwen, wapens en gereedschappen te bouwen totdat Europese ontdekkingsreizigers aan het einde van de achttiende eeuw ijzeren spijkers naar de regio brachten.

De kokosproductie veranderde weinig totdat de pogingen om het te mechaniseren in het midden van de twintigste eeuw begonnen. In India werd in 1950 een ontvezelingsmachine uitgevonden. Kokosverwerking is een belangrijke economische activiteit in India, waar het werkgelegenheid biedt aan meer dan 500.000 mensen. Omdat door mechanisering een aanzienlijk deel van die banen zou verdwijnen, wordt deze geleidelijk ingevoerd. In 1980 begonnen de belangrijkste producerende landen van India en Sri Lanka een voortdurende inspanning om technologische beperkingen op de productie van kokos te identificeren en te corrigeren.

Grondstoffen

Kokospalmen bloeien maandelijks. Omdat het fruit een jaar nodig heeft om te rijpen, bevat een boom altijd vruchten in 12 stadia van rijpheid. De oogst vindt meestal plaats in een cyclus van 45-60 dagen, waarbij elke boom 50-100 kokosnoten per jaar oplevert.

Zoet water wordt gebruikt om bruine kokos te verwerken, terwijl zeewater en zoet water beide worden gebruikt bij de productie van witte kokos. In 2000 kondigden onderzoekers aan dat het toevoegen van een bouillon met een bepaalde combinatie van 10 anaërobe (levend zonder zuurstof) bacteriën aan zout water het vezelextractieproces drastisch kan versnellen zonder de productkwaliteit ernstig aan te tasten.

In Europa en Azië kunnen bruine kokosmatten worden besproeid met latexrubber voor gebruik als opvulling in matrassen of autobekleding.

Het fabricageproces

Oogsten en pellen

- 1 Kokosnoten die zijn gerijpt en van de boom zijn gevallen, kunnen gewoon worden opgehaald

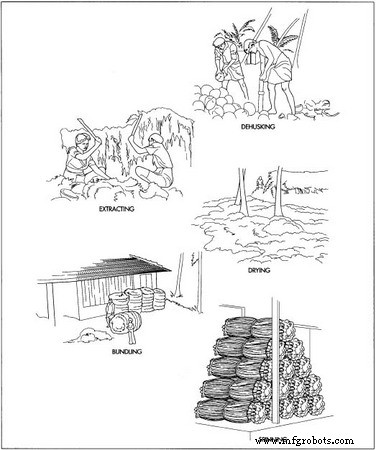

De buitenste lagen die het kokoszaad bedekken, worden verwerkt en gesponnen tot vezels die algemeen bekend staan als kokos. de grond. Kokosnoten die zich nog steeds vastklampen aan de 40-100 ft (12-30 m) hoge bomen worden geoogst door menselijke klimmers. Als de klimmer het fruit met de hand plukt, kan hij op een dag fruit oogsten van ongeveer 25 bomen. Als de klimmer een bamboestok gebruikt met een mes aan het uiteinde om door de boomtopvegetatie te reiken en geselecteerde kokosnoten los te snijden, kan hij 250 bomen per dag oogsten. (Een derde oogsttechniek, waarbij getrainde apen in bomen klimmen om rijpe kokosnoten te plukken, wordt alleen gebruikt in landen die weinig commerciële kokos produceren.)

De buitenste lagen die het kokoszaad bedekken, worden verwerkt en gesponnen tot vezels die algemeen bekend staan als kokos. de grond. Kokosnoten die zich nog steeds vastklampen aan de 40-100 ft (12-30 m) hoge bomen worden geoogst door menselijke klimmers. Als de klimmer het fruit met de hand plukt, kan hij op een dag fruit oogsten van ongeveer 25 bomen. Als de klimmer een bamboestok gebruikt met een mes aan het uiteinde om door de boomtopvegetatie te reiken en geselecteerde kokosnoten los te snijden, kan hij 250 bomen per dag oogsten. (Een derde oogsttechniek, waarbij getrainde apen in bomen klimmen om rijpe kokosnoten te plukken, wordt alleen gebruikt in landen die weinig commerciële kokos produceren.) - 2 Rijpe kokosnoten worden direct gepeld, maar onrijpe kokosnoten kunnen een maand worden gekruid door ze in een enkele laag op de grond uit te spreiden en droog te houden. Om het fruit uit het zaad te verwijderen, wordt de kokosnoot gespietst op een spijker met stalen punt om de schil te splitsen. De pulplaag laat zich gemakkelijk lostrekken. Een ervaren husker kan met de hand ongeveer 2.000 kokosnoten per dag splitsen en schillen. Moderne dopmachines kunnen 2.000 kokosnoten per uur verwerken.

Retting

Roten is een uithardingsproces waarbij de kaf wordt bewaard in een omgeving die de werking van natuurlijk voorkomende microben aanmoedigt. Deze actie ontleedt gedeeltelijk de pulp van de schil, waardoor deze kan worden gescheiden in kokosvezels en een residu dat kokosmerg wordt genoemd. Zoetwater rotten wordt gebruikt voor volledig rijpe kokosnootschillen, en zoutwater rotten wordt gebruikt voor groene schillen.

- 3 Voor zoetwaterrotting worden rijpe kafjes begraven in kuilen die langs rivieroevers zijn gegraven, ondergedompeld in met water gevulde betonnen tanks of aan netten in een rivier opgehangen en verzwaard om ze onder water te houden. De kaf weken doorgaans ten minste zes maanden.

- 4 Voor het rotten in zout water worden groene kafjes geweekt in zeewater of kunstmatig verzout zoet water. Vaak wordt dit bereikt door ze in kuilen langs rivieroevers in de buurt van de oceaan te plaatsen, waar getijdenwerking ze afwisselend bedekt met zeewater en spoelt met rivierwater. Het rotten in zout water duurt meestal acht tot tien maanden, hoewel het toevoegen van de juiste bacteriën aan het water de rotperiode tot enkele dagen kan verkorten.

- 5 Recentelijk zijn mechanische technieken ontwikkeld om het rotten te bespoedigen of te elimineren. Rijpe kaf kan in breekmachines worden verwerkt na slechts zeven tot tien dagen te zijn geroot. Onrijpe schillen kunnen drooggemalen worden zonder te rotten. Nadat ze door de breekmachine zijn gegaan, hoeven deze groene schillen slechts één tot twee dagen met water te worden bevochtigd of geweekt voordat ze naar de ontvezelingsstap gaan. Droog malen levert alleen matrasvezel op.

Ontvezelen

- 6 Traditioneel sloegen arbeiders de geroote pulp met houten hamers om de vezels van het merg en de buitenhuid te scheiden. In de afgelopen jaren zijn er gemotoriseerde machines ontwikkeld met platte klopperarmen die in stalen vaten werken. Het scheiden van de borstelharen gebeurt met de hand of in een machine die bestaat uit een roterende trommel voorzien van stalen spikes.

- 7 Het scheiden van de matrasvezels van het merg wordt voltooid door het residu van het ontvezelingsproces te wassen en het met de hand door te kammen of het in een geperforeerde trommel of zeef te tuimelen. (Zoutwater rotten produceert alleen matrasvezels.)

- 8 De schone vezels worden losjes op de grond uitgespreid om in de zon te drogen.

Afwerking

- 9 Borstelvezels die niet direct verder verwerkt worden, worden opgerold en tot losse bundels gebonden voor opslag of verzending. Meer gemechaniseerde producenten kunnen een hydraulische pers gebruiken om compacte balen te maken.

- 10 Op dezelfde manier kunnen matrasvezels eenvoudig met een hydraulische pers tot balen worden geperst. Als er echter meer verwerking gewenst is, worden de vezels gekamd met mechanische of handmatige kaardgereedschappen, vervolgens losjes gedraaid tot een dik garen (lont) en tot bundels gewikkeld. Later kan de lont opnieuw worden gesponnen tot een fijner garen. Technieken variëren van eenvoudig met de hand spinnen tot het gebruik van een handbediend spinnewiel of een volledig geautomatiseerde spinmachine.

- 11 Afhankelijk van het beoogde eindgebruik, kan het garen naar klanten worden verzonden of kunnen meerdere strengen tot touw worden gedraaid en voor verzending worden gebundeld. Zowel traditionele handmatige technieken als nieuwere mechanische methoden worden gebruikt om touw tot touw te vlechten en garen tot matten of netten te weven.

- 12 Voor sommige toepassingen, zoals het opvullen van bekleding, wordt de borstelharen losjes tot garen gesponnen en laten rusten. Vervolgens worden de vezels, die gekruld zijn geworden, gescheiden. Deze vezels worden licht vervilt tot matten die worden besproeid met latexrubber, gedroogd en gevulkaniseerd (warmtebehandeld met zwavel).

Bijproducten/afval

In gewicht zijn kokosvezels goed voor ongeveer een derde van de kokospulp. De overige tweederde, het kokosmerg (ook wel kokosstof genoemd), wordt over het algemeen als nutteloos afvalmateriaal beschouwd. Hoewel het biologisch afbreekbaar is, duurt het 20 jaar voordat het is afgebroken. Miljoenen tonnen liggen op enorme stapels in India en Sri Lanka. Tijdens de laatste helft van de jaren tachtig hebben onderzoekers met succes processen ontwikkeld om kokosmerg om te vormen tot een mulch-, bodembehandelings- en hydrocultuur (zonder aarde) groeimedium dat wordt gebruikt als alternatief voor materialen als veenmos en vermiculiet. Voordat het tot briketten wordt samengeperst voor de verkoop, wordt het kokosmerg gedeeltelijk afgebroken door de werking van bepaalde microben en schimmels. Een Australisch bedrijf is onlangs ook begonnen met het omzetten van kokosmerg in een absorberend product dat wordt gebruikt om olielozingen op te lossen.

Het rottingsproces dat wordt gebruikt bij de productie van kokosvezels veroorzaakt aanzienlijke watervervuiling. Tot de belangrijkste organische verontreinigende stoffen behoren pectine, pectosan, vet, tannine, giftige polyfenolen en verschillende soorten bacteriën, waaronder salmonella. Wetenschappers experimenteren met behandelingsopties en ten minste één kokosproductiebedrijf beweert zijn afvalwater te behandelen.

De Toekomst

Naarmate verbeterde technologie de productie verhoogt, promoten industriegroepen en overheidsinstanties actief nieuwe toepassingen voor kokosvezel. Geotextiel is een veelbelovend gebied. De Indiase deelstaat Kerala heeft 2000 uitgeroepen tot Coir Geotextiles Year, dat werd waargenomen door meer marketinginspanningen te leveren en onderzoek te ondersteunen om de productie te verbeteren. De jaarlijkse wereldwijde vraag naar geotextiel is 1,2 miljard vierkante meter (1 miljard vierkante meter) en groeit. Hoewel natuurlijke vezels daar slechts 5% van uitmaken, zal het aandeel naar verwachting toenemen naarmate meer gebruikers zich afkeren van niet-biologisch afbreekbare synthetische stoffen.

Een ander nieuw product in ontwikkeling is een alternatief voor multiplex dat wordt gemaakt door een kokosmat te impregneren met fenol-formaldehydehars en deze onder hitte en druk uit te harden.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd