Karamel

Achtergrond

Karamel wordt vaak gegeten als kleine bruine, zoete, boterachtige klompjes verpakt in cellofaan, maar het is ook heerlijk in candybars en bovenop verse popcorn. De beste karamels zijn zoet en een beetje taai. Karamels kunnen in feite verschillende texturen hebben. Karamelfabrikanten gebruiken de term "kort" om een karamel te karakteriseren die te zacht (misschien te vochtig) of "lang" is voor een karamel die behoorlijk taai is. Karamels lijken in sommige opzichten nogal op andere snoepjes, omdat de basis voor snoep over het algemeen suiker, stroop en water is. Karamels verschillen echter op een belangrijke manier doordat ze ook melk en vet bevatten. Terwijl harde snoepjes plastic of kneedbaar zijn bij hoge temperatuur, maar glasachtig (helder en gemakkelijk te barsten) wanneer ze worden afgekoeld, zijn karamels plastic bij zowel hoge temperatuur als kamertemperatuur. Karamels zijn zachter omdat ze op een lagere temperatuur zijn gekookt dan harde snoepjes (tot ongeveer 245 ° F [118 ° C], of het stevige balstadium) en meer vocht bevatten. Vanwege deze zachte textuur kan karamel bij lagere temperaturen worden geëxtrudeerd, in een vorm worden gestoken en in een verscheidenheid aan andere snoepjes of snoeprepen worden gedaan om smaak, binding en textuur toe te voegen.

Wat maakt een karamel een karamel? De inwerking van de hitte op de vaste melkbestanddelen, in combinatie met de suikerbestanddelen, geeft deze snoepjes een typische karamelsmaak. In wezen ondergaat de hele partij snoep een chemische reactie die door chemici wordt aangeduid als de Maillard-reactie. Bij een conventioneel karamellisatieproces worden de suikerstropen gekookt tot het juiste vochtgehalte, toegevoegd aan het vet en de melk, verwarmd en vervolgens gekarameliseerd (de karakteristieke smaak en bruine kleur ontwikkelen) in een bruiningsketel. De banketbakker kan de chemische reactie in de ketel zien plaatsvinden terwijl de batch verandert van een melkwitte kleur in een rijkbruine kleur. De neus kan ook de lichte verbranding van de vaste melkstoffen ruiken - en dat is een aangename geur. Als het nog verder wordt gekookt, tot ongeveer 143 ° C, wordt het mengsel in wezen toffee, een hard gekarameliseerd snoepje.

Het lijdt geen twijfel dat chocolade een prachtig ingrediënt is in snoep, maar wat zou een Snickers-reep, een karamelappel of Milk Duds zijn zonder karamel? Indien niet gebruikt in een reep, kan de karamelbatch in een pan worden gegoten, ingekerfd en in vierkanten worden gesneden voor gewone consumptie. Vanillekaramel, het type dat het vaakst wordt gegeten, is op smaak gebracht met vanille; chocoladekaramels hebben een beetje chocolade toegevoegd aan de batch, waardoor het een diepbruine kleur krijgt. Esdoornkaramels, die met melasse en bruine suiker, en roomkaramels zijn echter andere heerlijke variëteiten. De meeste Amerikanen hebben alleen in massa geproduceerde karamels geproefd. Er komen echter veel kleine banketbakkerijen op die in vrij kleine hoeveelheden karamel maken, waardoor ze gastronomische lekkernijen worden. Karamels zijn ook vrij gemakkelijk thuis te maken.

Geschiedenis

Het is moeilijk om te weten wanneer mensen voor het eerst snakten naar de suiker die hen dat extra beetje energie gaf en hun trek in zoetekauwen bevredigde. Velen geloven dat de vroegste zoete lekkernij honing was - eenvoudig te verkrijgen en geen verwerking nodig. De Arabieren en de Chinezen maakten snoepjes van fruit en noten gedoopt in honing. Maar tijdens de middeleeuwen was geraffineerde suiker van welke aard dan ook erg duur en een zeldzame traktatie. Zelfs in het nieuwe  Tijdens de karamelproductie worden de ingrediënten versnipperd, machinaal gemengd, gelijkmatig gekookt, gekoeld, geëxtrudeerd en tot kleine karamel vierkanten. Wereldsuiker was een dure handelswaar, en geraffineerde suiker werd gekocht in een kegel of een brood en stukken werden zorgvuldig afgesneden met suikernippels. Maar rond 1650 kookten Amerikanen water en suiker en maakten ze harde snoepjes in diepe ketels in de open haard. Er heeft vast wel iemand vet en melk aan deze brouwsels toegevoegd en karamel gemaakt.

Tijdens de karamelproductie worden de ingrediënten versnipperd, machinaal gemengd, gelijkmatig gekookt, gekoeld, geëxtrudeerd en tot kleine karamel vierkanten. Wereldsuiker was een dure handelswaar, en geraffineerde suiker werd gekocht in een kegel of een brood en stukken werden zorgvuldig afgesneden met suikernippels. Maar rond 1650 kookten Amerikanen water en suiker en maakten ze harde snoepjes in diepe ketels in de open haard. Er heeft vast wel iemand vet en melk aan deze brouwsels toegevoegd en karamel gemaakt.

Aan het begin van de negentiende eeuw gebruikten Amerikanen suikerbietensap om nieuwe snoepjes te maken. Toch waren harde snoepjes de belangrijkste lekkernijen. Tegen het midden van de 19e eeuw waren er bijna 400 Amerikaanse snoepfabrikanten die voornamelijk de harde snoepjes produceerden die vaak in algemene winkels werden verkocht - ze waren goedkoop om te maken, gemakkelijk te vervoeren en bederven niet gemakkelijk. Bij deze kleine banketbakkerijen werden ook karamels gemaakt. In feite begon Milton Hershey zijn chocolade-imperium niet met chocolade, maar met karamel. Hershey werd geboren in 1857 in Pennsylvania, en in plaats van een drukker te worden, richtte hij een snoepfabriek op in Lancaster, Pennsylvania. In 1886 had hij de Lancaster Caramel Company opgericht, waarbij hij zeker gebruikmaakte van traditionele recepten die in veel regionale kookboeken te vinden waren. Hij leerde over het maken van chocolade omdat hij nieuwe coatings zocht voor zijn beroemde karamels. Andere langlevende snoepbedrijven werden opgericht op karamel, waaronder Goetze's Candy Company, die begon in 1895 en nog steeds sterk is in het maken van onder andere roomkaramel.

Oorspronkelijk vond de productie van karamel plaats met behulp van koperen potten boven directe gasvlammen, nauwlettend in de gaten gehouden door een meester-banketbakker die een suikerthermometer gebruikte om de temperatuur te bewaken, en de verkoelende karamelpartij op een marmeren plaat of een watergekoelde tafel uitgoot en scoorde het in vierkanten. De zware, diepe snoepketels (waar sommige gastronomische karamelproducenten nog steeds bij zweren) hebben geleid tot batchkokers met vacuümsystemen voor snelle afkoeling van de karamelsiroop die draaien met weinig hulp van een machinebediener. Brach's Confections, Inc. is een van de grootste karamelfabrikanten in het land, met karamel als hoofdbestanddeel van hun productie.

Grondstoffen

De grondstoffen variëren met de fabrikant en het type karamel onder,, productie. De meest gemaakte karamel, de vanillekaramel, bevat echter veel ingrediënten als deze in massa wordt geproduceerd. De ingrediënten omvatten melk, soms gezoete gecondenseerde melk, glucosestroop, suiker, olie, wei, calciumcarbonaat, zout, smaakstof, boter, een ander type vet zoals plantaardige olie, melasse en maïszetmeel. Melk is essentieel om de karamel te onderscheiden van een hard snoepje, en het zijn de vaste melkbestanddelen die chemisch veranderen om de karamel te produceren. Maïssiroop geeft de snoeppartij extra zoetheid, maar zorgt er ook voor dat het mengsel niet korrelig wordt, wat erop zou wijzen dat er te veel suiker in de partij zit (korreligheid zal een partij karamels verpesten). Maïssiroop geeft ook body aan de slurry. Er wordt ook ten minste één vet aan het mengsel toegevoegd. Boter is vaak het enige vet dat door gastronomische karamelmakers wordt toegevoegd omdat het een superieure smaak geeft, maar dit blijkt erg duur te zijn voor massaproductie. Dus andere vetten worden toegevoegd samen met een vrij kleine hoeveelheid boter. Omdat esdoornkaramels of andere gearomatiseerde karamels worden geproduceerd, variëren de ingrediënten dienovereenkomstig.

Het fabricageproces

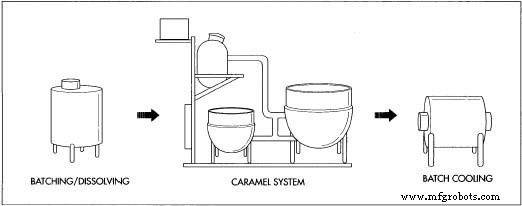

Er zijn een aantal verschillende systemen voor het maken van karamel die worden gebruikt voor de massaproductie van deze snoepjes. Het hieronder beschreven proces maakt hiervoor gebruik van een van de vele verschillende systemen. Het proces is echter in wezen hetzelfde:de batch wordt machinaal gemengd, gestaag gekookt, gekoeld, geëxtrudeerd en gevormd tot kleine vierkanten.

- Alle hierboven genoemde ingrediënten worden automatisch gedoseerd en gewogen met behulp van een batch- en oplosmachine die speciaal is gemaakt voor de vervaardiging van karamel. De vloeistof en de droge ingrediënten worden in de machine geladen. Vervolgens worden de ingrediënten met grote precisie per computer afgewogen in de bovenste weegtank. De ingrediënten worden gemengd door propellers in deze bovenste weegtank.

- Na het mengen zakt deze melkachtige slurry automatisch naar de onderste meng- en oplostank. Stoomwarmte brengt het mengsel op een vooraf bepaalde temperatuur. In de mixtank lossen tandwielaangedreven roerapparatuur de ingrediënten grondig op. Oppervlakteschrapers scheren langs de bodem en zijkanten waar verbrande eiwitvaste stoffen de neiging hebben zich op te hopen. Deze verbrande vaste stoffen worden herverdeeld en terug gemengd in de slurry om ervoor te zorgen dat het hele mengsel een homogene batch is.

- Het verwarmde mengsel wordt vervolgens naar de verwarmde buffertank gestuurd. Het commando van een operator brengt de batch over naar een roestvrijstalen warmtewisselaar met geschraapt oppervlak voor de uiteindelijke verdamping. Hier drijft een kleine tandwielmotor met variabele snelheid een schraapsysteem in de verdamper aan. De siroop wordt door een kleine ruimte geperst die is omhuld met stoom, waardoor verdamping in het mengsel wordt geforceerd.

- De batch heeft nu veel van het vocht verwijderd en is aan het indikken. Het wordt door de zwaartekracht in een karameltank met stoommantel gevoerd waar het karamelliseren wordt verzekerd door de batch bloot te stellen aan stoom. Het karameliserende mengsel wordt opnieuw gecirculeerd van de bodem naar de bovenkant van de tank, waarbij de binnenkomende siroop zich vermengt met de karamelslurry, wat de homogeniteit van het product bevordert. Een afvoerklep leidt het mengsel naar de volgende verwerkingsmachine, het koelwiel.

- Dit karamelsnoepje, nu op ongeveer 240°F (116°C), moet gekoeld worden. Er zijn veel manieren om de karamel af te koelen, waaronder het verplaatsen naar koele kamers en het door koeltunnels laten lopen. Het hierboven beschreven systeem gebruikt als koelwiel. De karamel wordt met water gekoeld op het buitenoppervlak van een groot wiel dat 1,2 meter breed en 12 meter in diameter is. De karamel wordt op dit wiel in een film van ongeveer 1/8 inch (3,2 mm) dik gelegd. Het wiel maakt een halve draai en de karamel komt van het wiel, wordt stevig en van een consistentie zodat het snoep kan worden gesneden en verpakt.

- Een batchroller neemt de karamelfilm en vormt er een touw van. Het touw wordt vervolgens gevormd en op maat gemaakt tot de dikte van een afgewerkte karamel. Karamels zijn niet gevormd; in plaats daarvan worden ze gevormd door uit het dikke touw te worden gesneden. Terwijl de karamels worden gesneden, worden ze automatisch individueel verpakt. Van daaruit kunnen de karamels worden gewogen en in een verzegelde zak worden gedaan en in dozen worden verpakt voor verzending. Als karamels op de juiste temperatuur worden gekookt, kunnen ze bij elk weertype gemakkelijk worden vervoerd en behouden ze hun vorm. Als ze slechts een paar graden niet gaar zijn, doen ze het mogelijk slecht na het verpakken en worden ze te zacht.

Quclity-controle

De machines die betrokken zijn bij het maken van snoep zijn geautomatiseerd. Het maken van karamel vereist nauwkeurige metingen van ingrediënten, omdat te veel suiker het snoep korrelig maakt (de suiker lost niet volledig op in de vloeistof) en het een inferieur product maakt. Als er te veel vocht in het product zit, wordt de karamel bij warm weer te kleverig. Te weinig vocht en gekookt op een te hoog vuur, en een "lange" of taaie karamel is het resultaat. De machines moeten dus zeer zorgvuldig worden gecontroleerd en gekalibreerd voor nauwkeurigheid bij het mengen en wegen van materialen. Ook temperatuurregelingen moeten buitengewoon nauwkeurig zijn, aangezien slechts enkele graden de consistentie van karamel kunnen beïnvloeden. Menselijke operators op de vloer gebruiken hun ogen en handen om de kwaliteit te behouden. Meesterkaramelmakers zijn essentieel voor de productie van gastronomische karamels, gemaakt in kleinere batches van 14-23 kg per keer. Hun ervaring kan elke kleine variatie detecteren die kan resulteren in een inferieure batch, alleen al door het uiterlijk, de geur en het gevoel van de batch.

Zoals bij alle voedselproductie, moet de kwaliteit van alle consumptie-ingrediënten worden gecontroleerd op kwaliteit. Glucosestroop moet van de hoge kwaliteit zijn die nodig is voor deze snoepproductie. Alle andere ingrediënten moeten worden getest op kwaliteit zoals weergegeven door de leveranciers.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd